一种5米级异形环及其制备方法与流程

本发明涉及环件制备,具体是一种5米级异形环及其制备方法。

背景技术:

1、环件包括环形件和异形环件,大型环件是很多大型航天飞行器的关键连接组件之一,环件制造尺寸越大要求的工艺越高,目前大型环形件在国内有所发展,但是大型异形环件在国内研究尚属空白。大型异形环件的制造对工艺要求高于大型环形件,此前的研制的异形环件性能和尺寸均未达到本专利所涉及的尺寸和性能情况。亟待研制出高性能稳定的大规格异形环件。

技术实现思路

1、有鉴于此,本发明所要解决的技术问题在于提供一种5米级异形环及其制备方法,本发明提供的方法能够制备得到5米级异形环,尺寸大的同时三向力学性能高。

2、本发明提供了一种5米级异形环,其为铝锂合金异形环,外径为5000~5500mm;其切向抗拉强度为485~587mpa,切向屈服强度为408~536mpa,切向延伸率为5~13%;其轴向抗拉强度为485~551mpa,轴向屈服强度为395~511mpa,轴向轴向延伸率为5~8%;其径向抗拉强度为490~552mpa,屈服强度为435~503mpa,延伸率为3~6%。

3、本发明所述5米级异形环的切向抗拉强度优选不小于530mpa;切向屈服强度优选不小于500mpa;切向延伸率优选不小于6%;其轴向抗拉强度优选不小于510mpa;轴向屈服强度优选不小于470mpa;轴向延伸率优选不小于5%;其径向抗拉强度优选不小于490mpa;径向屈服强度优选不小于435mpa;径向延伸率不小于4%。

4、在本发明的某些实施例中,本发明所述5米级异形环的切向抗拉强度为560~587mpa;切向屈服强度为513~536mpa;切向延伸率为7~8%;其轴向抗拉强度为539~551mpa;轴向屈服强度为474~489mpa;轴向延伸率为5%;其径向抗拉强度为514~552mpa;径向屈服强度为486~503mpa;径向延伸率为4~6%。

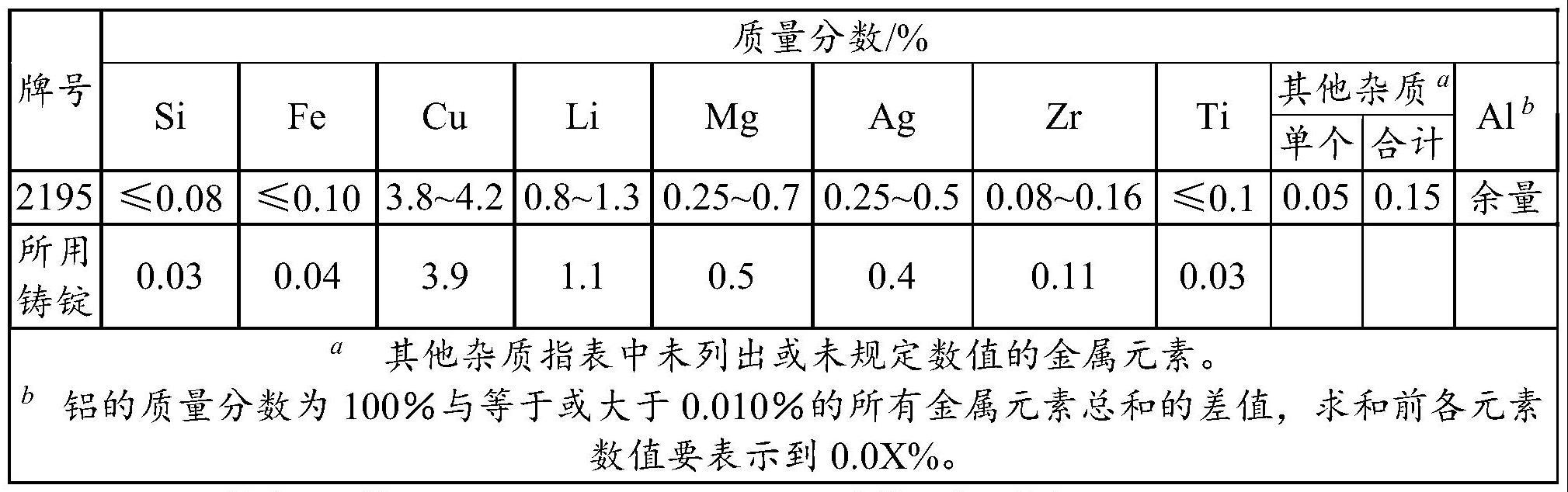

5、本发明所述的5米级异形环为铝锂合金异形环;具体而言,其组成包括:0.08wt%以下的si、0.10wt%以下的fe、3.8wt%~4.2wt%的cu、0.8wt%~1.3wt%的li、0.25wt%~0.7wt%的mg、0.25wt%~0.5wt%的ag、0.08wt%~0.16wt%的zr和0.1wt%以下的ti,余量为al。在一个实施例中,所述5米级异形环的组成包括:0.05wt%的si、0.04wt%的fe、3.9wt%的cu、1.0wt%的li、0.45wt%的mg、0.3wt%的ag、0.13wt%的zr和0.07wt%的ti,余量为al。在一个实施例中,所述5米级异形环的组成包括:0.03wt%的si、0.04wt%的fe、3.9wt%的cu、1.1wt%的li、0.5wt%的mg、0.4wt%的ag、0.11wt%的zr和0.03wt%的ti,余量为al。

6、本发明所述的5米级异形环,其外径为5000~5500mm;具体而言,其高度为500~700mm。更具体而言,其由厚壁孔端部分、薄壁孔端部分和环中部组成,所述厚壁孔端部分的壁厚为80~200mm,所述薄壁孔端部分的壁厚为50~120mm,所述环中部的壁厚为50~80mm;所述厚壁孔端部分与环中部的纵向截面之间的圆弧半径为100~500mm和圆弧锥度为20~40°;所述薄壁孔端部分与环中部的纵向截面之间的圆弧半径为50~200mm和圆弧锥度为50~60°;所述厚壁孔端部分的纵向截面进入圆弧段前的垂直厚度为30mm,所述薄壁孔端部分的纵向截面进入圆弧段前的垂直厚度为40mm。

7、在一个实施例中,所述5米级异形环的外径为5052+10mm,高度为610mm,其由厚壁孔端部分、薄壁孔端部分和环中部组成,所述厚壁孔端部分的壁厚为180mm,所述薄壁孔端部分的壁厚为105mm,所述环中部的壁厚为65mm;所述厚壁孔端部分与环中部的纵向截面之间的圆弧半径为300mm和圆弧锥度为28°;所述薄壁孔端部分与环中部的纵向截面之间的圆弧半径为100mm和圆弧锥度为53°;所述厚壁孔端部分的纵向截面进入圆弧段前的垂直厚度为30mm,所述薄壁孔端部分的纵向截面进入圆弧段前的垂直厚度为40mm。

8、本技术提供的5米级异形环,其由铝锂合金组成,其作为一个异形环,在尺寸达到5米级的同时具有高的三向力学性能,能够满足实际需要。

9、本发明还提供了一种5米级异形环的制备方法,包括以下步骤:

10、s1)将直径为900±20mm、高度为550+20mm的铝锂合金圆柱体铸锭进行冲孔和平整,得到内径为500mm和高度为520+10mm的环件;

11、s2)将步骤s1)所得的环件进行中心孔加工后,加热扩孔,再依次进行轧制和机加工多次,得到5米级异形环件;

12、s3)将步骤s2)所得的5米级异形环件依次进行温度为480℃~520℃的固溶淬火300min~600min、冷胀形和温度为145℃~160℃的时效处理10h~45h,得到5米级异形环。

13、本发明首先将直径为900±20mm、高度为550+20mm的铝锂合金圆柱体铸锭进行冲孔和平整,得到内径为500mm和高度为520+10mm的环件。本发明所述铝锂合金圆柱体铸锭采用铝锂合金长方体铸锭通过锻造得到,开锻温度为430~470℃,终锻温度≥350℃,模具使用温度≥280℃,锻造速度为15mm±5/s;在锻造前需要将铝锂合金长方体铸锭以460±10℃的温度加热,保温760分钟以上。本发明所述的铝锂合金长方体铸锭的组成和上述5米级异形环的组成类似,不再赘述。

14、具体而言,本发明所述铝锂合金圆柱体铸锭由以下步骤得到:

15、a)将铝锂合金长方体铸锭的第一端面、第二端面和第三端面分别进行镦粗至各端面的高度为820+20mm,并将第二端面和第三端面分别进行打方至730±10mm×730±10mm;其中,所述第一端面为厚×宽面,第二端面为厚×长面,第三端面为宽×长面;

16、b)将步骤a)所得的铸锭的第一端面进行打方拔长、滚圆和镦粗,得到直径为900±20mm、高度为550+20mm的铝锂合金圆柱体铸锭。

17、更具体而言,所述铝锂合金圆柱体铸锭由以下步骤得到:

18、a)将厚×宽×长为1310×370×1800mm的铝锂合金长方体铸锭的第一端面镦粗至第一端面的高度为820+20mm;将第二端面进行打方拔长至厚×长为730±10mm×730±10mm,再进行镦粗至第二端面的高度为820+20mm;将第三端面进行打方拔长至宽×长为730±10mm×730±10mm,再进行镦粗至第三端面的高度为820+20mm;其中,第二端面或者第三端面被打方拔长至730±10mm×730±10mm后,其端面的高度则自然被拔长至2000mm;

19、b)将步骤a)所得的铸锭的第一端面进行打方拔长和滚圆至直径为900±20mm,镦粗至第一端面的高度为550+20mm,得到直径为900±20mm、高度为550+20mm的铝锂合金圆柱体铸锭。

20、本发明得到所述铝锂合金圆柱体铸锭后,对所述铝锂合金圆柱体铸锭进行冲孔和平整,得到内径为500mm和高度为520+10mm的环件。具体而言,本发明对所述铝锂合金圆柱体铸锭冲中心孔,对中时偏心需在20mm以下,冲孔连皮为100~200mm。本发明对所述铝锂合金圆柱体铸锭进行冲孔后,对所述冲孔后的铸锭的第一端面平整至高度为520±10mm,得到内径为500mm和高度为520+10mm的环件。

21、本发明得到内径为500mm和高度为520+10mm的环件后,将所得的环件进行中心孔加工,再进行加热扩孔,再依次进行轧制和机加工多次,得到5米级异形环件。本发明所述中心孔加工要求车除90%以上的冲孔锥度。

22、本发明在进行所述加热扩孔前,需要对中心孔加工后的环件以450~470℃的温度进行加热,定温460℃,保温时间至少520分钟。本发明所述加热扩孔的开锻温度为430~470℃,扩孔终锻温度为350℃以上,平整终锻温度为350℃以上,工、模具使用温度250~420℃。本发明所述加热扩孔具体为:在温度≥350℃下扩孔6~7圈至所述中心孔加工后的环件的外径为2500±50mm,最后一圈的扩孔压下量不超过20mm,其它圈的扩孔压下量为40mm~50mm,壁厚差不超过20mm,局部凸起不超过10mm。

23、本发明对中心孔加工后的环件进行加热扩孔后,再依次进行轧制和机加工多次,得到5米级异形环件。本发明所述依次进行轧制和机加工多次具体为进行第一次轧制和第一次机加工后,进行第二次轧制和第二次机加工。本发明在进行第一次轧制之前,需要对行加热扩孔后的环件进行加热,具体是以460~470℃的温度进行加热,定温460℃,保温时间至少300分钟。本发明所述第一次轧制的开轧温度为430℃~470℃,终轧温度为350℃以上,在温度≥350℃下,将扩孔后的环件依次以外径2567mm和壁厚258mm、外径2765mm和壁厚231mm、外径3095mm和壁厚204mm、外径3161mm和壁厚199mm、外径3194mm和壁厚197mm进行第一次轧制。

24、本发明进行第一次轧制后,进行第一次机加工。本发明所述第一次机加工目的是将第一次轧制后的环件加工为5米级异形环的雏形,以便在后续机加工中进一步加工为预定的5米级异形环的结构。

25、本发明进行第一次轧制和第一次机加工后,进行第二次轧制和第二次机加工。在进行第二次轧制之前,需要对第二次机加工后的环件进行加热,具体是以450~470℃的温度进行加热,定温460℃,保温时间至少200分钟。本发明所述第二次轧制的开轧温度为430℃~470℃,终轧温度为350℃以上,在温度≥350℃下,将第一次机加工后的环件依次以外径3282mm和壁厚193mm、外径3809mm和壁厚162mm、外径4687mm和壁厚124mm、外径4862mm和壁厚124mm、外径4950mm和壁厚121mm进行第二次轧制。

26、本发明所述第二次机加工目的是将第一次机加工后的环件进一步加工为预定的5米级异形环的结构。在一个实施例中,进行第二次机加工后固溶淬火前的所述5米级异形环件的外径为4950mm,高度为600-2mm,其由大孔端部分、小孔端部分和环中部组成,所述大孔端部分的壁厚为103.5mm,所述小孔端部分的壁厚为178.5mm,所述环中部的壁厚为63.5mm;所述大孔端部分与环中部的纵向截面之间的圆弧半径为100mm和圆弧锥度为53°;所述小孔端部分与环中部的纵向截面之间的圆弧半径为300mm和圆弧锥度为28°;所述大孔端部分的纵向截面进入圆弧段前的垂直厚度为35mm,所述小孔端部分的纵向截面进入圆弧段前的垂直厚度为30-2mm。

27、本发明进行第二次轧制和第二次机加工后,得到5米级异形环件,然后将所得的5米级异形环件依次进行温度为480℃~520℃的固溶淬火300min~600min、冷胀形和温度为145℃~160℃的时效处理10h~45h,得到5米级异形环。在本发明的某些实施例中,所述冷胀形的冷胀形率为3.0~4.0%,胀形后控制环件外径为5052+10mm。

28、在本发明的某些实施例中,所述固溶淬火的温度优选为505℃~515℃,所述固溶淬火的时间优选为300~400min,更优选为300min;所述时效处理的温度为145℃~150℃,所述时效处理的时间为30h~45h。

29、本发明通过上述制备方法最终得到了5米级异形环;所述5米级异形环的形态结构、组成和性能和上述一样,不再赘述。本发明除了对铸锭进行锻造开坯的步骤要求,还结合了固溶淬火、冷变形和时效处理的条件,以适应本发明5米级异形环的要求,从而达到了高的性能。

30、本发明提供了一种5米级异形环及其制备方法。本发明提供的5米级异形环,其为铝锂合金异形环,外径为5000~5500mm;其切向抗拉强度为485~587mpa,切向屈服强度为408~536mpa,切向延伸率为5~13%;其轴向抗拉强度为485~551mpa,轴向屈服强度为395~389mpa,轴向延伸率为5~8%;其径向抗拉强度为493~552mpa,屈服强度为440~503mpa,延伸率为3~6%。本发明提供的方法能够制备得到上述5米级异形环,尺寸大的同时三向力学性能高。

- 还没有人留言评论。精彩留言会获得点赞!