一种增强金属基复合材料的定向加工装置及方法

本发明涉及金属基复合材料加工,具体涉及一种层状二维材料增强金属基复合材料的定向加工装置及方法。

背景技术:

1、金属基复合材料(metal matrix composites,mmcs)是在金属基体中加入增强体(如颗粒、纤维、晶须等)复合而成的材料。对于金属基复合材料而言,金属基体提供材料的宏观形态和基本物理特性,而增强体提供材料的特殊性质与功能。目前常用的金属基体有mo、al、mg、cu、fe、ti及其相关合金等,增强体则有氧化物、碳化物、氮化物、硼化物和碳的同素异形体等。mmcs除了具有高比强度、高比模量、低热膨胀系数等与树脂基复合材料相似的特点外,还具有耐受更高温度的能力;同时它还具有防燃,横向强度与刚度高,不吸潮,高导热与高导电,抗辐射性能好等优点,因此广泛用于航空航天、汽车、电子等领域。然而金属基复合材料也存在着下列缺点,如增强型复合材料的加工工序多,工艺复杂,造价较高,特别是各向异性第二相诸如纤维和层状材料,因其空间分布的随机性与分布的不均匀性,严重影响了复合材料性能的进一步发挥。

2、增强相对金属基复合材料的增强形式主要有:点型增强(例如增强相为颗粒)、线型增强(例如增强相为纤维、纳米管)、面型增强(例如增强相为二维材料)、体型增强(例如增强相为网格结构)等。近年来,金属增强材料研究逐步从点型、线型向面型与体型增强发展,出现了诸多二维增强金属材料,同时也出现以一些空间网格增强材料。例如,碳纳米材料是一类在三维尺度上至少有一维处于纳米尺寸的碳材料,具有点型(例如量子点)、线型(例如碳纤维/碳纳米管)、面型(例如石墨烯)多种形状特点,因此成为近年来金属材料强韧化的主流方向之一。常见的碳纳米材料有:富勒烯(fullerene)、碳纳米管(例如,单壁碳纳米管swcnt,多壁碳纳米管mwcnt)、石墨烯(graphene)、碳纳米锥(nano cone)和纳米金刚石(nono diamond)。但是,由于碳纳米材料具有高活性的特点,在高温环境下易与基体金属发生化合反应,因此对于高温金属的强化涉及较少,极个别材料使用到碳纳米材料需要增加阻挡层。而阻挡层材料的加入有可能增加新的材料成分,因此其在高温金属增强方面受限较大。

3、随着增强相材料从一维、向二维(线型和面型)发展,增强相自身也从点型的各项同性发展到了线型和面型的各向异性。常规的材料在增强相存在各向异性的线型和面型时,利用其在空间分布的随机性消除了材料的整体各向异性。但是同时也丧失了各向异性增强相对材料强化性能的显著作用。为了彰显二维增强相对材料特殊的强化作用,个别单位对于熔铸性材料采取在熔铸过程增加外场的方法,实现对二维增强相的定向分布,并取得了显著的增强效果。但是对于粉末冶金材料中,二维材料增强相的定向排列几乎无人涉及,其主要原因是在粉末冶金成型过程中,二维材料在空间上受周围粉末及烧结颈形成过程的影响和干扰较大,难以实现定向分布。

4、粉末冶金法是将增强体粉末与金属基体粉末按一定的比例进行混合,然后固化制成复合材料,其优势在于,可精确控制增强体的含量,金属基体粉末的成分可控,增强体在金属基体中分布较为均匀,制备过程比较简便。但同时使用此方法制备金属基复合材料会使得增强体粉末无法在金属基中形成定向分布。

5、粉末的定向分布在二维材料作为增强体的金属基复合材料中起着至关重要的作用。例如石墨烯(或cnts)增强mmcs的实际力学性能往往低于预测值,一个主要原因是由于石墨烯是二维材料,cnts是一维材料,二者在性能方面呈现各向异性,石墨烯的面内强度最高,cnts则是沿轴向方向最高,但在常规方法制备的复合材料中,通常二者均为随机取向分布,这也就抑制了二者的强化效率。通常认为,当各向异性的增强体在基体中定向排列时,可最大程度强化基体材料。目前,对于石墨烯(或cnts)定向排列以增强基体材料的研究主要集中于树脂基复合材料,只有少数文献报道了关于石墨烯(或cnts)定向排列以增强金属基体的研究。

6、此外,现有的增强体定向排列于基体中的方法主要包括电场电流法、磁场法等。电场电流法是将增强体在基体中定向排列最高效且直接的方法,但是这种方法的缺点是在制备纳米管阵列通道时存在一定的滞后现象。磁场法是将增强相置于磁场中,使其在磁场力的作用下取向排列,但是这种方法的缺点是需要进行表面改性等处理,从而使加工步骤繁琐,加工效率降低。而且上述定向排列方法多用于非粉末冶金制备方法,并且可以应用于粉末冶金中的技术也需要采用外场进而生成外力来实现二维增强相的定向排列,但是在使用电场或磁场进行定向排列时往往会产生一定的滞后现象,而且往往还需要对增强相进行化学镀来使其表面改性,并仍需探究不同磁场强度、温度、超声强度等因素对最终效果的影响,如此方法效率低,成本高。

7、相对于可熔铸材料,粉末冶金材料具有更多优势,特别对于难熔金属材料而言,粉末冶金是一种更为主流的制备方法。以钼合金为例,钼作为一种典型的难熔金属,通常具有高稳定性、高蠕变抗力以及高导电导热性等优势,因此在重要的高温材料领域极具吸引力。可尽管钼本身具有高强度,其合金也易于硬化至高强度,但它的主要缺点在于室温附近因本征脆性和晶界处易于富集杂质等原因导致其延性有限,并展现出室温脆性,使其可加工性能差,这也成为制约钼合金大规模应用的瓶颈,故钼合金的强韧化研究成为目前的重中之重。因此,实现粉末冶金材料二维增强相的定向排列显得尤为重要和关键。

技术实现思路

1、为了解决粉末冶金成型过程中二维增强相难以实现定向分布的问题,本发明的目的在于提供一种层状二维材料增强金属基复合材料的定向加工装置及方法。

2、本发明的目的就是针对二维增强相对材料增强效果显著,而传统粉末冶金方法中,二维增强相定向分布难以实现的矛盾,提出了借助分散机的工作原理并且连接通粉导管和束粉滚筒等器件实现粉末冶金中的定向分布,提高二维增强相强韧化效果和复合材料性能,推动粉末冶金材料技术进步。

3、为实现上述目的,本发明的技术方案如下。

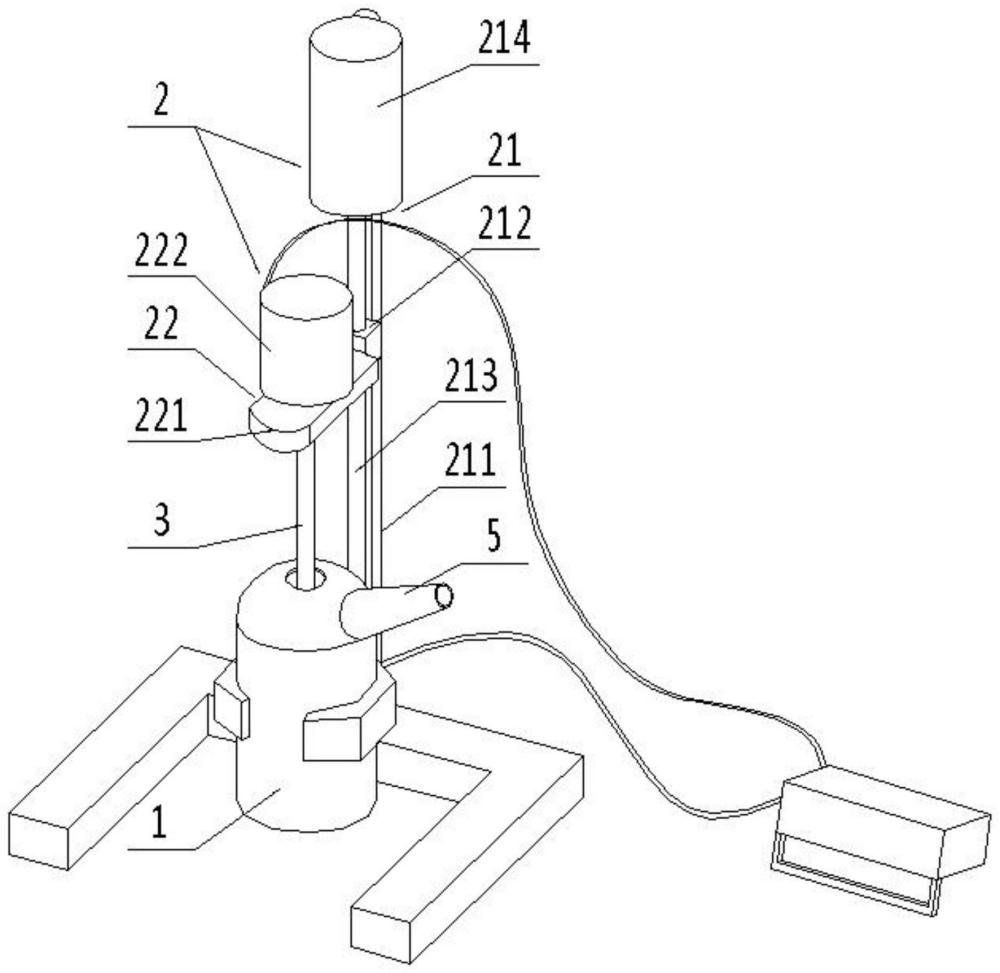

4、一种增强金属基复合材料的定向加工装置,所述增强金属基复合材料是由含有二维增强相粉末的合金粉末制备而成;该定向加工装置包括:

5、束粉筒;

6、定向铺粉结构,包括驱动组件、转轴和叶轮组件,所述叶轮组件配置于所述束粉筒内,所述转轴的一端与所述叶轮组件固定连接,所述转轴的另一端穿出所述束粉筒且与所述驱动组件连接,所述驱动组件能够驱动所述转轴旋转并发生竖向移动;

7、所述叶轮组件上具有多个分散间隙;

8、当所述合金粉末输送至所述束粉筒内,随着所述转轴带动所述叶轮组件旋转的同时发生竖向移动,所述合金粉末穿过对应的分散间隙并在所述束粉筒的底部形成粉床;

9、与此同时,进入对应分散间隙内的所述二维增强相粉末能够经所述叶轮组件的剪切力作用在所述粉床内发生定向分布。

10、进一步,所述叶轮组件包括多个分散叶轮,每个所述分散叶轮的两侧分别具有第一面和第二面,相邻的两个所述分散叶轮上的所述第一面和所述第二面构成分散间隙。

11、更进一步,第一面与所述第二面之间具有对称面,所述对称面与所述分散叶轮的表面之间具有夹角α,所述夹角α为10~80°。

12、更进一步,所述第一面与所述第二面的间距为2~3mm。

13、更进一步,所述第一面与所述第二面均为曲面。

14、更进一步,所述第一面与所述第二面平行设置。

15、进一步,所述叶轮组件上具有多个扇形区域,每个所述分散叶轮均配置于与其对应的扇形区域内。

16、进一步,所述叶轮组件与所述粉床之间形成剪切带,所述二维增强相粉末在所述剪切带内经所述叶轮组件的剪切力作用形成定向分布。

17、进一步,所述所述束粉筒的一端配置有输粉通道,所述合金粉末经所述输粉通道输送至所述束粉筒内。

18、进一步,所述束粉筒的底部配置有定向分布结构,所述合金粉末在所述定向分布结构内形成粉床;

19、所述定向分布结构包括底盘和两端开口的定向分布框体,所述定向分布框体配置于所述底盘的上侧,所述定向分布框体的一侧壁上开设有开合缝。

20、进一步,所述合金粉末是由二维增强相粉末与多面体粉末混合配置而成。两种粉末的配比可以根据具体的需求以及粉末的类型来设置。

21、进一步,所述驱动组件包括移动驱动组件和旋转驱动组件;

22、所述移动驱动组件包括:

23、支撑架,所述支撑架上具有滑轨;

24、螺母,可滑动的设置于所述滑轨的一侧;

25、丝杆,可转动的设置于所述支撑架的一侧且沿所述滑轨的方向呈啮合传动地穿置于所述螺母上;

26、第一驱动部件,安装于所述支撑架上且与所述丝杆的一端固定,所述第一驱动部件能够驱动所述丝杆转动并带动所述螺母沿所述滑轨滑动;

27、所述旋转驱动组件包括:

28、托台,可滑动的设置于所述滑轨的一侧且与所述螺母固定;

29、第二驱动部件,安装于所述托台上且与所述转轴的一端固定,所述第二驱动部件能够驱动所述转轴旋转。

30、本发明还提供一种采用增强金属基复合材料的定向加工装置进行定向加工的方法,包括以下步骤:

31、s1、配置含有二维增强相粉末的合金粉末;

32、s2、将所述合金粉末输送至所述束粉筒内;

33、同时启动所述驱动组件,所述驱动组件驱动所述转轴和所述叶轮组件同步发生旋转并发生竖向移动;

34、随着所述合金粉末的下落,所述合金粉末穿过对应的分散间隙并在所述束粉筒的底部形成粉床;与此同时,进入对应分散间隙内的所述二维增强相粉末能够经所述叶轮组件的剪切力作用在所述粉床内发生定向分布。

35、本发明中,当待定向排列的含有二维增强相的合金粉末经输粉通道进入束粉筒内后,在重力作用下降落在叶轮上。

36、叶轮上的合金粉末在重力和转轴旋转作用下,通过叶轮面上均匀分布的分散间隙下滑进入粉床,通过转轴携带叶轮的提升实现单层到多层的铺设,直到铺粉完成。

37、在含有二维增强相合金粉末进行铺粉的过程中,由于多面体粉末与层片状二维增强相形状的不同,具有不同的滚动特性。在叶轮旋转作用力与粉床底部的摩擦力共同作用下形成一个剪切带。在剪切带内,二维层片状材料沿剪切力方向分布,而多面体粉末在叶轮的剪切力与粉床的摩擦力及粉末间的齿和力平衡时稳定。因此实现了二维增强相的定向分布。

38、本发明的有益效果:

39、1、本发明通过转轴、叶轮组件及驱动部件等的相互协同作用实现粉末定向分布。其中,通过转轴保证分散叶轮的旋转和升降进而控制定向的效率。通过分散叶轮的切割圆弧确保粉末的定向分布。通过束粉筒实现粉末的约束和收集。

40、2、本发明的装置能够实现粉末冶金成型过程中二维增强相粉末的定向分布,具有简单高效、适用性广、环境友好等特点。

41、3、本发明的装置能够实现装粉和定向排列一次操作,无滞后性,效率高。

42、4、本发明的方法能够生成板状和棒状两种试样,并且无需对二位增强相粉末本身进行表面改性等处理,化繁为简,适用性广。

- 还没有人留言评论。精彩留言会获得点赞!