奥氏体基轻质高强钢及其大应变温轧制备方法与流程

本发明属于冷轧板带生产领域,具体涉及一种大应变温轧制备奥氏体基轻质高强钢的方法以及由此制备出的奥氏体基轻质高强钢。

背景技术:

1、汽车制造业是国民经济的支柱产业,伴随着能源短缺和环境污染问题的日益凸显,在国家“双碳”目标约束下,轻量化成为汽车行业碳减排关注的焦点。目前,实现汽车轻量化主要有以下三种途径:一是采用轻量化原材料,如铝合金、镁合金、碳纤维复合材料等。虽然轻量化原材料的使用能够降低汽车总体重量,但存在成形工艺复杂、焊接性能较差、碰撞吸收能较低及价格昂贵、产量较小等不足,限制了轻量化原材料的市场化应用。二是使用超高强度钢代替传统汽车用钢,降低钢板厚度以减轻汽车重量,随着钢板强度的提高,成形能力下降,出现开裂、起皱和回弹过大的问题,此外随着钢板厚度的降低,某些机动车部件的刚度过度降低以及出现对乘客而言产生不舒适条件的声学问题,导致推广受到限制。三是开发出一种集高强度、高延伸率和低密度于一身的钢种,低密度钢具有良好的机械、物理特性和显著的减重效果,使其成为汽车及其供应商争相研究的热点。

2、关于集高强度、高延伸率和低密度于一身的钢种的制备研究有以下文献:

3、cn 115537672 a公开了一种屈服强度大于1000mpa的低成本奥氏体钢及其温轧制备工艺,其按重量百分比计的化学成分为:mn:31.7-32.2%,c:0.58-0.69%,余量为fe及其他不可避免的杂质。熔炼好的高锰奥氏体钢加工工艺分为两次锻造和温轧,一次锻造:将高锰钢铸锭进行固溶处理,固溶温度为1000-1200℃,保温时间3-5h;然后进行第一次锻造,始锻温度≥800℃,终锻温度≥600℃,锻造后板坯厚度为100-105mm;二次锻造:将第一次锻造得到的板坯,在800-900℃的温度下保温2-4h;然后进行第二次锻造,始锻温度为700-800℃,终锻温度≥600℃,锻造后板坯厚度为50-60mm;温轧板坯:将经两次锻造得到的板坯,在500-600℃的温度下保温20-40min;然后进行轧制,初轧温度为500-550℃,终轧温度≥400℃,轧制后钢板厚度为7-7.6mm,轧制变形量80%以上。该专利温轧是通过加热至500-600℃后进行的,随着轧制道次的进行温度逐步降低,既不有利于获得良好的边部质量,又不利于获得均匀的组织性能。

4、cn 111593263 a公开了一种高强度低密度钢的制备方法及高强度低密度钢及其制造方法,其按重量百分比计的化学成分为:mn:18%~20%、al:5%~7%、c:0.03%~0.04%、ni:7%~8%、si:1.0%~1.2%、mo:1.0~1.5%、ti:1.0%~1.2%,余量为fe,没有其他杂质元素。其制备方案如下:混料:按照步骤(1)的材料组成,将各组分进行混合得到混合粉末;所述混合粉末的微观结构为近球形,纯度均在99.5%以上,其中铁粉的粒度在75~100μm,锰粉的粒度在60~80μm,铝粉的粒度在75~100μm,镍粉的粒度在60~80μm,硅粉的粒度在20~40μm,钛粉的粒度在20~30μm,钼粉的粒度在60~80μm,碳粉的粒度在20~30μm;研磨:将步骤(2)中得到的混合粉末进行研磨,研磨时长为10~15小时,同时填充保护气氛;填粉:通过一套石墨模具来固定粉末成形,该模具的成分为石墨,无其他杂质,其包括上压头、下压头和具有测温孔的中空阴模,上压头和下压头的结构相同,均为柱状结构,石墨阴模为套筒状中空结构,石墨阴模的侧壁上开设有测温孔;将下压头先塞入阴模内孔中,放入石墨片,然后将步骤(3)中得到的混合粉末填充到阴模内部中的下压头上,同样放入石墨片,再将上压头从阴模上方塞入内孔中,通过上压头和下压头将混合金属粉末压紧;压烧:将步骤(4)中得到的待烧结模具置入放电等离子烧结系统的炉膛中,抽取炉内空气至真空状态;接着,调整压力系统,使压头对模具保持恒定压力;随后通入电流对金属粉末进行烧结,得到高强度低密度钢。该专利仅介绍了原料冶炼过程(混料、研磨、填粉和压烧),工艺模糊不具参考性。而且,其添加了大量的额ni元素(7%~8%),与我国贫镍的现状不相符,mo、mn等合金的大量添加会大幅增加成本。

5、cn 111235484 a公开了一种高强高硬低密度钢及其制备方法,其按重量百分比计的化学成分为:c:0.70~1.8%,al:8.0~12.0%,si:0.3~0.9%,mn:25~34%,cr:0.3~1.2%,v:0.1~0.7%,ti:0.1~0.8%,mo:0.7~1.3%,余量为fe和不可避免的杂质。将铸锭进行水韧处理:水韧处理的温度为1050~1100℃,时间为20~30min;热轧处理的温度为1000~1120℃,时间为120~180min,所述热轧处理为多道次轧制变形,所述热轧处理的总变形量为60~65%,时效处理的温度为350~450℃,时间为6~12h;渗氮处理的温度为570~580℃,时间为47~50h,升温至所述渗氮处理温度的升温速率为10~20℃/min;退氮处理的温度为620~630℃,时间为2~4h,升温至所述退氮处理温度的升温速率为5~10℃/min。得到的高强高硬低密度钢的屈服强度为870.21~1077.36mpa,抗拉强度为950.35~1127.7mpa,硬度为62~68hrc;密度为6.63~7.19g/cm3,但其碳含量较高(0.70~1.80%)不利于焊接性能,同时添加了大量的mn(25%~34%)及贵重金属元素mo(0.7~13.%)、v(0.1~0.7%)等,合金成本极高。此外,该专利的方法工序复杂(时效处理、渗氮处理),操作性差,且增加了工艺成本。

6、鉴于此,现有技术有待改进。

技术实现思路

1、针对上述现有技术中的至少一个问题,本发明的目的在于提供一种奥氏体基轻质高强钢及其大应变温轧制备方法。

2、为了实现上述目的,本发明采用了以下技术方案:

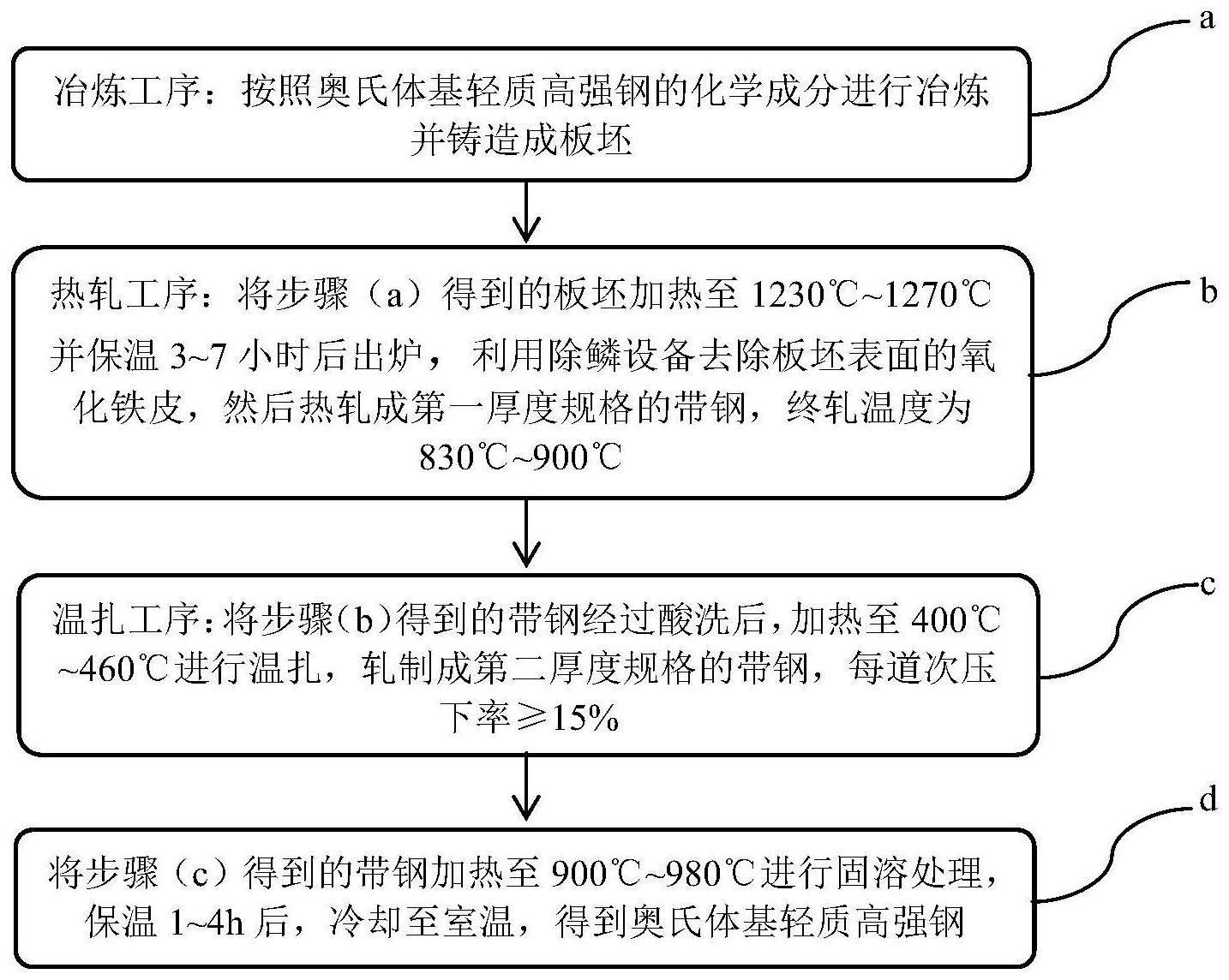

3、根据本发明的第一方面,提供了一种大应变温轧制备奥氏体基轻质高强钢的方法,包括以下步骤:

4、(a)冶炼工序:按照奥氏体基轻质高强钢的化学成分进行冶炼并铸造成板坯,奥氏体基轻质高强钢的化学成分按重量百分比计包括:c:0.32%~0.50%,si:0.20%~0.50%,mn:12.0%~16.0%,p≤0.020%,s≤0.010%,als:6.0%~9.0%,ti:0.020%~0.050%,余量为fe及不可避免的杂质;

5、(b)热轧工序:将步骤(a)得到的板坯加热至1230℃~1270℃并保温3~7小时后出炉,利用除鳞设备去除板坯表面的氧化铁皮,然后热轧成第一厚度规格的带钢,终轧温度为830℃~900℃;

6、(c)温轧工序:将步骤(b)得到的带钢经过酸洗后,加热至400℃~460℃进行温轧,轧制成第二厚度规格的带钢,每道次压下率≥15%;

7、(d)热处理工序:将步骤(c)得到的带钢加热至900℃~980℃进行固溶处理,保温1~4h后,冷却至室温,得到奥氏体基轻质高强钢。

8、优选地,奥氏体基轻质高强钢的化学成分按重量百分比计包括:c:0.35%~0.46%,si:0.30%~0.45%,mn:12.5%~14.0%,p≤0.015%,s≤0.010%,als:6.5%~8.0%,ti:0.025%~0.040%,余量为fe及不可避免的杂质。

9、根据本发明的一些实施例,在步骤(b)中,以5℃/min的速率将板坯加热至1230℃~1270℃。

10、根据本发明的一些实施例,第一厚度规格为5mm~8.0mm,第二厚度规格为0.8mm~2.0mm。

11、根据本发明的一些实施例,在步骤(c)中,利用带钢夹持端将带钢电加热至400~460℃。

12、根据本发明的一些实施例,在步骤(d)中,固溶处理后空冷至室温。

13、根据本发明的第二方面,提供了一种奥氏体基轻质高强钢,其利用根据本发明的第一方面所述的方法制备而成。

14、根据本发明的一些实施例,所述奥氏体基轻质高强钢的屈服强度为550~650mpa,抗拉强度为950~1030mpa,伸长率a50为34.0~40.0%。

15、根据本发明的一些实施例,所述奥氏体基轻质高强钢的组织由条带状的δ铁素体和奥氏体构成。

16、根据本发明的一些实施例,在所述奥氏体基轻质高强钢的组织中,条带状的δ铁素体占25%~30%,奥氏体占70%~75%。

17、采用上述技术方案,本发明具有以下有益效果:

18、本发明通过对合金元素及其含量进行成分设计配合冶炼工序+热轧工序+温轧工序+热处理工序的工艺流程,制备出了奥氏体基轻质高强钢,其屈服强度达到550~650mpa,抗拉强度达到950~1030mpa,伸长率a50达到34.0~40.0%。

19、本发明通过添加轻质元素al从而降低钢材的密度,在保证强塑性的前提下降低材料密度;通过添加mn扩大奥氏体相区及稳定性,在温轧过程中进行加热,对加工硬化进行一定的回复,确保每道次轧制时大压下量的可行性,同时相对较低的加热温度抑制了再结晶,有利于进一步细化晶粒,为后续热处理提供了板形/厚度精度良好的原料,为开发高强度低密度的汽车用钢提供技术支撑。

- 还没有人留言评论。精彩留言会获得点赞!