薄膜沉积方法及设备与流程

本发明涉及半导体制造领域,具体地,涉及一种薄膜沉积方法及设备。

背景技术:

1、等离子体增强型原子层沉积(plasma enhanced atomic layerdeposition,以下简称peald)是一种在自由基或离子存在的环境下使传统的ald(atomic layerdeposition,原子层沉积)工艺得以增强的工艺,peald工艺通过产生等离子体,可以有效提高薄膜沉积速度。

2、二氧化硅(sio2)薄膜是半导体上最通用的薄膜之一,广泛用于半导体和显示领域等。peald工艺可用于沉积sio2薄膜,由于peald工艺的工艺温度(一般在70℃~300℃)较低,其可以避免因高温引起的两种反应源在界面扩散,从而引起组件电学性能下降以及薄膜的图形结构在衬底上表面覆盖率差等的问题。

3、具体地,peald工艺沉积sio2薄膜通常采用两种前驱体分别为sam24(双二乙基氨基硅烷)和氧气(o2),其中,在向反应腔通入sam24的步骤中,sam24一般由载气携带经由一进气通道进入与反应腔连通的缓冲腔,同时氧气和稀释气体的混合气体经由另一进气通道进入该缓冲腔,同时吹扫气体经由位于前述两个进气通道上方的倾斜向上的进气通道通入缓冲腔,用以在对缓冲腔顶部的等离子体清洗源(rps)的阀门进行吹扫后,竖直向下流动。上述sam24、载气、氧气、稀释气体和吹扫气体在缓冲腔混合后进入反应腔。

4、但是,上述peald工艺由于在向反应腔通入sam24的步骤中,从不同位置通入缓冲腔的气体流量存在较大差异,以及气体进入混合腔的位置设计不合理,导致这些气体在缓冲腔混合不均匀,尤其是sam24混合不均匀,从而导致sam24在进入反应腔之后吸附在晶圆表面上的数量不均匀,形成sam24吸附数量的偏单边现象,最终造成薄膜厚度分布不均匀。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题,提出了一种薄膜沉积方法及设备,其可以避免出现第一前驱体吸附数量的偏单边现象,从而可以提高薄膜厚度分布均匀性。

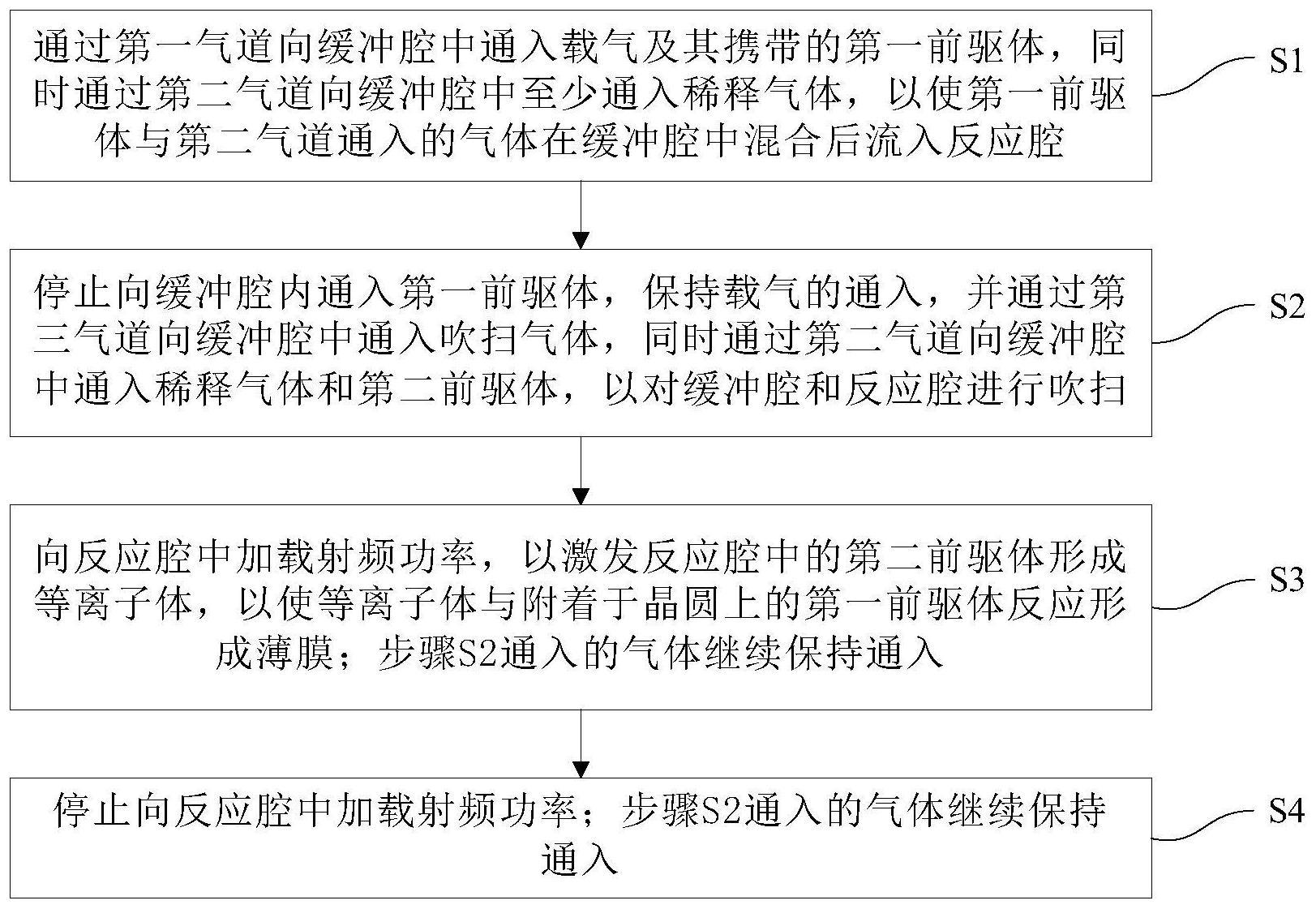

2、为实现本发明的目的而提供一种薄膜沉积方法,所述方法包括

3、以下步骤:

4、s1,通过与反应腔相连通的缓冲腔的第一气道向所述缓冲腔中通入载气及其携带的第一前驱体,同时通过所述缓冲腔的第二气道向所述缓冲腔中至少通入稀释气体,以使所述第一前驱体与所述第二气道通入气体在所述缓冲腔中混合后流入所述反应腔;其中,所述第一气道和所述第二气道均设置于所述缓冲腔的侧壁中,且出气口彼此相对;所述载气及其携带的第一前驱体的流量之和与所述第二气道通入气体的流量相同;

5、s2,停止向所述缓冲腔内通入所述第一前驱体,保持所述载气的通入,并通过所述缓冲腔的第三气道向所述缓冲腔中通入吹扫气体,同时通过所述第二气道向所述缓冲腔中通入所述稀释气体和第二前驱体,以对所述缓冲腔和所述反应腔进行吹扫;所述第三气道设置于所述缓冲腔的侧壁中,且位于所述第一气道和所述第二气道的上方;所述第二前驱体与所述第一前驱体在所述反应腔未加载射频功率时不发生反应;

6、s3,向所述反应腔中加载射频功率,以激发所述反应腔中的第二前驱体形成等离子体,以使所述等离子体与附着于晶圆上的所述第一前驱体反应形成薄膜;所述步骤s2通入的气体继续保持通入;

7、s4,停止向所述反应腔中加载射频功率;所述步骤s2通入的气体继续保持通入;

8、循环执行所述步骤s1至步骤s4,直至所述薄膜达到目标厚度。

9、可选地,所述步骤s1中,在通过所述第二气道向所述缓冲腔中通入稀释气体的同时,还通过所述第二气道向所述缓冲腔中通入所述第二前驱体。

10、可选地,所述步骤s1中,所述第三气道未通入所述吹扫气体。

11、可选地,所述步骤s1中,在通过所述第一气道向所述缓冲腔中通入所述载气及其携带的第一前驱体,通过所述第二气道向所述缓冲腔中仅通入所述稀释气体的同时,还通过所述第三气道向所述缓冲腔中通入所述吹扫气体。

12、可选地,所述第一前驱体包括双二乙基氨基硅烷;所述第二前驱体包括氧气;

13、所述薄膜包括二氧化硅。

14、可选地,所述反应腔为两个,分别为第一反应腔和第二反应腔;与所述第一反应腔相连通的所述缓冲腔为第一缓冲腔;与所述第二反应腔相连通的所述缓冲腔为第二缓冲腔;

15、所述薄膜沉积方法用于同时在所述第一反应腔和第二反应腔中的晶圆上沉积薄膜,且包括:

16、在通过所述第一缓冲腔和所述第一反应腔执行所述步骤s1的同时,通过所述第二缓冲腔和所述第二反应腔执行所述步骤s2至所述步骤s4;在通过所述第一缓冲腔和所述第一反应腔执行所述步骤s2至所述步骤s4的同时,通过所述第二缓冲腔和所述第二反应腔执行所述步骤s1。

17、作为另一个技术方案,本发明还提供一种薄膜沉积设备,包括反应腔和位于所述反应腔上方,且与之相连通的缓冲腔,所述薄膜沉积设备采用本发明提供的上述薄膜沉积方法制备薄膜;

18、所述缓冲腔的侧壁中设置有第一气道和第二气道,以及第三气道,所述第一气道的出气口与所述第二气道的出气口彼此相对,所述第三气道位于所述第一气道和所述第二气道的上方;

19、所述第一气道用于向所述缓冲腔中通入载气及其携带的第一前驱体;所述第二气道用于向所述缓冲腔中通入稀释气体,或者通入稀释气体和第二前驱体;所述第三气道用于向所述缓冲腔中通入吹扫气体。

20、可选地,所述薄膜沉积设备还包括等离子体清洗源,所述等离子体清洗源设置在所述缓冲腔的顶部,且在所述等离子体清洗源与所述缓冲腔之间设置有阀门,用于将二者连通或断开;

21、所述第三气道的出气方向倾斜向上。

22、可选地,所述第一气道的轴线与所述第二气道的轴线分别沿与所述缓冲腔的侧壁所在圆周的两条相互平行的切线方向设置。

23、可选地,所述反应腔为两个,分别为第一反应腔和第二反应腔;与所述第一反应腔相连通的所述缓冲腔为第一缓冲腔;与所述第二反应腔相连通的所述缓冲腔为第二缓冲腔;

24、所述薄膜沉积设备还包括气体供应装置和射频装置,其中,所述气体供应装置与所述第一缓冲腔和第二缓冲腔的所述第一气道、所述第二气道和所述第三气道连通,用于选择性地将载气及其携带的第一前驱体、第二前驱体、稀释气体和吹扫气体中的相应气体分别通入所述第一缓冲腔和第二缓冲腔;

25、所述射频装置与所述第一反应腔和所述第二反应腔连接,用于选择性地向所述第一反应腔和所述第二反应腔中的至少一者加载射频功率。

26、可选地,所述气体供应装置包括第一进气管路、第二进气管路、第三进气管路、第一进气支路、第二进气支路和切换管路组,其中,

27、所述第一进气管路通过所述切换管路组与所述第一缓冲腔和第二缓冲腔的所述第一气道连通,所述第一进气管路用于输送载气及其携带的第一前驱体;

28、所述第二进气管路通过所述切换管路组与所述第一缓冲腔和第二缓冲腔的所述第二气道连通,所述第二进气管路的输入端分别与所述第一进气支路和所述第二进气支路的输出端连接,所述第一进气支路和所述第二进气支路用于分别输送稀释气体和第二前驱体;

29、所述第三进气管路通过所述切换管路组与所述第一缓冲腔和第二缓冲腔的所述第三气道连通,所述第三进气管路用于输送吹扫气体;

30、所述切换管路组用于将所述第一进气管路、第二进气管路和第三进气管路中的每一者选择性地与所述第一缓冲腔和/或第二缓冲腔的相应气道连通。

31、可选地,所述切换管路组包括两个第一支路、两个第二支路和两个第三支路,其中,

32、两个所述第一支路的进气端均与所述第一进气管路的出气端连通,两个第一支路的出气端分别与所述第一缓冲腔和第二缓冲腔的所述第一气道的进气口连通,在两个所述第一支路上均设置有第一通断阀;

33、两个所述第二支路的进气端均与所述第二进气管路的出气端连通,两个第二支路的出气端分别与所述第一缓冲腔和第二缓冲腔的所述第二气道的进气口连通,在两个所述第二支路上均设置有第二通断阀;

34、两个所述第三支路的进气端均与所述第三进气管路的出气端连通,两个第三支路的出气端分别与所述第一缓冲腔和第二缓冲腔的所述第三气道的进气口连通,在两个所述第三支路上均设置有第三通断阀。

35、本发明具有以下有益效果:

36、本发明提供的薄膜沉积方法及设备的技术方案中,在peald工艺中,在经由第一气道向缓冲腔通入载气及其携带的第一前驱体的同时,经由第二气道向缓冲腔中至少通入稀释气体,以使第一前驱体与第二气道通入的气体在缓冲腔中混合后流入反应腔,通过使第一气道和第二气道均设置于缓冲腔的侧壁中,且出气口彼此相对,并使载气及其携带的第一前驱体的流量之和与第二气道通入的气体的流量相同,这种进气位置设计与相对的两侧气体流量平衡的结合,有利于使进入混合腔的气体混合均匀,从而可以避免出现第一前驱体吸附数量的偏单边现象,进而可以提高薄膜厚度分布均匀性。

- 还没有人留言评论。精彩留言会获得点赞!