本发明属于铝合金热处理,涉及7xxx系铝合金,尤其涉及一种基于非等温时效的7055铝合金焊接接头的热处理工艺。

背景技术:

1、随着化石能源的消耗,全球变暖和能源危机越来越严重,节能减排迫在眉睫,高性能轻量化结构的应用对减少燃料消耗和排放至关重要,比如在汽车行业,每减重10%就能够使得燃油经济性效益提高6~8%。7xxx系铝合金具有密度小、比强度高、耐腐蚀性能良好等优点,在航空航天、汽车和船舶领域有着广泛的应用。其中7055铝合金作为变形铝合金中强度最高的合金,已被用于多种结构中,如先进民用飞机上翼蒙皮、座轨、框架、螺旋桨、油箱、壁板和起落架支柱等。

2、7xxx系铝合金常用的焊接方法包括摩擦搅拌焊(fsw)、熔融惰性气体焊(mig)、非熔化极惰性气体保护电弧焊(tig)和电子束焊接(ebw)等。在这些传统的焊接过程中,所形成的焊接接头普遍存在:力学性能不足、微观组织粗大、易产生热裂和断裂,熔化焊接头软化严重、韧塑性差等问题。7055铝合金组件在使用过程中,不可避免地需要进行焊接。对于采用喷射成形7055铝合金所制备的形状复杂、大型零部件,无法采用全机械化的fsw进行焊接,只能通过熔化焊。传统的焊接工艺中,7xxx系铝合金常用焊丝er5356和er5183等得到的焊接接头,虽然能解决结晶及液化裂纹等缺陷,但是抗拉强度低,仅为240mpa左右,且脆性大。难以获得高强度的喷射成型7055铝合金熔化焊焊接接头,以及焊接头软化的问题,严重限制了喷射成形7055铝合金的应用范围。

3、现有技术中公开了不少强化铝合金焊接接头的技术方案,例如cn113263279a提高可热处理强化铝合金搅拌摩擦焊接接头性能的方法,可以避免焊接接头部位时效析出相的溶解和长大,抑制焊接接头的软化,提高焊接接头的强度和塑性,最终获得组织致密、强度达到母材强度85%以上的焊接接头。但是该方法获得的焊接接头抗拉强度比较低,综合力学性能比较差,难以满足铝合金作为某些结构件的性能要求,在进行搅拌摩擦焊接之前,需要对板材进行深冷处理,对固溶淬火状态的铝合金需通过添加液氮的方式保持低温环境,工艺复杂且成本比较高,难以开展大规模生产。

4、再比如,cn104233124a一种改善高强铝合金焊接接头软化问题的方法,经对焊接后的高强铝合金进行固溶处理和人工时效,使接头软化问题得到很好的改善,通过对试件的硬度测试和拉伸试验,该发明可使焊接接头的强度恢复至母材的80%以上。但是该方法获得的焊接接头,其抗拉强度依旧比较低(未超过500mpa),力学性能不够突出,无法满足7055铝合金在一些高强度服役条件下的性能要求,且需要固溶+人工时效的热处理方式,耗费时间,生产周期较长。抗拉强度比较低。

5、再比如,cn105349763a一种高强度铝合金焊接接头的焊后热处理工艺,经对al-zn-mg-cu合金热轧板材的tig焊接头进行双级固溶处理,包括双级固溶+室温水中淬火+人工时效,最终的人工时效使焊缝和母材均达到较高的硬度值,从而保证焊接接头具有高的强度。但是该方法采用双级固溶工艺,耗费能源,工艺较为复杂,而且人工时效需要耗费大量的时间,生产周期漫长,市场竞争力低。虽然可以和本发明得到类似的强度效果,但是耗费时间过长,需要多种热处理方式,工艺繁琐,成本较高。类似的,cn111850436a一种同时提高高强韧铝合金基体强度和焊接接头强度的热处理方法。对高强韧铝合金依次进行固溶前弥散相预析出处理、固溶处理和双级时效处理,在提高合金基体强度的基础上,同时提高了合金mig焊接接头强度。但是焊接接头的性能依然没有得到大幅提升(未超过500mpa),步骤较为繁琐,且需要固溶前弥散相预析出处理需要6~8h,比较耗费时间,工艺较为繁琐。

6、尚未见公开能够同时提高喷射成形7055铝合金焊接接头的强度和塑韧性的技术方案。

技术实现思路

1、为了改善7xxx系列铝合金焊接接头处易开裂,微观组织粗大等问题,提高焊接接头的韧塑性和强度,本发明公开一种基于非等温时效的7055铝合金焊接接头的热处理工艺。

2、技术方案

3、一种基于非等温时效的7055铝合金焊接接头的热处理工艺,包括如下步骤:

4、(1)对待焊接板材7055铝板进行tig焊接,所用焊丝为含有y和tib2的复合焊丝;

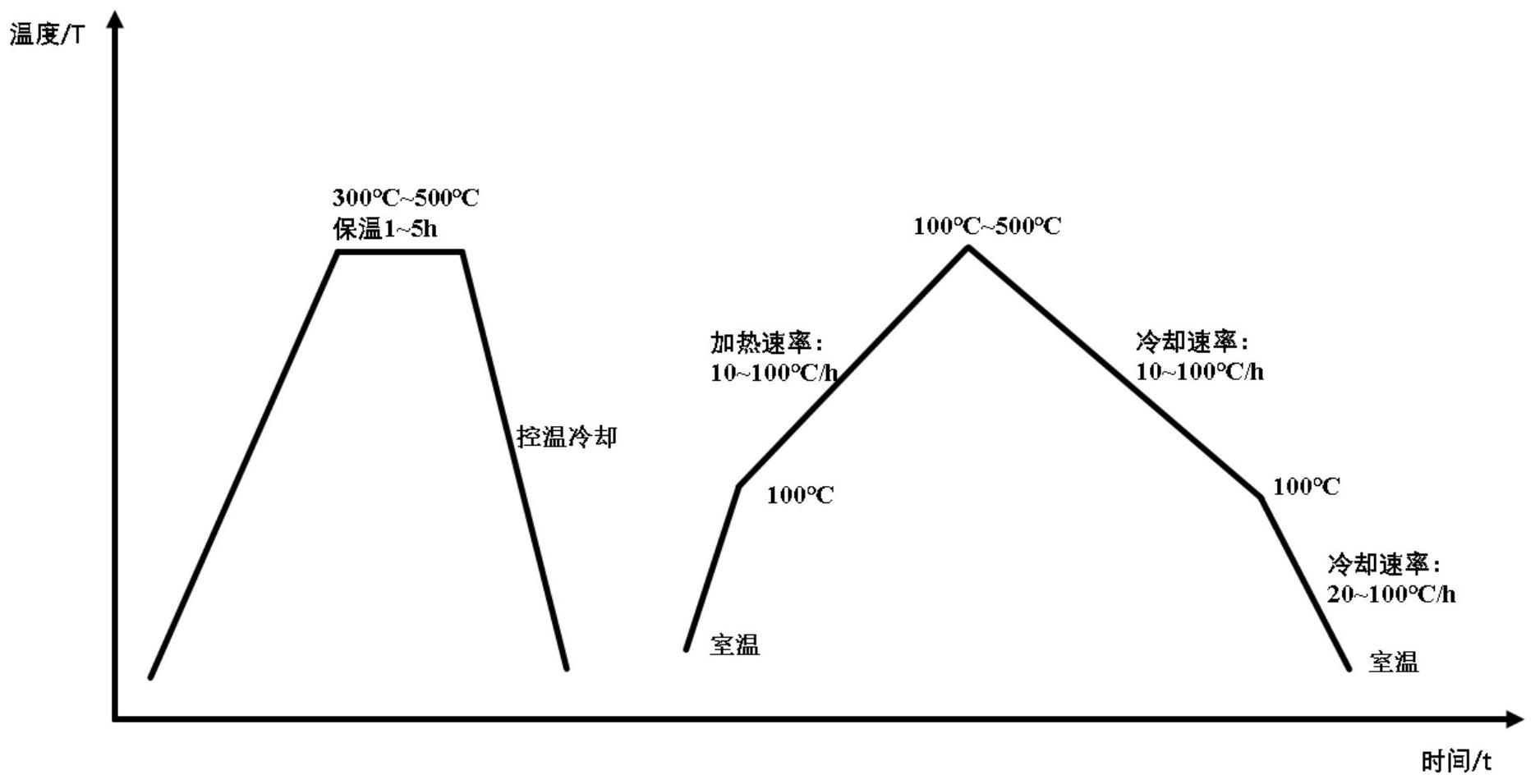

5、(2)对所得到的7055铝合金tig焊接接头进行固溶,其中保温温度300~

6、500℃,保温时间1~5h;

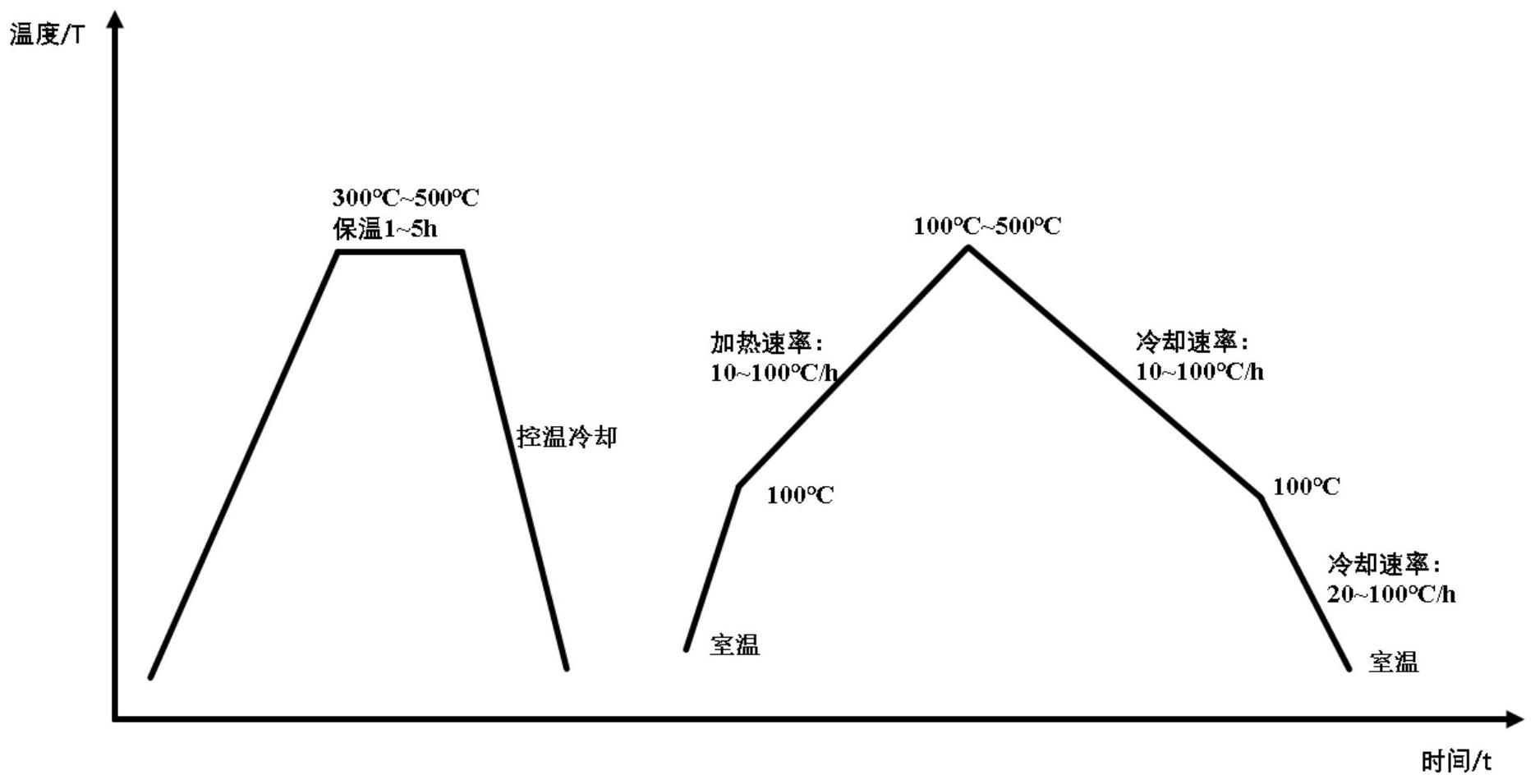

7、(3)固溶后的焊接接头进行非等温时效处理,具体为:将焊接接头从室温加热到100℃,升温速率10~100℃/h;当温度达到100~500℃时,开始冷却,冷却速率10~100℃/h,待冷却到100℃时,以冷却速率20~

8、100℃/h冷却到室温。

9、本发明较优公开例中,步骤(1)中所述复合焊丝,是在母材7055的基础上,还含有y1~2wt.%,tib21~2wt.%。

10、进一步的,步骤(1)中采用panasonic yc-500wxn型tig焊机进行焊接,焊接板材为t76热处理后的喷射成形7055铝板,铝板开60°v型坡口,钝边2mm,间隙为4mm,采用对接接头,焊接电流170a,焊接速度为42mm·min-1,保护气氩气流量为20l·min-1,喷嘴直径8mm。

11、本发明还公开了所述复合焊丝的制备方法以及焊丝、母材使用之前的预处理过程。

12、本发明所公开的复合焊丝,其制备方法包括如下步骤:

13、a、将氟钛酸钾k2tif6、氟硼酸钾kbf4充分搅拌混合并完全烘干得到混合盐;

14、b、纯度大于99%的纯铝置于电阻炉中的石墨坩埚内,升温至850℃全部熔化,倒入混合烘干好的反应盐,打开电磁搅拌器,保温20min;先后加入精炼剂与打渣剂,搅拌后扒渣,放回坩埚;

15、c、调整电阻炉功率使温度降低到750℃,加入al-10y中间合金,打开电磁搅拌,保温20min;保持石墨坩埚内熔体温度750℃不变,加入纯锌和纯铜,持续电磁搅拌,保持30min,使纯锌和纯铜与熔体充分熔融混合;

16、d、调整电阻炉功率,当温度降至680℃时,加入纯镁,静置3min,继续调

17、整电阻炉功率,使温度上升到72℃,倒入铜模中浇注获得铸锭;

18、e、用线切割将铸锭切割成焊丝。

19、本发明较优公开例中,步骤a中氟钛酸钾与氟硼酸钾的质量比为1:2~3:2。

20、本发明较优公开例中,步骤b中所述精炼剂为六氯乙烷c2cl6,打渣剂为冰晶石na3alf6;反应盐与纯铝的质量比1:60~1:40,打渣剂、精炼剂与纯铝的质量占比为打渣剂0.5~2%,精炼剂0.5~4%,余量为纯铝。

21、本发明较优公开例中,步骤c中各组份的质量为al-10y中间合金0.2~20%,纯锌1~20%,纯铜1~20%,余量为纯铝。

22、本发明较优公开例中,步骤d中纯镁与纯铝的质量比1:1000~60:1000。

23、本发明较优公开例中,步骤e中所述的焊丝的尺寸为4mm×4mm×10mm。

24、在开始焊接之前,需对焊丝和母材表面的油污和氧化膜去除,清理后的母材和焊丝在8h内进行焊接。

25、其中,焊丝以化学法清理,用40~60℃的6~10%naoh溶液碱洗3~7min,流动清水冲洗,接着用30%的hno3溶液酸洗1~3min,流动清水冲洗,低温干燥。

26、母材的清除方法,包括:

27、①用丙酮去油,坡口两侧的清除范围应不小于50mm;

28、②去油后,采用直径0.2mm左右的不锈钢钢丝刷清除至露出金属光泽,用锉刀或刮刀加工试板表面,除去毛刺,去除氧化膜。

29、本发明采用固溶+非等温时效方法进行热处理,得到细小弥散的陶瓷增强第二相,同时钝化第二相的尖端,减小应力集中,从而大幅提高焊接接头的力学性能。在经过非等温时效处理后,细小弥散的tib2颗粒和析出的al3y纳米相,阻碍了裂纹扩展,使接头不易以脆性沿晶断裂的方式断裂,表现出韧性断裂特征,提高了焊接接头的韧性,解决了焊接接头易热裂断裂的问题,与此同时,稀土元素钇可以钝化陶瓷颗粒相的尖锐边界,减小应力集中从而大幅提高接头的强度。

30、以上强化机制协同作用,细化了微观组织,阻碍了裂纹萌生和扩展,明显提高了焊接接头的强度,提高了韧塑性,解决了接头易开裂热裂的问题,扩宽了7055喷射成形铝合金的应用范围。

31、有益效果

32、本发明利用固溶和非等温时效工艺使得焊接接头强度与韧性大幅提高,解决了传统焊接接头强度不足,易热裂,接头软化等问题,扩展了7055铝合金的使用范围。所公开的非等温时效热处理工艺,比传统的等温时效,工艺简单,节省能源,更加环保,并且得到的焊接接头性能好。