一种石蜡悬浊液成型剂及其制备方法和应用

本发明涉及硬质合金材料,具体涉及一种可用于硬质合金生产过程中的石蜡悬浊液成型剂及其制备方法和应用。

背景技术:

1、硬质合金(金属陶瓷)生产过程中必须加入一定量的成型剂后才能成型。良好的成型剂可有效消除压坯中的缺陷,如孔洞、夹杂、分层、裂纹等,这些微小缺陷在烧结过程中不易消除,严重影响产品质量。成型剂是硬质合金(金属陶瓷)制品生产过程中一个中间辅助材料,在压坯烧结前的脱胶过程中必须完全脱除,其任何残留都会给生产工艺控制和产品质量带来隐患。因此,成型剂是直接影响硬质合金压坯和合金性能的一个关键因素。

2、目前硬质合金生产企业广泛采用的成型剂主要是橡胶类、石蜡和聚乙二醇(peg)三种类型,这三类成型剂性能上各有优劣,现行的生产过程中主要是针对不同的产品型号进行选用。橡胶类成型剂的优点是成型压力低,保形性好,可以用于复杂制品的成型;缺点是杂质含量高,易于老化,不适合喷雾干燥工艺,不易于真空脱除,目前主要应用于中低档产品和形状复杂的产品的生产。聚乙二醇(peg)成型剂的优点是可溶于酒精和水,特别适合于喷雾干燥工艺,它纯度高,易脱除,残留碳与石蜡相当,成型性能好,压坯强度高;其缺点是吸水性高,压坯时的压制压力大,对环境的温度和湿度要求高,为了将其脱除干净,需要通氢气,生产过程的危险性显著增大。石蜡成型剂的优点是既适用于喷雾干燥工艺,也适用于一般混合器掺蜡制粒。此外,因石蜡是一种含有多种烃类的混合物,且为饱和直链烃,分子量相对低,高温下能完全挥发,无残留物存在,在真空中易脱除,能显著减少硬质合金生产过程中碳量控制的复杂性,提高了硬质合金碳量控制的准确度,粒料不易老化,进而提升了硬质合金产品的品质,因此,石蜡成型剂在硬质合金中的应用愈发广泛。缺点是所制备的混合料松装密度小,压缩比大,导致压制成型过程中压制压力大,压坯强度低,复杂形状产品难成型,混合料的压制性能受温度影响较大。

3、申请号为cn201110076735.9公开了一种水基硬质合金混合料用石蜡基成型剂,是将石蜡采用乳化剂进行乳化,将石蜡分散成乳液状态,虽然可以解决石蜡在混合料中分散均匀性问题,但由于该方案是采用去离子水作为溶剂,而目前绝大多数混合料生产企业是采用酒精作为湿磨介质,当其添加到混合料中球磨时,因酒精的表面能远高于该型成型剂,立即出现石蜡基成型剂的破乳现象,导致其在混合料中分散均匀性显著下降,达不到当初设想的目的。其次,该方案未考虑目前混合料采用喷雾干燥的设备问题,由于当下的喷雾干燥设备主要是针对酒精为球磨介质的体系而设计,酒精的沸点为78℃,而该成型剂的体系为水,沸点为100℃,在相同质量混合料的情况下,需要更多的能量才能达到干燥的目的,这不仅需要更多的能耗,同时还需对喷雾干燥设备进行改造,扩大投资成本。申请号为cn201711083055.3和申请号为cn202010298108.9的专利公开的是针对硬质合金棒材用的成型剂,采用高熔点石蜡与低熔点石蜡互配,外加少量改性剂的方案,该方法没有解决石蜡在球磨介质酒精中相容性差的根本问题,因而改善效果有限。

4、具体的,在硬质合金压坯的生产过程中采用的原料是混合料,其制备是将各种难熔金属的碳化物或氮化物和粘结金属及少量的成型剂等粉末通过配料计算、球磨、干燥等工序过程制备成准确、成分、配料组分均匀分布、粒度一定的粒状混合物的生产过程。为了制得优质的硬质合金产品使用的混合料,各组分必须分布均匀,通常通过湿磨方法来实现,湿磨能起到物料破碎与粒度均匀化作用。目前,湿磨过程中最常用的介质为酒精。现代硬质合金混合料生产工艺过程中,是将成型剂石蜡按一定比例添加到硬质合金混合料中一起配料研磨,由于球磨介质酒精是极性溶剂,而石蜡是非极性的,导致石蜡在该体系中不能很好分散,分散不均匀,无法在混合料颗粒表面形成有效的包覆,致使经过后续喷雾干燥后的颗粒,松装密度小,压缩比大,导致后续压制成型过程中压制压力大,压坯强度低,复杂形状产品难成型,精细产品易掉边掉角,严重影响最终产品的合格率,直接影响生产效率。

5、湿磨介质采用酒精(体积分数为92%以上的普通工业酒精)时,所得到的混合料比较松散,含氧量能满足要求。当成型剂石蜡按一定比例添加到硬质合金混合料中一起配料研磨时,由于球磨介质酒精是极性的,而石蜡是非极性,石蜡无法在酒精中溶解,产生互溶,因此石蜡在混合料体系中无法分散均匀,致使石蜡无法在混合料颗粒表面形成有效包覆,最终导致有的混合料颗粒表面有石蜡包覆,有的部分有包覆,有的甚至没有石蜡包覆,即使有包覆层,包覆厚度也不均匀等现象产生。这些颗粒经过后续喷雾干燥后,其颗粒表面存在同样的问题无法避免,因此,最终导致混合料在后续压制成型过程中压制压力大,压坯强度低,复杂形状产品难成型,易掉边掉角。

技术实现思路

1、本发明的第一个目的在于提供一种石蜡悬浊液成型剂,其中,石蜡以微/纳米颗粒形式均匀分散于液体介质中。上述液体介质不仅能起到较好分散微/纳米石蜡颗粒,同时兼具混合料的球磨介质作用,不需要再添加其它湿磨介质。

2、本发明的第二个目的在于提供一种石蜡悬浊液成型剂的制备方法。

3、本发明的第三个目的在于提供一种将上述微/纳米石蜡颗粒应用于硬质合金混合料的成型剂(粘合剂)的应用,以满足现代硬质合金混合料生产中喷雾干燥工艺的要求。

4、本发明通过以下技术方案实现:

5、一种石蜡悬浊液成型剂,所述石蜡悬浊液成型剂按重量份计,包括石蜡0.5-6份和分散稳定剂0.01-1份;并且按体积份计包括c3-c5的醇100份;

6、所述分散稳定剂溶于所述c3-c5的醇中形成所述石蜡悬浊液成型剂的液相;

7、所述石蜡以纳米级和/或微米级石蜡颗粒和石蜡分子的形态存在于所述液相中;

8、所述石蜡悬浊液成型剂用于硬质合金的生坯的成型。

9、所述c3-c5的醇包括丙醇、异丙醇、仲丁醇、3-戊醇或叔丁醇中的至少一种。

10、所述分散稳定剂包括聚乙烯亚胺、peg、油酸或pvp中的至少一种。

11、所述peg包括peg-800、peg1000、peg1500、peg2000、peg4000或peg6000;

12、所述pvp包括k15、k17、k25、k30或k90。

13、所述聚乙烯亚胺包括pei-20000或pei-30000。

14、所述c3-c5的醇包括异丙醇和仲丁醇;或者

15、所述c3-c5的醇包括丙醇和叔丁醇;或者

16、所述c3-c5的醇包括异丙醇和3-戊醇;或者

17、所述c3-c5的醇包括丙醇和异丙醇;

18、所述异丙醇和仲丁醇按的积比为9∶1;

19、所述丙醇和叔丁醇的体积比为7∶3;

20、所述异丙醇和3-戊醇的体积比为8∶2或9∶1;

21、所述丙醇和异丙醇的体积比为3∶7。

22、所述石蜡颗粒为选自52#石蜡、54#石蜡、56#石蜡、58#石蜡或60#石蜡中的一种;或者

23、所述石蜡颗粒为52#石蜡、54#石蜡、56#石蜡、58#石蜡或60#石蜡中的两种或两种以上的石蜡以任意比例混合而成的石蜡颗粒。

24、一种所述的石蜡悬浊液成型剂的制备方法,包括如下步骤:

25、将石蜡和分散稳定剂溶于加热后的c3-c5的醇,得到液相体系;

26、降低所述液相体系的温度,当石蜡开始析出时对液相体系进行高速搅拌或剪切直至液相冷却至室温即得。

27、所述的石蜡悬浊液成型剂的制备方法,包括将石蜡和分散稳定剂溶于60-70℃的c3-c5的醇,得到液相体系的步骤。

28、所述的石蜡悬浊液成型剂的制备方法,包括降低所述液相体系的温度到50-56℃,当石蜡开始析出时对液相体系进行高速搅拌或剪切直至液相冷却至室温的步骤。

29、一种所述的石蜡悬浊液成型剂的应用,应用于硬质合金的生坯的成型。

30、相对于现有技术,本发明的有益效果如下:

31、1.本发明提供的石蜡成型剂对硬质合金混合料粉体颗粒的包覆均匀性和包覆效果显著提高。目前,硬质合金混合料生产过程中,为了使混合料具备一定的颗粒度,通常采用球磨工艺,绝大部分是采用湿磨工艺,湿磨介质通常为工业酒精。实际生产过程中,为了缩短时间,提高生产效率,通常是将成型剂石蜡(块状或宏观颗粒状形式)添加到球磨机中与硬质合金混合料一起球磨。石蜡分子主要靠扩散、吸附以及球磨过程中的碰撞才能达到硬质合金混合料颗粒的表面,由于酒精是极性溶剂,而石蜡是非极性物质,因此,石蜡在湿磨介质酒精中的溶解性极低(几乎不溶解),亦即石蜡在酒精中的浓度极低,在球磨过程中导致石蜡分子在混合料表面难以形成较好的包覆。本发明中,在不改变湿磨介质属性(即助磨)的前提下,采用c3醇、c4醇或c5醇及其混合物作为湿磨介质,一方面通过改变湿磨介质(本发明中的溶剂),增大石蜡在其中的溶解性,而且,采用混合醇可大大增加石蜡在醇中的溶解度。在此基础上,再通过添加助溶剂兼分散稳定剂和界面处理剂的作用,不仅进一步增大石蜡的溶解性,还提高了石蜡分子与硬质合金颗粒表面之间的粘接能力;另一方面,由于将块状或宏观粒状的固体石蜡已分散成微/纳米颗粒,这些微粒通过扩散、吸附等物理作用以及通过添加的助溶剂的表面活性来降低石蜡本身的表面能进而达到降低石蜡表面张力,从而显著地提高了石蜡在硬质合金混合料粉体颗粒表面的包覆均匀性和包覆效果。采用混合分散剂的主要目的是通过其协同效应。一方面微纳米级石蜡颗粒在液体介质中的分散均匀性,另一方面是提高所制备的悬浊液的储存的稳定性,便于工业化生产后的推广应用。

32、2.本发明提供的石蜡成型剂可显著降低硬质合金制备过程中石蜡的用量,进而有利于硬质合金制品生产过程中总碳量的控制。硬质合金生产中总碳量控制是异常重要的,控碳的重点是混合料生产。硬质合金中w-c-co相图的研究结果显示,碳含量存在上限与下限之分,wc中的理论碳含量为6.123%,碳含量的下限与金属co的含量有关,碳的上限主要与原料wc中的总碳、成型剂添加量和脱胶工艺有关。目前,国内采用石蜡成型工艺生产硬质合金混合料的厂家,绝大部分是采用湿磨工艺,工业酒精为湿磨介质。由于成型剂石蜡在酒精中的溶解性异常小(几乎不溶解),因此,以分子状态围绕在硬质合金混合料颗粒表面的石蜡数量极少(近似为零)。同时,由于实际生产过程添加的石蜡是以块状或宏观粒状投入到球磨筒中,因此石蜡在硬质合金混合料颗粒表面接触,主要是通过球磨过程中的相互的碰撞来实现。但因石蜡的密度比硬质合金混合料的密度小很多,石蜡绝大部分浮在球磨容器内部的表面,导致块状或宏观粒状石蜡与硬质合金混合料颗粒相互接触的机会进一步降低,亦即相互的碰撞的几率降低,因而石蜡在硬质合金颗粒表面形成有效包覆的可能性也很低。实际生产过程中,为了达成后续硬质合金颗粒能很好成型的目的,满足实际包覆要求,显然只有添加大量过量的块状或宏观粒状固体石蜡才能实现。本发明中,一方面通过改变湿磨介质(本发明中的溶剂),增大了石蜡在其中的溶解性(以分子状态存在),在此基础上,再通过添加助溶剂兼分散稳定剂和界面处理剂的作用,不仅进一步增大石蜡的溶解性(以分子状态存在),还提高了石蜡分子与硬质合金颗粒表面之间的粘接能力,从而显著地提高了石蜡分子与硬质合金接触能力和合金表面被包覆的内在动力;另一方面,由于将块状或宏观粒状的固体石蜡已分散成微/纳米颗粒,这些微粒通过扩散、吸附等物理作用以及硬质合金混合料在球磨过程中二者之间的相互碰撞几率也明显增加,进而对硬质合金混合料表面进行包覆。与原来直接添加块状或类似粉体状的固体石蜡成型剂工艺相比,在包覆相同质量的硬质合金颗粒的情况下,所需要的石蜡量将显著降低。现有实验结果表明,采用本发明提供的成型剂,其用量可以减少50~70%,使后续脱胶工艺过程碳的残留量显著降低,进而有利于硬质合金制品生产过程中总碳量的控制。

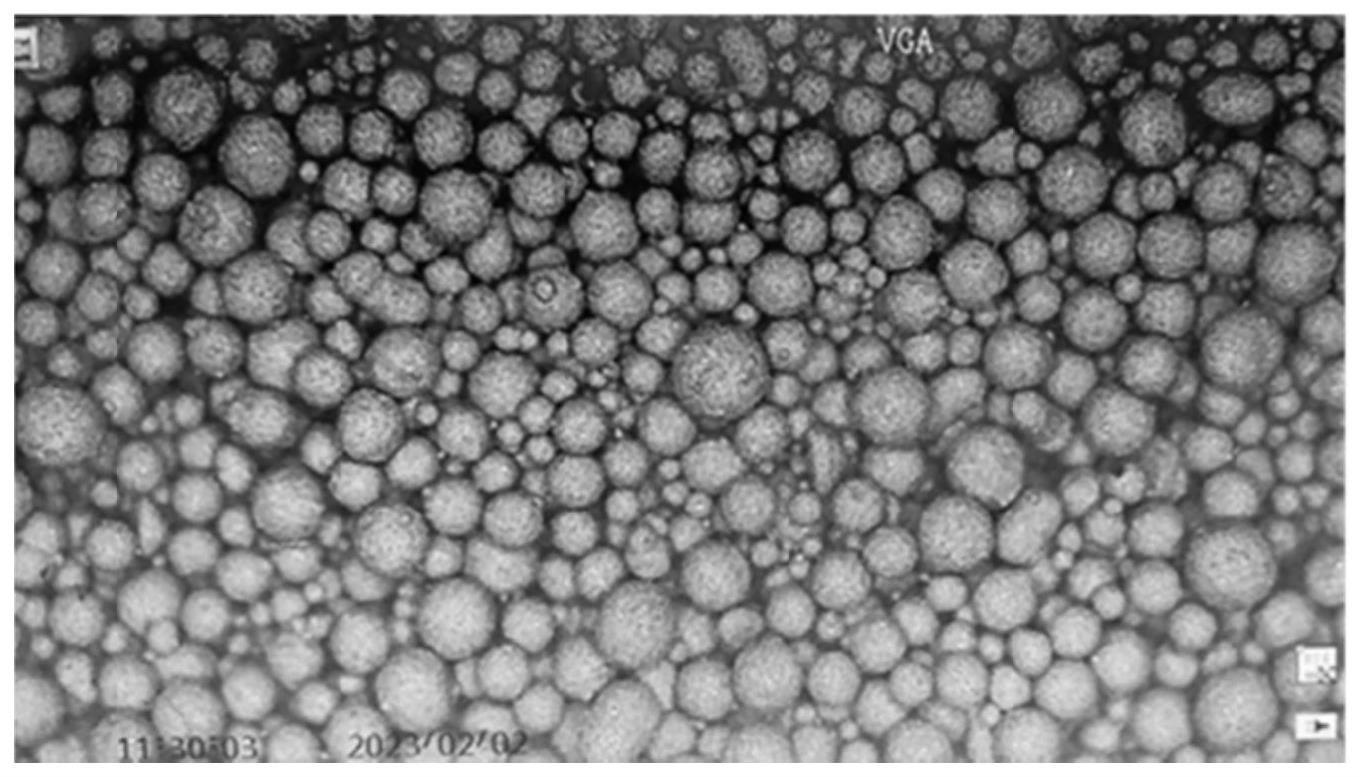

33、3.本发明提供的成型剂有利于提高混合料粒度的均匀性与外观的稳定性。为了满足后续硬质合金产品成型性要求,实际应用过程中对混合料提出了工艺性能指标要求。除了严格按喷雾干燥工艺参数与操作标准进行生产外,其中一个重要的影响因素就是料浆状态,它包括浆料粘度、表面张力、浆料成分、浆料中气体含量、料浆温度等。在相同混合料球磨量、液固比固定的情况,采用本发明的石蜡成型剂,由于降低了石蜡用量,使浆料的粘度降低,流动性变好,对球磨粒子表面包覆的均匀性和包覆效果变得更好,大颗粒明显减少,过筛时筛上余物的数量显著降低,从而使制备的浆料在喷雾干燥后所制备出的混合料粒子的成粒性变好、均匀性提高、硬度提升,所制备的粒子圆而光滑,稳定性提升(参见附图3)。

34、4.本发明提供的成型剂可缩短生坯的脱胶时间,提高硬质合金制品生产效率,扩大产能。脱胶是生产硬质合金制品的重要工艺或工序,目的是在不出现缺陷和变形的情况下,并保证将脱胶生坯的化学成分控制在许可范围内,将成型剂脱除干净,以免影响后续烧结产品的质量或品质。由于本发明中石蜡成型剂的用量减少了50~70%,因此包覆在混合料表面的石蜡量相应地降低了50~70%,在现行450~500℃的脱胶温度下,可缩短脱胶时间1~2小时,进而达到提高硬质合金制品生产效率,扩大产能的目的。

35、5.本发明提供的成型剂可降低能耗,减少碳排放。由于采用本发明提供的石蜡成型剂的可使石蜡用量减少50~80%,脱胶量减少,因而脱胶时间相应缩短,从而降低了能耗;同时相应地减少了高温石蜡分解成co2的排放量。

- 还没有人留言评论。精彩留言会获得点赞!