一种超高纯铜铝合金铸锭的熔铸方法与流程

本发明属于合金制备,尤其涉及一种超高纯铜铝合金铸锭的熔铸方法。

背景技术:

1、溅射靶材是制造半导体电子元件的关键耗材,是一种具有高附加值的功能性材料,而金属铸锭是制造溅射靶材的主要原材料。随着大规模集成电路制造技术的不断发展演进,对经溅射沉积工艺制备的金属薄膜的综合性能(厚度、均匀性、电阻率等)提出了更高的要求,因此对生产溅射靶材的金属铸锭也必须进行相应的改进和优化。

2、研究发现在纯度≥6n的超高纯铜中添加金属铝,沉积镀膜过程中会增加铜的润湿性,形成非常均匀的金属薄膜,可以有效抑制电迁移现象,并有利于提高种子层薄膜结构的稳定性,所以研发制造超高纯铜铝合金成为近年来半导体铜互连工艺中的重要发展方向。

3、国际上通常采用一次投料和浇铸成型工艺,生产超高纯铜铝合金铸锭。一次投料和浇铸成型工艺生产超高纯铜铝合金铸锭,存在金属铝氧化烧损严重、铸造缺陷多等缺点。一次投料工艺是将电解铜片与铝块一起加入坩埚进行熔炼铸造,但铜的熔点为1083℃,铝的熔点为660℃,加热升温过程中,在电解铜片熔化之前,铝块已完全熔化,铝液与电解铜片中残存的氧元素发生反应生成al2o3,一旦铝氧化烧损过多,则很难生产出满足要求的铜铝合金铸锭。另外浇铸成型工艺存在铸造速度快、补缩不及时等缺点,极易形成气孔、缩孔、疏松、热裂纹、冷隔等铸造缺陷。

4、因此,开发一种化学成分稳定,内部组织均匀致密,氧含量低以及铸造缺陷少的超高纯铜铝合金铸锭的熔铸方法是本领域技术人员亟需解决的问题。

技术实现思路

1、为解决上述技术问题,本发明提供了一种超高纯铜铝合金铸锭的熔铸方法,所述熔铸方法采用二次加料熔炼工艺,达到降低铝的氧化烧损现象,并结合热顶连铸工艺,减少铸造缺陷,显著提高了铜铝合金铸锭的制备成功率。

2、为达到上述技术效果,本发明采用以下技术方案:

3、本发明提供了一种超高纯铜铝合金铸锭的熔铸方法,所述熔铸方法包括以下步骤:

4、(1)将铜原料置于真空中频感应炉中依次进行熔炼和精炼;

5、所述熔炼包括依次进行的第一升温、第二升温和第三升温;

6、(2)向真空中频感应炉中充入保护性气体,然后加入铝原料,之后依次进行热处理和热顶连铸,得到所述超高纯铜铝合金铸锭。

7、本发明中,所述真空中频感应炉的炉体主要由感应线圈、石墨坩埚、炉衬(耐火材料高纯石墨材质)组成,中频交流电通过感应线圈时,产生交变磁场,坩埚中的金属炉料位于线圈中间切割交变磁力线,在其内部产生交变电流(即涡流),涡流使得金属原子做高速无规则运动,原子之间互相碰撞摩擦发热使得金属炉料被加热熔化。

8、本发明提供的熔铸方法将铜原料熔炼和精炼后,向其充入保护性气体,然后采用二次加料熔炼工艺,并结合热顶连铸工艺,有效减少金属铝的氧化烧损,减少铸造缺陷,制得了化学成分稳定,内部组织均匀致密,氧含量低,铸造缺陷少,满足各类下游客户使用需求的超高纯铜铝合金铸锭。

9、值得说明的是,本发明在熔炼铜后充入保护性气体,一方面可以避免后续铜和铝烧损量过大,另一方面避免铝与少量残余气体反应;另外,本发明采用二次加料升温熔炼工艺,一是为了减少铝元素挥发,另一方面使得金属液充分合金化,铜铝合金内部组织更加均匀致密。

10、作为本发明优选的技术方案,步骤(1)所述铜原料的纯度≥6n,例如可以是6n1、6n2、6n3、6n4、6n5、6n7或6n9等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

11、优选地,步骤(1)所述铜原料包括电解铜片。

12、优选地,步骤(1)所述铜原料置于真空中频感应炉的坩埚中。

13、本发明所述坩埚包括石墨坩埚。

14、优选地,所述真空中频感应炉的交流电频率为200-300hz,例如可以是210hz、220hz、230hz、240hz、250hz、260hz、270hz、280hz或290hz等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

15、值得说明的是,本发明选用真空中频感应炉相比于真空低频感应炉、真空高频感应炉,具有加热效率高、升温快,同时兼顾能源消耗,拥有最佳能耗比的优点。

16、作为本发明优选的技术方案,步骤(1)所述熔炼前还包括:将真空中频感应炉进行抽真空处理。

17、优选地,所述抽真空处理的真空度≤3.6×10-1pa,例如可以是3.5×10-1pa、3.3×10-1pa、3.1×10-1pa、3×10-1pa、2×10-1pa或1×10-1pa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

18、作为本发明优选的技术方案,步骤(1)所述熔炼的电源功率为40-45kw,例如可以是40.5kw、41kw、41.5kw、42kw、42.5kw、43kw、43.5kw、44kw或44.5kw等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

19、值得说明的是,本发明通过调控熔炼的电源功率,进而调控熔炼的升温速率。

20、优选地,步骤(1)所述第一升温的升温终点为400-450℃,例如可以是405℃、410℃、415℃、420℃、425℃、430℃、435℃、440℃或445℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

21、优选地,步骤(1)所述第一升温的保温时间为50-60min,例如可以是51min、52min、53min、54min、55min、56min、57min、58min或59min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

22、优选地,步骤(1)所述第二升温的升温终点为700-750℃,例如可以是705℃、710℃、715℃、720℃、725℃、730℃、735℃、740℃或745℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

23、优选地,步骤(1)所述第二升温的保温时间为50-60min,例如可以是51min、52min、53min、54min、55min、56min、57min、58min或59min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

24、优选地,步骤(1)所述第三升温的升温终点为1050-1100℃,例如可以是1055℃、1060℃、1065℃、1070℃、1075℃、1080℃、1085℃、1090℃或1095℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

25、优选地,步骤(1)所述第三升温的保温时间为50-60min,例如可以是51min、52min、53min、54min、55min、56min、57min、58min或59min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

26、作为本发明优选的技术方案,步骤(1)所述精炼的温度为1500-1550℃,例如可以是1505℃、1510℃、1515℃、1520℃、1525℃、1530℃、1535℃、1540℃或1545℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

27、优选地,步骤(1)所述精炼的时间为30-40min,例如可以是31min、32min、33min、34min、35min、36min、37min、38min或39min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

28、优选地,步骤(1)所述精炼的真空度≤3.6×10-1pa,例如可以是3.5×10-1pa、3.3×10-1pa、3.1×10-1pa、3×10-1pa、2×10-1pa或1×10-1pa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

29、本发明中,熔化的铜液在高真空环境下进行精炼,在电磁搅拌作用下坩埚内铜液不断翻滚,充分挥发放气,使得密度较小的不纯物漂浮在铜液表层。

30、作为本发明优选的技术方案,步骤(2)所述保护性气体为氮气。

31、优选地,步骤(2)所述铝原料与步骤(1)所述铜原料的质量比为(0.35%-0.45%):1,例如可以是0.36%:1、0.37%:1、0.38%:1、0.39%:1、0.4%:1、0.42%:1或0.44%:1等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

32、优选地,步骤(2)所述铝原料的纯度≥5n,例如可以是5n1、5n2、5n3、5n4、5n5、5n7或5n9等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

33、优选地,步骤(2)所述铝原料置于真空中频感应炉的坩埚中。

34、作为本发明优选的技术方案,步骤(2)所述热处理的电源功率为60-70kw,例如可以是61kw、62kw、63kw、64kw、65kw、66kw、67kw、68kw或69kw等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

35、值得说明的是,本发明通过调控热处理的电源功率,进而提高热处理的升温速率。

36、优选地,步骤(2)所述热处理的温度为1600-1650℃,例如可以是1605℃、1610℃、1615℃、1620℃、1625℃、1630℃、1635℃、1640℃或1645℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

37、优选地,步骤(2)所述热处理的保温时间为30-40min,例如可以是31min、32min、33min、34min、35min、36min、37min、38min或39min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

38、作为本发明优选的技术方案,步骤(2)所述热顶连铸的铸造速度为60-70mm/min,例如可以是61mm/min、62mm/min、63mm/min、64mm/min、65mm/min、66mm/min、67mm/min、68mm/min或69mm/min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

39、本发明中,步骤(2)所述热顶连铸为通过真空中频感应炉下方的牵引机构与铸锭冷却装置进行匀速定向铸造。

40、本发明中,步骤(2)所述热顶连铸后还包括依次进行的随炉冷却至300-350℃、出炉风冷至室温和机加工。

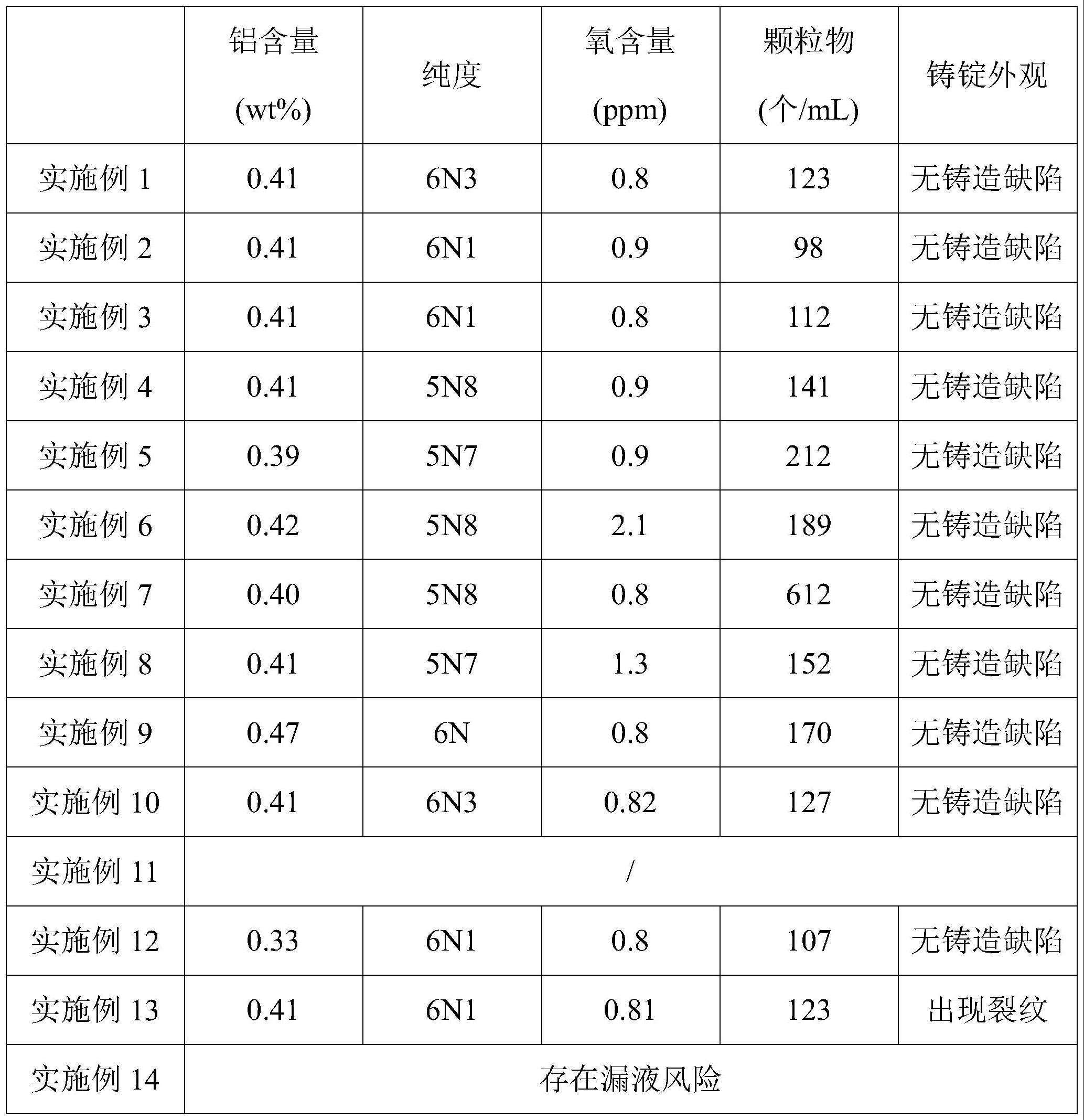

41、作为本发明优选的技术方案,步骤(2)所述超高纯铜铝合金铸锭中的铝含量为0.35-0.45wt%。

42、优选地,步骤(2)所述超高纯铜铝合金铸锭的纯度≥6n,例如可以是6n1、6n2、6n3、6n4、6n5、6n7或6n9等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

43、优选地,步骤(2)所述超高纯铜铝合金铸锭的氧含量<1ppm。

44、优选地,步骤(2)所述超高纯铜铝合金铸锭的颗粒物(≥20μm)<150个/ml。

45、作为本发明优选的技术方案,所述熔铸方法包括以下步骤:

46、(1)将纯度≥6n的铜原料置于真空中频感应炉的坩埚中,然后将真空中频感应炉进行抽真空处理至真空度≤3.6×10-1pa,之后在电源功率为40-45kw下进行熔炼,在温度为1500-1550℃、真空度≤3.6×10-1pa下进行精炼30-40min;

47、所述熔炼包括依次进行的第一升温、第二升温和第三升温;

48、所述第一升温的升温终点为400-450℃、保温时间为50-60min;第二升温的升温终点为700-750℃、保温时间为50-60min;第三升温的升温终点为1050-1100℃、保温时间为50-60min;

49、(2)向真空中频感应炉中充入保护性气体,然后加入纯度≥5n的铝原料并将其置于真空中频感应炉的坩埚中,之后在电源功率为60-70kw、温度为1600-1650℃下进行热处理并保温30-40min,以铸造速度为60-70mm/min进行热顶连铸,得到纯度≥6n、氧含量<1ppm、颗粒物(≥20μm)<150个/ml的超高纯铜铝合金铸锭;

50、所述铝原料与所述铜原料的质量比为(0.35%-0.45%):1;

51、所述真空中频感应炉的交流电频率为200-300hz。

52、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

53、与现有技术相比,本发明具有以下有益效果:

54、本发明提供的熔铸方法在真空中频感应炉中进行,有利于原料充分熔化,采用特定的阶梯式加热将铜原料熔炼后精炼,然后向其充入保护性气体,之后采用二次加料升温熔炼工艺,并结合热顶连铸工艺,有效减少金属铝的氧化烧损,减少铸造缺陷,制得了化学成分稳定、内部组织均匀致密、氧含量低、铸造缺陷少,满足各类下游客户使用需求的超高纯铜铝合金铸锭。

- 还没有人留言评论。精彩留言会获得点赞!