一种铜阳极泥全湿法梯级高效分离回收铜、硒和碲的回收方法

本发明属于湿法冶金领域,尤其涉及一种铜阳极泥的回收方法。

背景技术:

1、粗铜电解精炼时,在直流电的作用下阳极上的as、cu等负电性金属(相对于cu)溶解进入电解液,而正电性金属,如au、ag、pt、pd等不发生化学溶解,随残极脱落至电解槽底部形成铜阳极泥。铜阳极泥产率通常为粗铜质量的0.2-0.8%,含cu 10-30%、se 1-15%、te 0.2-6%、au 0.01-3%、ag 5-20%及少量铂族金属。为了高效回收阳极泥中贵金属和铂族金属,需对其进行预处理,先行脱除部分贱金属。硒和碲为典型的稀散金属,在冶金工业、石油化学、电子电气、国防军工等领域应用广泛,其中碲被誉为“现代工业、国防与尖端技术的维生素”。铜阳极泥中的铜主要以cu、cuso4、cuo或cu-se-te组成的不定性化合物存在,硒和碲则主要以铜或银的硒化物或碲化物存在,此类化合物性质十分稳定,使稀散金属提取过程十分困难。

2、铜阳极泥处理工艺主要有传统火法工艺、半湿法工艺、选冶联合工艺、全湿法工艺和卡尔多炉工艺等,各工艺中铜、硒和碲的提取方法存在差异。

3、传统火法工艺首先采用硫酸化焙烧分离硒,焙烧时控制温度500-600℃,此时se氧化为seo2挥发进入烟气,烟气中的so2可将其还原为粗硒。酸性浸出工序以稀硫酸为浸出剂,空气为氧化剂,高效分离焙砂中的铜。阳极泥经过硫酸化焙烧后,铜转变为溶水性的cuso4。脱铜渣经“贵铅炉还原熔炼-分银炉氧化精炼”工序后产生苏打渣,后采用碱性浸出回收其中的碲。该工艺较长的工艺流程使得se和te过度分散,两者回收率分别仅为90%和70%。

4、半湿法工艺采用“低温氧化焙烧-硫酸与氯化钠酸性浸出”回收cu、se和te,se挥发进入烟气,cu和te溶解进入酸性浸出液,该工艺具有生产周期短,环境污染小等优点,但金属分离效果差,设备腐蚀性严重等问题始终无法解决。

5、选冶联合工艺在预处理阶段,采用氯酸钠氧化浸出阳极泥中的cu、se和te,该工艺省去了回转窑焙烧和贵铅炉熔炼工序,极大程度减少生产能耗,但少量au、pd等贵金属进入溶液,不利于回收。

6、全湿法工艺通过稀硫酸-空气体系预脱铜,脱铜渣在硫酸或者硫酸盐酸混合体系中加入氯气等氧化剂,使硒转化为亚硒酸,碲转化为碲酸或亚碲酸,经过滤后,采用还原剂将硒、碲从溶液中还原出来。该工艺硒回收率高,但是不利于硒碲的分离,并且氧化剂的消耗量很大。

7、卡尔多炉工艺通过“常压浸出-加压酸浸”两段预处理工艺分离阳极泥中的铜和碲,常压浸出工序回收铜阳极泥中cuo、cu2o和cuso4等,通常控制工艺条件为硫酸浓度100-180g/l,浸出温度65-85℃和鼓风时间5h。反应结束后,滤渣泵入高压釜进一步脱除cu和te,此时cu2s、cu2se和cu2te等物相氧化进入加压浸出液,实现了铜、碲与其他金属的良好分离。硒在卡尔多炉熔炼时氧化为seo2挥发进入烟气,经so2还原后得到粗硒。但该工艺存在烟气量大、回收率低等问题,同时冶炼过程也会产生大量的冶金渣。

8、由上可知,现有技术中对于铜阳极泥的处理工艺存在cu、se和te难以短流程、高回收率、高效分离的问题。因此,提供一种提高铜阳极泥中稀散金属回收率的同时,缩短处理流程,金属分离效果更好的从铜阳极泥中高效分离回收铜、硒和碲的方法,意义重大。

技术实现思路

1、本发明所要解决的技术问题是克服以上背景技术中提到的不足和缺陷,提供一种金属回收率高、工艺流程短、金属分离效果好的铜阳极泥全湿法梯级高效分离回收铜、硒和碲的回收方法。为解决上述技术问题,本发明提出的技术方案为:

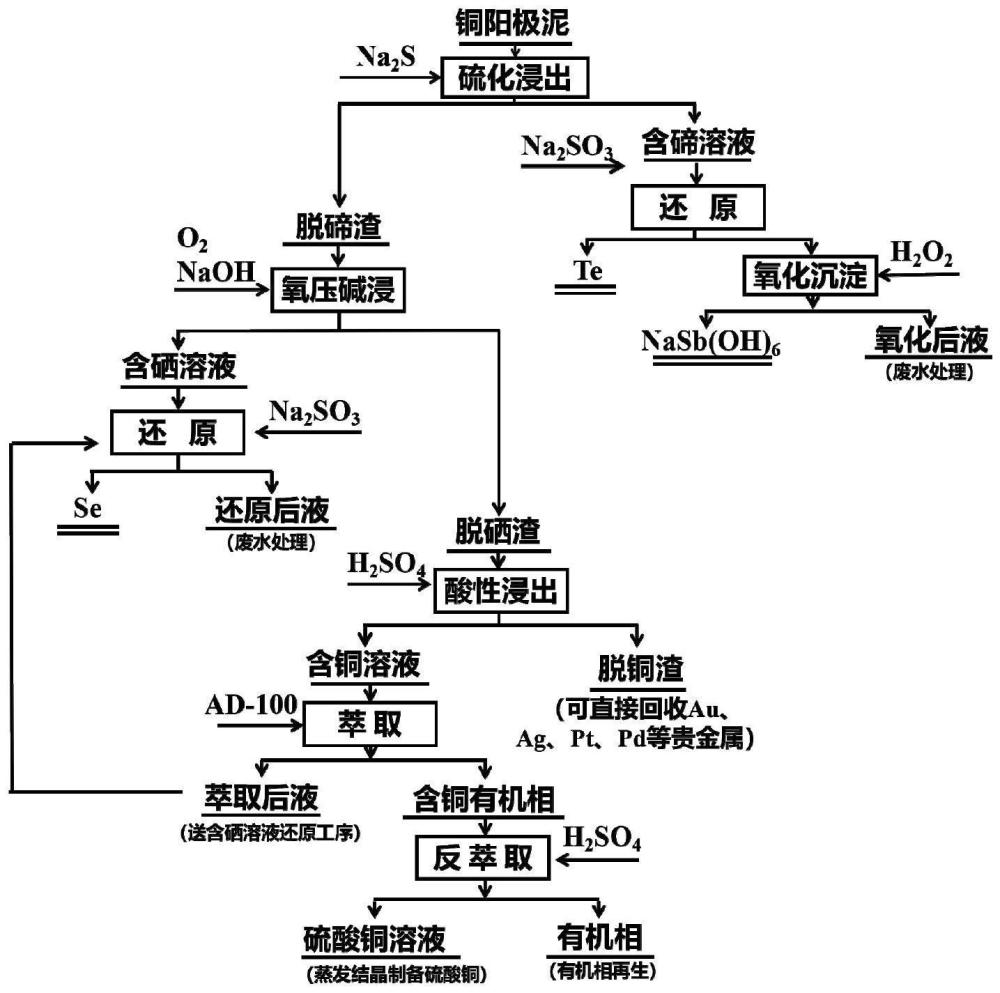

2、一种铜阳极泥全湿法梯级高效分离回收铜、硒和碲的回收方法,包括以下步骤:

3、(1)将铜阳极泥利用硫化钠溶液浸出,固液分离得到脱碲渣和含碲浸出液,从含碲浸出液中还原回收碲得到粗碲粉;

4、(2)将所述脱碲渣利用氧压碱浸出处理,固液分离得到脱硒渣和含硒浸出液;含硒浸出液经酸化后还原回收硒得到粗硒粉;

5、(3)将所述脱硒渣经硫酸溶液浸出后,固液分离得到酸浸渣和含铜浸出液;含铜浸出液经萃取、反萃后得到硫酸铜。

6、上述回收方法中,优选的,将铜阳极泥利用硫化钠溶液浸出时,将铜阳极泥与60-150g/l的硫化钠溶液混合后得到浆化料,控制固液比为0.1-0.25g/ml,反应温度为70-100℃,搅拌速率为300-500rpm,反应时间为1-3h。

7、上述回收方法中,优选的,含碲浸出液采用na2so3或so2还原沉淀其中的碲,控制na2so3或so2的过量系数为1.5-3倍,反应温度为20-40℃,反应时间为15-30min。

8、上述回收方法中,优选的,将所述脱碲渣利用氧压碱浸出处理时,将脱碲渣与3.0-4.0mol/l的naoh溶液混合后得浆化料,控制浆化料的温度为200-250℃,混合时控制固液比为0.125-0.25g/ml,温度升高至预设温度后,通入氧气,控制体系氧分压为1.8-2.3mpa,反应2-4h。上述工艺条件可以提高硒的浸出率、同时使cu2s尽可能全部氧化为cu2o,以方便铜的分离回收,尤其是naoh溶液的浓度以氧分压的控制对于后续铜的浸出影响明显。

9、上述回收方法中,优选的,利用步骤(3)萃取后产生的废酸将含硒浸出液进行酸化,控制废酸加入量为含硒浸出液总体积的10-20%。六价se在动力学很难被还原,本发明先酸化再还原,有利于实现硒的回收。

10、上述回收方法中,优选的,含硒浸出液经酸化后采用na2so3或so2还原沉淀其中的硒,控制na2so3或so2的过量系数为1.5-2倍,反应温度为30-70℃,反应时间为0.5-1h。

11、上述回收方法中,优选的,将所述脱硒渣经硫酸溶液浸出时,将脱硒渣与1-3mol的h2so4溶液混合后得浆化料,控制浆化料的温度50-70℃,混合时控制固液比为0.125-0.25g/ml,反应期间通入空气,控制空气流量为0.1-0.5l/min,反应1-3h。

12、上述回收方法中,优选的,含铜浸出液萃取时以ad-100为萃取剂,磺化煤油为稀释剂,控制o:a为(2-3):1,萃取剂的体积浓度为15-20%,初始ph值为2.0-2.5,萃取10-20min后,静置澄清后分离,得到富铜有机相;利用1-2mol/l的稀硫酸洗涤富铜有机相15-20min后分离,得到硫酸铜溶液,蒸发结晶得到硫酸铜。

13、本发明的技术原理是铜阳极泥首先采用硫化浸出工艺选择性浸出碲,此时硒和铜富集在浸出渣(脱碲渣)中,碲富集到浸出液(含碲浸出液)中;含碲溶液采用na2so3或so2还原回收其中的碲,过滤得到粗碲粉,将其进一步精炼得到金属碲;脱碲渣采用氧压碱浸工艺选择性分离硒,此时硒和铜分别富集在浸出液(含硒浸出液)和浸出渣(脱硒渣)中;含硒溶液酸化后采用na2so3或so2还原回收其中的硒,过滤得到粗硒粉,将其进一步精炼得到金属硒;脱硒渣中的铜主要以氧化物形式存在,采用常压酸浸工艺回收铜,此时铜全部富集于浸出液中(含铜浸出液);含铜浸出液采用ad-100萃取剂选择性分离铜,富铜有机相经稀硫酸反萃后得到硫酸铜溶液,蒸发结晶后得到硫酸铜产品。具体的:

14、步骤(1)中,碱性硫化体系中(硫化钠溶液)离子组成复杂,当铜阳极泥加入碱性硫化体系中,ag2te、cu2te等含碲物相会与硫化钠衍生出来s2-、hs-、s2o32-等离子发生反应,使其转型tes32-或tes42-浸出,cu等重金属离子沉淀为me2s,与不反应的硒化物存于浸出渣中,实现了碲的选择性提取。该工序可能涉及的化学方程式如下:

15、me2te+na2s+3s=na2tes3+me2s;

16、mete+na2s+3s=na2tes3+mes;

17、me2te3+3na2s+6s=3na2tes3+me2s3;

18、me2te3+3na2s+6s=3na2tes3+me2s3。

19、步骤(2)中,在氢氧化钠碱性体系中se会以na2seo3或na2seo4的形式大量溶出,再通过工艺条件控制,以cu2s存在的铜在此步骤中转变为易于反应的cu2o、cuo,沉淀在脱硒渣中,实现硒的选择性分离回收。该工序可能涉及的化学方程式如下:

20、2se+4naoh+3o2=2na2seo4+2h2o;

21、ag2se+2naoh+2o2=na2seo4+ag2o+h2o;

22、2cu2se+4naoh+5o2=2na2seo4+4cuo+2h2o;

23、2cuagse+2naoh+5o2=2na2seo4+2cuo+ag2o+h2o;

24、2cu2s+4naoh+5o2=2na2so4+4cuo+2h2o。

25、步骤(3)中,脱硒渣经氢氧化钠碱性浸出后,cu主要以cuo、cu2o的形式存在,含少量cu2s和cus。此时,物料易于硫酸反应,生成cuso4溶解进入浸出液,au、ag等贵金属不发生反应,沉淀在脱铜渣中,从而实现铜的选择性分离回收。该工序可能涉及的化学方程式如下:

26、2cu+2h2so4+o2=2cuso4+2h2o;

27、cu2o+h2so4=cu+cuso4+h2o;

28、2cus+2h2so4+o2=2cuso4+2h2o+2s;

29、cuo+h2so4=cuso4+h2o;

30、2cu2o+4h2so4+o2=4cuso4+4h2o。

31、本发明的铜阳极泥全湿法梯级高效分离回收铜、硒和碲的回收方法采用亚硫酸钠作为含硒碲浸出液的还原剂,可一步制备粗硒和粗碲产品,避免了传统硒生产中硫酸化焙烧工序及传统碲生产中“碱液浸出-中和沉碲-碱溶电解”等工序,该工艺可大幅缩短工艺流程,实现硒、碲的短流程高效清洁提取。

32、本发明的铜阳极泥全湿法梯级高效分离回收铜、硒和碲的回收方法中,通过各工艺步骤以及工艺参数的协同配合作用,铜、硒和碲的选择性分离回收效果最佳,金属回收率最高。

33、与其他技术相比,本发明的优点在于:

34、1、本发明的铜阳极泥全湿法梯级高效分离回收铜、硒和碲的回收方法创新性提出铜阳极泥“硫化分碲-氧压碱浸分硒-酸浸分铜”新工艺,可实现阳极泥中铜、硒和碲的选择性分离回收,工艺流程短,金属的分离度高,回收率高。

35、2、本发明的铜阳极泥全湿法梯级高效分离回收铜、硒和碲的回收方法在分碲工序中采用硫化钠碱性体系,可实现碲的高效分离提取,该体系对原料适应性强,可处理不同类型的铜阳极泥,易于实现大规模应用。

36、3、本发明的铜阳极泥全湿法梯级高效分离回收铜、硒和碲的回收方法的工艺能耗低,操作简单,生产及投资成本低,产出的脱铜渣可直接用于贵金属回收。

- 还没有人留言评论。精彩留言会获得点赞!