一种800MPa级低成本高扩孔性能酸洗汽车钢板及其薄板坯连铸连轧生产方法与流程

本发明涉及酸洗高强汽车钢及其生产方法,具体涉及一种800mpa级低成本高扩孔性能的酸洗汽车钢板及其生产方法。

背景技术:

1、21世纪的汽车行业,降低燃料消耗、减少co2和废气排放已成为社会的需求,作为材料生产厂的钢铁业为了适应这种发展趋势,已开发出许多种类的超高强度钢板来帮助减轻汽车重量,适应汽车工业的新要求。越来越多的酸洗汽车钢产品用于制造汽车的零部件,例如汽车悬架件和底盘件。随着汽车轻量化的不断发展,具有优异扩孔性能的高强度高扩孔钢在汽车行业的应用越来越普遍。

2、汽车用钢在追求高强度高塑性的同时,还必须满足其使用性能,例如扩孔翻边性能。有很多汽车零部件如汽车悬架件和底盘件,为了装配以及使用需要,通常在零部件上设计了较多的圆孔,这些圆孔需要在成形的过程中通过先冲孔然后再扩孔翻边的方式获得最终的零件。有大量的数据表明,材料的扩孔性能与成形性能并不能完全等同,一般来说钢材的塑性越好成形性能就越好,但是并不一定代表扩孔翻边性能更好,例如传统的双相钢具有良好的塑性,成形性能较好,但是其扩孔翻边性能较差,不适用于生产需要扩孔的汽车悬架件和底盘件等。

3、经初步检索cn104726770a公开了一种扩孔性优异的钢板,扩孔性为60%以上,屈强比为0.8以上,主要手段为控制钢的化学成分重量百分比为:c:0.07~0.15%,si:0~0.3%,mn:0~1.5%,p:0.02~0.07%,s≤0.01%,n≤0.005%,al:0.02~0.05%,ti:0.03~0.1%,b:0~0.002%,其余为fe和不可避免的杂质;其微观组织为面积率包括2~10%的珠光体和铁素体。该发明的钢板有较低的碳含量,且组织为珠光体和铁素体,生产时容易控制,但该成分和组织得到的扩孔率较低,只能达到60%以上,实施例最佳值仅为76%,不能满足高扩孔翻边型性能要求。

技术实现思路

1、本发明所要解决的技术问题是针对上述现有技术存在的不足而提供一种800mpa级低成本高扩孔性能的酸洗汽车钢板,厚度1.0mm~4.0mm,经酸洗后钢板的抗拉强度≥800mpa、屈服强度≥650mpa、延伸率≥20%,满足了汽车结构件轻量化及高强高塑要求,同时为了满足汽车底盘件对扩孔翻边性能的需求,酸洗钢板的扩孔率≥80%。

2、本发明为解决上述提出的问题所采用的技术方案为:

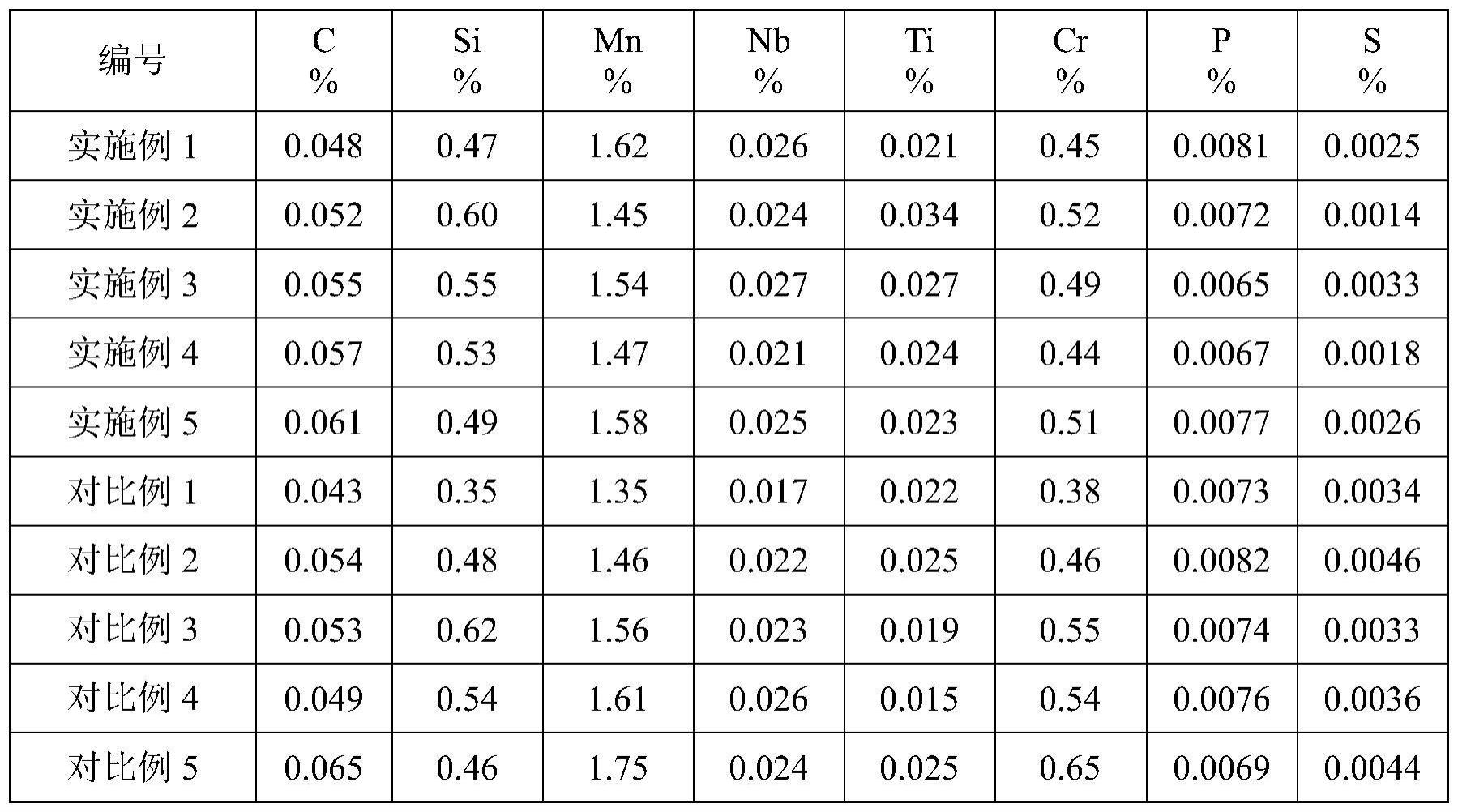

3、采用薄板坯连铸连轧工艺生产的800mpa级低成本高扩孔性能酸洗汽车钢板,其化学成分及重量百分比含量为:c 0.045%~0.065%,si 0.40%~0.65%,mn 1.40%~1.65%,nb0.020%~0.030%,ti 0.020%~0.045%,cr 0.40%~0.60%,p≤0.010%,s≤0.004%,其余为fe和不可避免的杂质。

4、优选地,c的重量百分比含量为0.048%~0.063%。

5、优选地,si的重量百分比含量为0.43%~0.62%。

6、优选地,mn的重量百分比含量为1.45%~1.63%。

7、优选地,cr的重量百分比含量为0.43%~0.56%。

8、采用薄板坯连铸连轧工艺生产800mpa级低成本高扩孔性能的酸洗汽车钢板的方法,其步骤包括:

9、1)铁水脱硫,脱硫目标:s≤0.001%,扒渣后铁水裸露面不低于95%;

10、2)常规冶炼,及常规精炼;

11、3)进行连铸,控制中包钢水过热度在15~30℃,铸坯厚度在52~55mm,拉坯速度在3.5~5.0m/min;

12、4)对铸坯进行加热,并控制铸坯入炉温度在800~950℃,铸坯加热至1160~1200℃,并保温20~40min;

13、5)进行轧制之前的高压水除鳞,并控制除鳞水压力在280~420bar;

14、6)进行轧制,并控制第一道次压下率为52%~63%,第二道次压下率为50%~60%,末道次压下率为10%~16%;控制轧制速度在8~12m/s;并在第一道次及第二道次之间进行中压水除鳞,除鳞水压力为200~280bar;控制终轧温度在850~890℃;

15、7)采用前段稀疏冷却方式进行冷却,前段冷却速度≥50℃/s;

16、8)进行卷取,并控制卷取温度在430~470℃;

17、9)进行酸洗,在酸洗速度为100~120m/min下进行连续式酸洗,得到800mpa级低成本高扩孔性能的酸洗汽车钢板。

18、优选地,控制铸坯入炉温度在825~948℃,铸坯加热至1165~1193℃,并保温20~33min。

19、优选地,前段稀疏冷却方式进行冷却,前段冷却速度不低于50℃/s,一般不超过100℃/s。

20、优选地,卷取温度在436~465℃。

21、上述方案生产的酸洗汽车钢板,厚度为1.0mm~4.0mm,优选厚度1.2mm~2.0mm;金相组织为贝氏体+少量铁素体组织,晶粒度等级≥11级;钢板的抗拉强度≥800mpa、屈服强度≥650mpa、延伸率≥20%;扩孔性能优异,扩孔率≥80%。其中,金相组织按体积百分比计为贝氏体85%~91%和铁素体9%~15%。

22、本发明中各原料及主要工艺的作用及机理:

23、c:c是廉价的固溶强化元素,是影响屈服强度和抗拉强度的主要因素之一。同时,碳元素对材料的焊接性能也有重要影响。一般而言,钢中的碳元素含量越高,屈服强度和抗拉强度也随之提高,而焊接性能则随之降低。本发明是通过成分和工艺保证最终组织为贝氏体+少量铁素体,而贝氏体的强度决定了实物的强度,为了保证钢板获得抗拉强度在800mpa以上,碳含量至少要达到0.045%以上,使得最终的贝氏体组织强度满足要求。另一方面,碳含量过高将会对板材的焊接性能造成影响,从而降低材料的使用价值,并且对于csp产线而言,c含量超过0.065%后进入包晶区容易产生漏钢风险。因此综合考虑碳元素对强度和焊接性能以及包晶区的影响,钢中的碳含量应当控制在0.045%~0.065%。c含量对扩孔性能有明显影响,为了提高扩孔率并且保证强度,c含量优选0.048%~0.063%。

24、si:si可以有效的抑制渗碳体析出,而渗碳体对于扩孔性能有不利的影响,因此为了提升扩孔性能,为了与本发明添加的c含量相匹配,本发明添加0.40%的si有效抑制渗碳体析出,提高扩孔性能。另外si含量过高的话会影响钢板的表面质量,因此si含量控制在0.40%~0.65%,优选0.43%~0.62%。

25、mn:mn是提高强度和韧性最有效的元素,也是本发明采用的重要合金元素之一。由于c含量的添加受扩孔性能要求的限制,需要通过mn元素的固溶强化效果来进一步保证强度达到800mpa以上,并且mn元素可以提高板材在层流冷却过程中的淬透性,使得钢材由精轧出口的奥氏体组织迅速转变为贝氏体组织,因此本发明添加mn含量在1.4%以上。但是mn含量太高会增加板坯开裂风险,因此mn含量应控制在1.4%~1.65%,优选1.45%~1.63%。

26、s:s是钢中的杂质元素,如果硫含量过高,将会增加钢材的热脆倾向。钢中的s常以锰的硫化物形态存在,这种硫化物夹杂对钢的冲击韧性是十分不利的,并造成性能的各向异性,因此,需将钢中硫含量控制得越低越好。因此,将钢中硫含量控制在0.004%以下。

27、p:磷是钢中的杂质元素,如果磷含量过高,将会在钢坯凝固时析出fe2p共晶组织并导致冷脆现象。因此磷元素的含量越低越好,实际生产时一般控制在0.010%以下。

28、nb:nb是本发明采用的重要合金元素之一。添加nb元素可以有效的细化原奥氏体晶粒尺寸,提高钢板的强度和塑性。另外细化的贝氏体组织在扩孔翻边过程中可以有效的抑制裂纹的扩展,提升扩孔率。如果nb含量超过0.030%,晶粒细化效果增加不明显,反而导致成本升高,因此nb含量控制在0.020%~0.030%。

29、ti:ti能够发挥细化晶粒、改善强韧性的作用。另外对于本发明采用csp薄板坯连铸连轧,如果不添加ti,板坯在连铸过程中会发生nb元素导致的高温塑性降低,无法顺利连铸,添加ti元素,可以在高温时形成nb/ti复合析出物,从而使得板坯高温塑性不降低实现顺利连铸。如果ti元素含量过高,由于本发明的卷取温度较低,无法发挥出ti的析出强化效果。因此ti含量应控制在0.020%~0.045%。

30、cr:cr是本发明采用的重要合金元素之一。由于c、mn、nb、ti这些强化元素的添加受到其他因素的限制,使得强度难以达到800mpa以上,而添加cr元素可以有效的提高固溶强化作用提升钢板的屈服强度和抗拉强度并且不降低塑性和扩孔性能。本发明添加0.4%以上的cr元素,与其他元素的强化效果相配合,使得钢板的抗拉强度超过800mpa。如果cr含量超过0.60%,则会使得焊接过程中形成额外的含cr的氧化物,不利于焊接接口塑性,因此将cr的含量控制在0.40%~0.60%,优选0.43%~0.56%。

31、除了对以上化学成分的范围作了限定以外,从提高材料成形性、经济性的观点出发,本发明未添mo、v、cu、ni等贵重合金元素。

32、本发明所述过热度为15~30℃,过热度过低会导致大包钢水凝固造成钢水无法浇铸,因此过热度不能太低。本专利所述的过热度是针对薄板坯连铸连轧流程和本发明所述高扩孔钢专门设计。采用低过热度浇铸可以优化常规浇铸的一些缺点,比如能减少甚至消除缩孔、疏松、粘沙和气孔现象。此外,低的过热度可以有效的降低铸坯的中心偏析,有利于提高组织均匀性。

33、本发明的实验证明,之所以将铸坯加热至1160~1200℃,并保温20~40min,在于其能够保证轧钢过程中钢板的温度满足各环节的要求。从氧化动力学和热力学原理上来看,加热温度过高和保温时间过长,会导致轧制前的原始奥氏体晶粒粗大,这会造成后续的轧制过程无法完成奥氏体完全再结晶过程,这会导致最终产品发生混晶(即产品晶粒大小不均匀),这会严重影响产品质量。但是如果加热温度过低和保温时间过短,会导致轧制前初始奥氏体晶粒过小,导致后续轧制过程变形抗力过大超过轧钢设备极限能力,而无法完整个轧制过程。此外,加热温度过高和保温时间过长,还会增加产品脱碳层的深度,导致产品质量下降,直接影响产品的关键性能。

34、本发明之所以将终轧温度控制在850~890℃,目的是为了确保精轧环节在奥氏体区轧制,确保精轧过程中奥氏体完全再结晶,形成细小的原奥氏体晶粒。终轧温度过高超过890℃,累积变形量少,晶粒长大导致原奥氏体晶粒粗大;终轧温度低于850℃,不利于合金元素的析出。

35、本发明之所以在轧制后对钢板采取稀疏模式冷却即冷却水管间隔打开,冷却速率不低于50℃/s,目的是抑制钢中晶粒轧后长大,使其在卷取前保持细小均匀的晶粒状态,使最终的钢材具有细小的晶粒尺寸,晶粒度达到11级。至于要冷却至430~470℃进行卷取,以使得卷取钢板的组织为贝氏体+少量铁素体组织,卷取温度过低,塑性和扩孔性能降低,不利于零件成形和扩孔翻边;卷取温度过高,贝氏体强度降低,不能满足抗拉强度≥800mpa。

36、与现有技术相比,本发明采用合理的化学成分以及热轧酸洗工艺生产酸洗汽车钢板,获得晶粒尺寸细小的贝氏体+少量铁素体组织,晶粒度等级≥11级;钢板的抗拉强度≥800mpa、屈服强度≥650mpa、延伸率≥20%;本发明的800mpa级低成本高扩孔性能酸洗汽车钢板,扩孔性能优异,扩孔率≥80%,较传统的800mpa级高强钢,在较低的合金元素添加前提下,扩孔性能显著提升,例如传统的汽车钢dp780,扩孔率仅为40%左右,本发明的高扩孔钢极大地满足了汽车底盘件对高扩孔翻边性能的需求;本发明采用薄板坯连铸连轧工艺生产的薄规格高强度高扩孔酸洗钢,减少了冷轧退火工艺,极大的降低生产制造成本。

- 还没有人留言评论。精彩留言会获得点赞!