用于晶圆批量抛光设备、下压力控制方法及设备与流程

本技术涉及晶圆加工设备,具体而言,涉及一种用于晶圆批量抛光设备、下压力控制方法及设备。

背景技术:

1、现有半导体抛光加压过程采用气动加压或自重加压,加压过程较为简单,难以满足多种晶圆材料不同抛磨工况带来的变参数加工需求。晶圆批量机械抛光过程中的下压力控制十分重要,需要高精度的压力控制,不同材料的抛磨技术路径差异很大。

2、通常的气动加压方式通过气囊为晶圆提供下压力。但目前的气动加压设备存在施加到晶圆的下压力无法稳定保持在竖直方向,同时下压力的施加不稳定,达不到设定值或者在设定值附近波动,影响晶圆实际受到的下压力,从而对晶圆的加工精度造成影响,甚至发生晶圆碎裂的现象。

技术实现思路

1、有鉴于此,本发明的目的是提供一种用于晶圆批量抛光设备,以解决相关技术中施加到晶圆的下压力无法稳定保持在竖直方向导致晶圆加工精度低的技术问题。

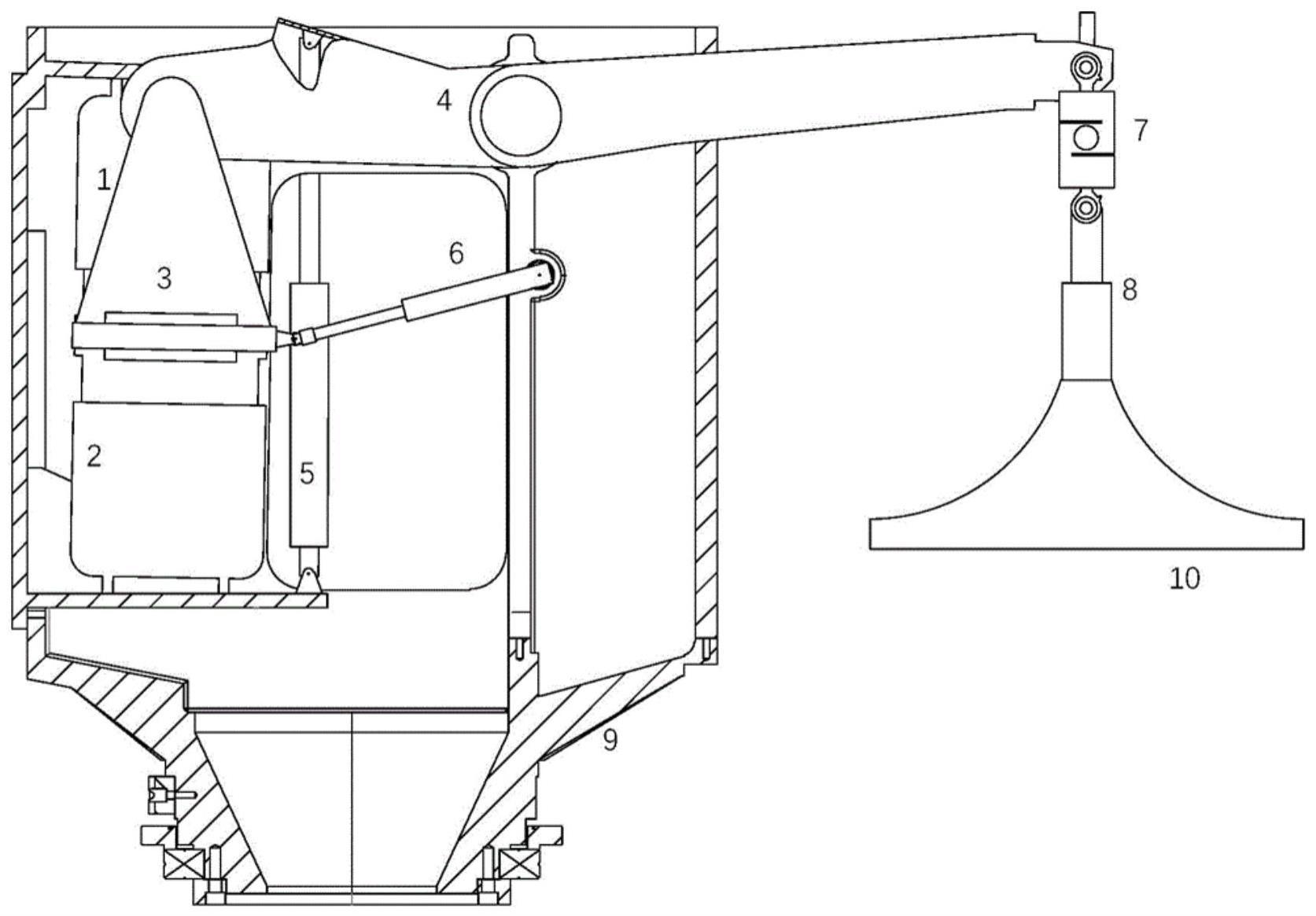

2、为实现上述目的,本发明第一方面提供一种用于晶圆批量抛光设备,包括:

3、壳体;

4、气囊,包括上气囊与下气囊,所述上气囊和下气囊固定在所述壳体内部;

5、摆动盘,设置于所述上气囊与所述下气囊之间,且分别与所述上气囊和所述下气囊接触,所述摆动盘在所述上气囊和下气囊膨胀压力下沿竖向运动;

6、杠杆,包括位于其中部与所述壳体铰接的支点,以及位于所述支点两端的第一力臂和第二力臂,所述第一力臂位于所述壳体内且其端部与所述摆动盘铰接,所述第二力臂的端部为加载端,所述加载端从所述壳体伸出;

7、加载盘,与所述加载端铰接,所述加载盘通过自重以及所述加载端提供的加载力共同作用在竖直方向进行加压、用于施加到所述晶圆上的下压力;

8、横向定位器,一端与所述壳体连接,另一端与所述摆动盘连接,用于限制所述摆动盘发生横向摆动。

9、可选地,所述横向定位器一端与所述壳体铰接,另一端与所述摆动盘的一侧铰接,所述横向定位器两端所述铰接的转动方向为竖向上的转动。

10、可选地,所述横向定位器为长度可调结构。

11、可选地,所述长度可调结构为采用精密螺纹进行长度固定以及调整的结构。

12、可选地,所述壳体内设置有阻尼器,所述阻尼器的一端铰接在所述壳体上,另一端铰接在所述杠杆上。

13、可选地,所述阻尼器为采用欠阻尼设计的结构。

14、可选地,所述杠杆的加载端经转接头与所述加载盘连接;所述转接头与所述杠杆之间设置有传感器,所述传感器采用精度为0.01的拉压双向传感器。

15、本发明第二方面提供一种下压力控制方法,用于上述任一项所述的抛光设备,所述方法包括:

16、在加载前,获取下压力理论值f;

17、根据下压力理论值f计算摆动盘对杠杆的期望压力f;

18、根据期望压力f和质量弹簧阻尼系统参数计算摆动盘的期望位移x;

19、通过控制所述气囊的压力实现所述期望位移x,使得摆动盘对杠杆的压力达到所述期望压力f,进而使得加载盘的压力达到所述下压力理论值f,实施加载。

20、可选地,在实施加载后,所述方法还包括:

21、监测加载盘的实际压力fcompression是否符合所述下压力理论值f;

22、当实际压力fcompression不符合所述下压力理论值f时,通过控制所述气囊的压力产生压力调节值δfcompression,直至实际压力fcompression符合所述下压力理论值f。

23、可选地,根据下压力理论值f计算摆动盘对杠杆的期望压力f,进一步包括:

24、判断下压力理论值f是否等于加载盘重量;

25、当下压力理论值等于加载盘重量时,确定期望压力f为0;

26、当下压力理论值不等于加载盘重量时,根据下压力理论值f和加载盘重量计算期望压力f。

27、可选地,根据如下关系计算期望压力f:

28、f=gmplate-k2f

29、其中mplate为加载盘质量,k2为杠杆比,g为重力加速度。

30、可选地,根据如下关系计算气囊的期望位移x:

31、

32、其中m为质量弹簧阻尼系统质量,η为阻尼值,k为气囊弹性常数。

33、可选地,基于如下关系产生压力调节值δfcompression:

34、δfcompression=k2(p2s2-p1s1)

35、其中k2为杠杆比,p1为上气囊压力,p2为下气囊压力,s1为上气囊与摆动盘的接触面积,s2为下气囊与摆动盘的接触面积。

36、可选地,通过控制所述气囊的压力产生压力调节值δfcompression的过程中,采用预设动态调整参数对所述气囊的压力进行调整,所述预设动态调整参数包括灵敏度为和调整时间其中ωn为系统固有频率,m为气压调整结构总重量,k为气囊弹性常数,ξ为系统阻尼比,ξ的取值范围是0.6~0.8。

37、本发明第三方面提供一种下压力控制设备,包括:处理器以及与所述处理器连接的存储器;其中,所述存储器存储有可被所述处理器执行的指令,所述指令被所述处理器执行,以使所述处理器执行上述任意一项所述的下压力控制方法。

38、本发明由于采取以上技术方案,其具有以下优点:

39、1、相关技术中,气动加压设备之所以存在施加到晶圆的下压力无法稳定保持在竖直方向导致晶圆加工精度低的问题,是因为,申请人发现,气囊在膨胀时通过与杠杆的接触来施加压力,但气囊与杠杆的接触部位以及接触面积是很难控制甚至无法控制的,这导致气囊在杠杆上的加压位置经常发生变化,而加压位置的不同则会造成杠杆的倾斜以及杠杆的横向摆动,这导致加压设备通过加载盘施加到晶圆的下压力无法稳定保持在竖直方向,即施加的下压力无法稳定保持为竖直方向的下压力,从而造成对晶圆的加工精度降低。

40、为此,本发明提供的用于晶圆批量抛光设备,在气囊与杠杆之间增加了一个中间连接件,即摆动盘,通过摆动盘分别与上气囊和下气囊接触,摆动盘在上气囊和下气囊的膨胀压力下向上或向下运动,以及摆动盘与杠杆的第一力臂的端部铰接,使得上气囊和下气囊的膨胀压力能够通过摆动盘传递到杠杆的加载端,进而结合加载盘的自重施加到晶圆上。此外,为了防止摆动盘同样发生横向摆动,本发明提供的用于晶圆批量抛光设备,通过设置横向定位器,横向定位器一端与壳体连接,另一端与摆动盘连接,当摆动盘受到上气囊或下气囊非竖直方向的膨胀压力时,横向定位器会限制摆动盘发生横向摆动,进而避免摆动盘将横向力传递给杠杆从而造成杠杆的横向摆动。本发明提供的用于晶圆批量抛光设备,通过设置横向定位器,降低了设备在竖直加载过程中横向分量大小,实现气囊控制端的竖直方向加载,有效避免了设备的横向摆动。

41、2、本发明提供的用于晶圆批量抛光设备,其阻尼器通过采用欠阻尼设计,使得设备在提升加载快速性的同时,可以在加工时避免因惯性作用导致的加载力超出或远低于设定值,确保得到低稳态的误差输出。

42、3、本发明提供的用于晶圆批量抛光设备,通过对设备的精密设计和测量,从而保证整体实现优于万分之三的静态分辨率。

43、4、本发明提供的用于晶圆批量抛光设备,在原有压盘的自重基础之上,通过杠杆系统以及气体加压模块,以组合方式进行下压力调控,通过对气体加压模块的控制,最终实现精确控制下压力,满足不同材质晶圆的不同抛磨精度要求。

- 还没有人留言评论。精彩留言会获得点赞!