一种六面覆铜金刚石/铜复合材料的近净成型方法与流程

本发明涉及复合材料的制备领域,具体而言,涉及一种六面覆铜金刚石/铜复合材料的近净成型方法。

背景技术:

1、随着电子技术的不断发展,集成电路的集成度不断提高,第三代gan、sic半导体芯片功率很大、热流密度大,芯片散热问题逐渐突出,先进封装热管理技术越来越重要,优异的热性能电子封装材料也越来越受到重视。金刚石/铜复合材料是作为第四代半导体电子封装材料的理想材料,其理论热导率远超过无氧铜,可达到900w/(m·k),热膨胀系数与复合材料中金刚石的比例相关,室温到100℃的平均线热膨胀系数小于8×10-6(1/k),机械性能优越。但其本身也有局限性,

2、1、金刚石/铜复合材料表面很粗糙,其表面粗糙度与金刚石粒径有关,金刚石粒径越大,其表面粗糙度越高,可达到几十至上百微米,而在实际应用中,该材料需要和其它材料进行焊接,需要达到一定的气密性,如此粗糙的表面难以达到使用要求;

3、2、金刚石超硬且绝缘,极难加工,有效的加工方法仅为激光切割和水刀切割,加工成本高,难度大,加工形状单一;

4、3、实际应用中,加工后的金刚石/铜复合材料表面需要再镀覆其他金属层,已加工面打磨难度大,镀覆工艺复杂,并且镀覆金属层结合力弱,难以满足高温焊接要求。

技术实现思路

1、技术问题

2、针对上述金刚石/铜复合材料存在的现有问题,本发明提供了一种六面覆铜金刚石/铜复合材料的近净成型方法,以及由该方法制备得到的六面覆铜金刚石/铜复合材料。根据本发明的六面覆铜金刚石/铜复合材料的导热率高、易于加工。

3、技术方案

4、根据本发明的第一方面,其提供了一种六面覆铜金刚石/铜复合材料的近净成型方法,其包括如下步骤:

5、步骤1:将重量比为9∶1~1∶6的金刚石粉末与中间层金属粉末进行机械混合;

6、步骤2:将步骤1中的混合粉末分次装入热扩散模具中,每次装填完成后对混合粉末进行预压,装填预压压力为5~30mpa;

7、步骤3:将装配好的热扩散模具放入sps系统中进行热扩散处理,处理工艺如下:

8、烧结过程中不对混合粉末施加压力;

9、升温速度:20~50℃/min

10、热扩散温度:700~1050℃;

11、保温时间:30~180min;

12、降温速度:5~20℃/min至200℃,200℃后随炉冷至室温;

13、步骤4:将步骤3处理好的热扩散块体进行破碎研磨和筛分,得到表面金属化的金刚石;

14、步骤5:称取金属化金刚石粉末、铜粉,加入成型剂,并使所得混合物混合均匀,然后装入钢制模具中进行预成型得到预制坯;

15、步骤6:将步骤5中得到的预制坯放入脱脂炉中进行脱脂处理,脱脂工艺如下:

16、第一阶段升温速度:5~10℃/min;

17、第一阶段保温温度:250~300℃;

18、保温时间:10~60min;

19、第二阶段升温速度:5~10℃/min;

20、第二阶段保温温度:320~400℃;

21、保温时间:10~60min;

22、降温速度:随炉冷至室温;

23、步骤7:在步骤6得到的脱脂后的预制坯的上下两侧依次放置铜箔和石墨板,即形成石墨板-铜箔-预制坯-铜箔-石墨板的结构,然后将该结构放置到铜框架中,再将装配好的铜框架放入石墨模具中进行装配,然后将装配好的模具放入sps系统中进行烧结,其中,铜框架为中间镂空的铜板,镂空的空间用于容纳石墨板-铜箔-预制坯-铜箔-石墨板的结构,并且预制坯的厚度小于铜框架的厚度且石墨板-铜箔-预制坯-铜箔-石墨板的结构的厚度大于铜板的厚度,烧结工艺如下:

24、轴向压力:20~50mpa;

25、升温速度:50~100℃/min

26、烧结温度:750~950℃;

27、保温时间:5~30min;

28、降温速度:10~40℃/min至400℃,400℃后随炉冷至室温,

29、脱模并切割即可得到六面覆铜金刚石/铜复合材料。

30、优选地,步骤1中金刚石和中间层金属粉末的比例为2∶1~1∶2,金刚石的粒径为30~400μm,中间层金属粉末的粒径为1~20μm,混粉时间为4~12h。

31、优选地,中间层金属粉末为铬粉末或钨粉末。

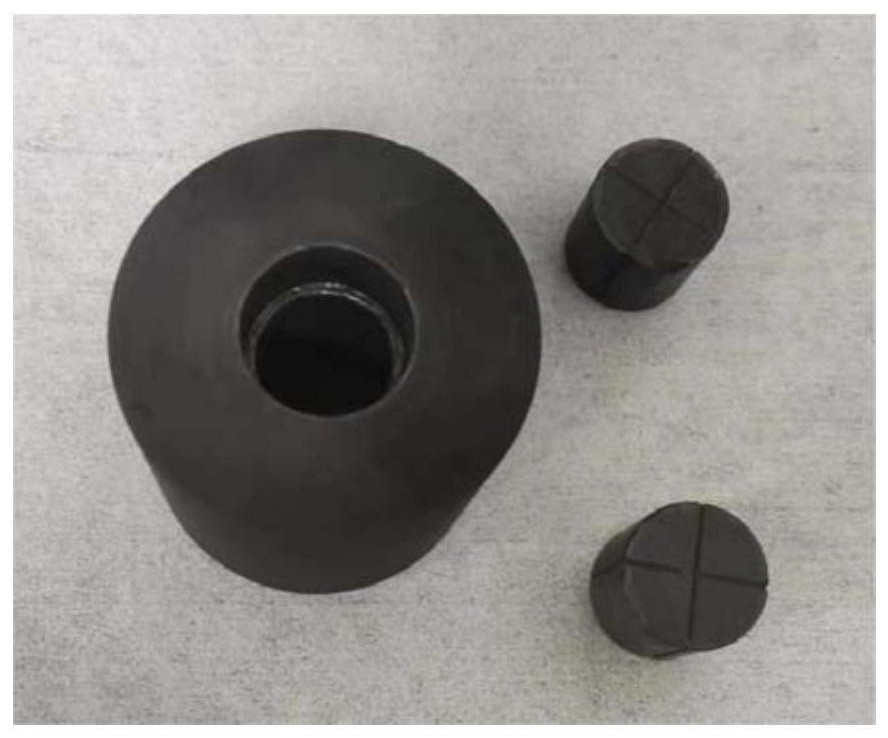

32、优选地,步骤2中使用的模具为无压热扩散模具;更优选地,该无压模具包括带有限位的石墨模具和带有排气槽的石墨压头,其中,限位是为了避免在烧结过程中石墨压头向混合粉末施加压力。

33、优选地:步骤3中热扩散工艺为:

34、升温速度:30~40℃/min

35、热扩散温度:700~1300℃;

36、保温时间:60~150min;

37、降温速度:10~20℃/min至200℃,200℃后随炉冷至室温。

38、优选地:步骤4中使用的网筛为50~1000目。

39、优选地,表面金属化的金刚石粉末与铜粉的体积比为2∶8~7∶3。

40、优选地,成型剂为石蜡或peg,相对于金属化金刚石粉末和铜粉的总重量,成型剂的用量为2wt%~10wt%,更优选5wt%~8wt%。

41、优选地,铜粉的粒径为200~400目。

42、优选地,步骤5中金属化金刚石和铜粉混粉是在滚筒混粉机中进行混粉1~4h,以及预成型压力为60~100mpa。

43、优选地,步骤6中脱脂工艺为:

44、第一阶段升温速度:5~10℃/min;

45、第一阶段保温温度:280~300℃;

46、保温时间:10~60min;

47、第二阶段升温速度:5~10℃/min

48、第二阶段保温温度:340~380℃;

49、保温时间:10~60min;

50、降温速度:随炉冷至室温。

51、优选地:步骤7中烧结工艺为:

52、轴向压力:20~40mpa;

53、升温速度:50~100℃/min

54、烧结温度:750~950℃;

55、保温时间:5~30min;

56、降温速度:10~40℃/min至400℃,400℃后随炉冷至室温。

57、在步骤7中,预制坯的形状与铜框架中的镂空的形状一致,且预制坯的厚度方向截面积略小于镂空的厚度方向截面积,以便于放置预制坯。铜箔的面积基本与镂空部分的厚度方向截面积相同,石墨板的厚度方向的截面积与预制坯的厚度方向的截面积相同。

58、预制坯的厚度小于铜框架的厚度且石墨板-铜箔-预制坯-铜箔-石墨板的结构的厚度大于铜框架的厚度,从而确保预制坯在轴向压力下进行烧结。

59、优选地,步骤7中的石墨模具容纳依次层叠且镂空部分对齐的多个相同的铜框架,在相邻的两个铜框架之间设置具有相同镂空结构的石墨板,并且在烧结过程中每个铜框架中的预制坯位于铜框架厚度的中间位置。每个铜框架的镂空部分对齐,以传递轴向压力。

60、在相邻的两个铜框架之间的石墨板用于将相邻的两个铜框架隔开,其具有与铜框架完全相同的镂空结构。该石墨板的镂空部分与铜框架的镂空部分对齐,以传递轴向压力。

61、优选地,每个铜框架具有多个用于容纳石墨板-铜箔-预制坯-铜箔-石墨板的结构的镂空空间。

62、铜箔的厚度为0.1~3mm,优选0.1~1mm。

63、根据本发明的第二方面,提供了一种六面覆铜金刚石/铜复合材料,其由根据本发明的方法制备得到的。

64、优选地,六面覆铜金刚石/铜复合材料的热导率为630w/(m·k)以上,更优选650w/(m·k)以上,进一步更优选680w/(m·k)以上。

65、优选地,六面覆铜金刚石/铜复合材料的表面粗糙度小于0.4μm。

66、与现有技术相比,本发明的有益效果体现在:

67、1、通过对金刚石表面金属化,提高了金刚石和铜之间的界面结合力,降低了金刚石与铜之间的界面热阻,所制备的六面覆铜金刚石/铜复合材料热导率能够达到680w/(m·k);

68、2、通过sps系统对金刚石进行热扩散处理以及金刚石和铜烧结,近净成型六面覆铜金刚石/铜复合材料,对设备要求单一,工艺路线简单,成型效率高,绿色无污染;

69、3、通过独特的成型工艺和模具设计,绕过了金刚石/铜表面粗糙的缺陷以及表面难镀覆问题,能够直接成型六面覆铜金刚石/铜复合材料,表面粗糙度低,表面铜层与金刚石/铜复合材料结合力强,能够达到高温焊接的使用要求,降低应用端焊接成本。

70、4、六面覆铜金刚石/铜复合材料无需对复合材料进行加工,只需对铜进行切割,加工难度低,加工方法多,成本低。

- 还没有人留言评论。精彩留言会获得点赞!