食品接触烤盘钢的制备方法、食品接触烤盘钢和烤盘与流程

本技术涉及钢铁工业领域,尤其涉及食品级中厚板产品。

背景技术:

1、用于食物加工的烤盘钢是连锁型餐饮行业煎烤设备领域直接与食品接触使用的中厚板产品。该类食品接触烤盘钢主要应用于大型餐饮企业的规范化后台应用的煎烤装备用中厚板产品,通常针对不同的半成品食材进行标准化工艺下的烹饪。其特殊的应用场景对其除力学之外提出了食品接触安全、硬度、板形不平度、导热系数波动性等要求。理想情况下,该种食品级中厚板产品应满足如下要求:

2、在力学性能要求之外,由于食品接触烤盘钢与食品直接接触,这就对安全性要求较高,在钢板的生产全流程中需要针对as、cd、pb等有害元素进行严格控制。

3、和常规钢板相比,应用于烤盘钢的食品接触烤盘钢要求在通常的抗拉强度、屈服强度和延伸率之外,更需要硬度指标需要严格控制在一定范围内,以保证与锅铲等使用过程中日常接触器具的硬度进行匹配。既需要保证一定的硬度水平防止被接触器具划伤,又不会由于硬度过高导致匹配器具的过快磨耗而影响使用寿命,这就要求需要针对硬度进行严格控制。

4、板形稳定性方面,由于烤盘钢产品需要长期在室温~170℃温度范围内不断循环,要求钢板产品的板形稳定性要求较高,且能保证在反复循环过程中不变形。

5、然而,目前应用的烤盘用钢均为普通高强钢板,均无法满足上述烤盘钢产品的特殊要求,在食品安全性上存在风险的同时,硬度(包括服役高温环境下的极限强度折减系数要求)和板形稳定性上的表现难以满足高端厨房设备的应用要求。

6、钢铁研究总院有限公司提出了《一种合金及其制备方法与应用》(专利申请号:202211581535.3),发明了一种食品接触用器具的合金产品,采用热轧或者冷轧工艺获得,整体的屈服强度为235mpa级别,微观组织主要为铁素体,且没有硬度等方面的性能要求,与本专利的烤盘钢的整体工艺路线、强度级别、微观组织和性能要求方面均存在较大的差异,属于完全不同的应用工况和产品类型。

7、南京钢铁股份有限公司提出了《一种耐磨钢低成本短生产周期制备方法》(申请号:201711423651.1),山东钢铁股份有限公司提出了《一种低残余应力中厚规格耐磨钢板及其制备方法》(申请号:201811511237.0),两家钢企申请的总体技术思路较为接近,均提出了一种通过轧制+离线调质+矫直直接实现耐磨钢的短流程生产和低残余应力控制。上述两个申请所述思路主要为耐磨钢经过轧制和离线淬火后经余热矫直后(取消低温回火)即可最终交货,本技术技术与上述两种思路相比,存在明显差异。本技术专利主要通过轧后空冷+缓冷来保证轧态组织的低应力状态,后在调质过程中采用控温淬火+堆冷+高温回火来实现钢板的低残余应力状态。

8、福建省三钢(集团)有限责任公司提出了《一种低残余应力q355b低合金钢板的制备方法》(申请号:202111508779.4),主要通过经过轧制来获得一中低应力的q355b钢板。本技术技术与上述申请的技术内容相比,在工艺路线(轧制+调质)和强度级别上存在显著差异。

9、邯郸钢铁集团有限责任公司提出了一种《低残余应力冷成型高强钢s700mc及其生产方法》(申请号:202111363619.5),主要是针对一种冷成型高强钢的生产技术,通过热连轧+卷取+冷轧等工艺路线来实现钢板生产。本技术技术主要是中厚板产线的热轧+调质工艺获得最终的中厚板产品,技术路线上存在较大区别。

10、首钢集团有限公司提出了《一种低残余应力低合金高强钢板的制备方法》(申请后:201910521148.2),该申请提出一种热连轧生产高强钢的技术思路,整体路线为:冶炼,连铸,加热,粗轧,精轧,层流冷却,卷取,平整,矫直,回火,横切步骤等一系列热连轧的技术路线,且未经离线加热而直接回火,与本技术技术路线(轧制+离线调质工艺)存在本质性区别。

11、上述专利涉及的钢材均无法满足高端厨房设备对食品安全性、硬度、板形稳定性的要求。

技术实现思路

1、本技术实施例提供了一种食品接触烤盘钢的制备方法、食品级中厚板产品和烤盘,以解决目前常规高强钢难以满足烤盘钢产品的应用要求的问题。

2、第一方面,本技术实施例提供一种食品接触烤盘钢的制备方法,所述食品接触烤盘钢的制备方法包括:炼铁—炼钢—铸坯加热—轧制—矫直—入坑缓冷—室温—控温淬火—堆冷—回火,具体包括如下步骤:

3、进行炼铁得到低砷含量的铁水,经炼钢后得到铸坯;

4、对所述铸坯进行加热和轧制,其中精轧过程中开轧温度取值为860℃-890℃,终轧温度取值为800℃-830℃;

5、将所述待冷却钢板矫直后转移到缓冷坑降温至不高于80℃,出坑得到轧态钢板,其中所述待冷却钢板进缓冷坑时的温度不低于400℃;

6、将所述轧态钢板加热至905~915℃进行奥氏体化保温后淬火,所述淬火的终冷温度为120~180℃;

7、对淬火后的钢板进行堆冷和回火,其中回火的温度为640~655℃,得到所述食品接触烤盘钢。

8、在本技术的一些实施例中,所述对所述铸坯进行加热,加热为1150~1170℃;和/或,

9、所述对所述铸坯进行加热,加热系数为1min/mm~2min/mm;和/或,

10、所述矫直在680~730℃下进行。

11、在本技术的一些实施例中,所述铁水含as量≤10ppm。

12、在本技术的一些实施例中,所述炼钢的过程包括初炼和精炼,

13、所述初炼包括以转炉进行冶炼,所述以转炉进行冶炼的过程中使用的废钢为所述炼钢过程中产生的低砷废钢;

14、所述精炼过程中,控制炉渣的碱度为15~25,控制钢液增砷量<10ppm,控制最终铸坯的砷含量小于20ppm。

15、第二方面,本技术实施例提供一种食品接触烤盘钢,所述食品接触烤盘钢由第一方面任一实施例所述的食品接触烤盘钢的制备方法制备得到。

16、在本技术的一些实施例中,所述食品接触烤盘钢的金相组织包括回火马氏体和析出金属化合物中的至少一种。

17、在本技术的一些实施例中,所述析出金属化合物包括含ti的碳氮化物、含v的碳氮化物、含cu的碳氮化物中的至少一种。

18、在本技术的一些实施例中,所述析出金属化合物包括含cu的碳氮化物,所述含cu的碳氮化物为渗碳体、ε碳化物中的至少一种。

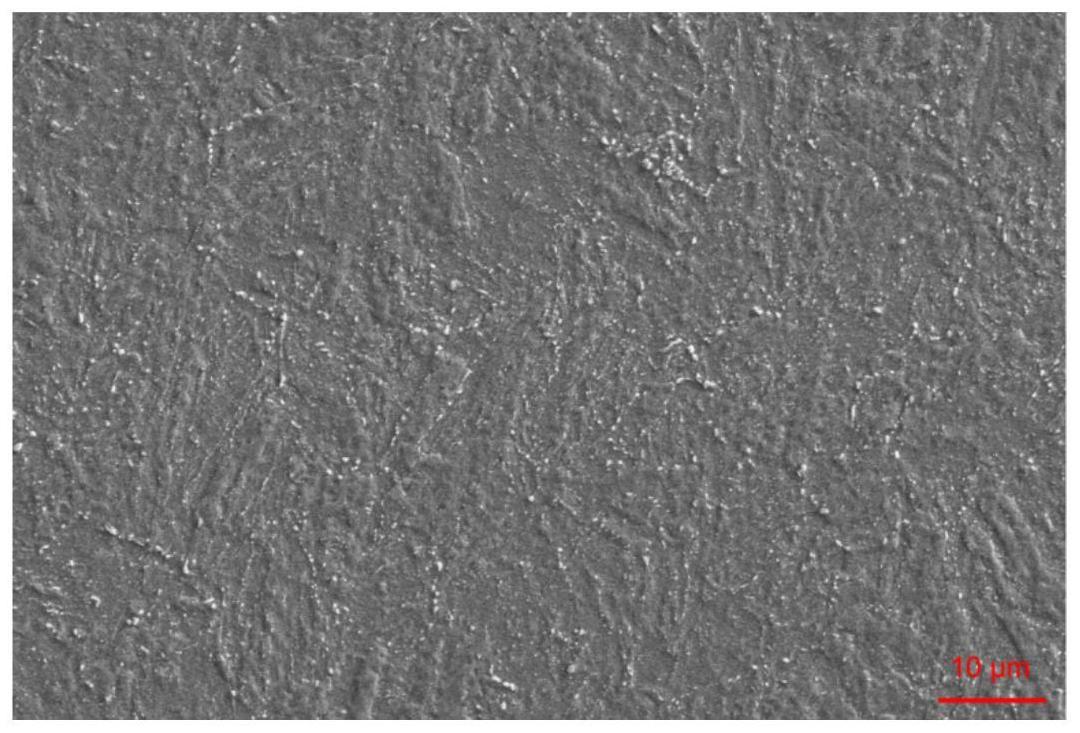

19、在本技术的一些实施例中,所述食品接触烤盘钢的金相组织中,回火马氏体板条宽度为600~900nm,原奥氏体的晶粒的平均直径为10~20μm。

20、在本技术的一些实施例中,所述食品接触烤盘钢具备如下性质:

21、表面洛氏硬度为hrc42-48,

22、屈服强度≥750mpa,

23、抗拉强度为800-920mpa,

24、延伸率a50≥25%,断面收缩率≥45%,

25、碳当量为0.48-0.53,

26、不平度≤2mm/m,

27、在柠檬酸溶液浸泡后保证有害元素含量≤0.001mg/kg,其中所述有害元素包括as、cd,pb,

28、250℃下极限强度折减系数≥0.98。

29、第三方面,本技术实施例提供一种烤盘,所述烤盘的材料为第二方面任一实施例所述的食品接触烤盘钢。

30、本技术实施例提供的上述技术方案与现有技术相比具有如下优点:

31、本技术实施例提供的食品接触烤盘钢的制备方法,通过使钢板未冷却到400℃时即送入缓冷坑、将淬火的终冷温度控制为120~180℃、将回火的温度为640~655℃,避免了轧后水冷以及常规淬火至室温等工艺造成钢板的高残余应力状态甚至板形问题,保证钢板具有良好的均匀性、适合的硬度和低残余应力状态,保证所述烤盘钢产品适用于高端标准化厨房煎烤设备。

- 还没有人留言评论。精彩留言会获得点赞!