本发明涉及风电机叶片加工,具体为一种风电机叶片磨抛一体工艺及磨抛一体工具头。

背景技术:

1、风力发电机巨大的叶片在发电做功中起着核心作用,而叶片工作面又是叶片发挥核心作用的关键。大型和超大型风电机的工作叶片,其长度可达100m以上,宽度超过5m;一个叶片的工作面积在500平方米以上,且由多个复杂螺旋曲面组合而成,从而对叶片工作面在保证质量下的高效加工工艺技术提出严峻挑战。

2、根据当前的技术要求,在骨架支撑下,叶片材料按一定螺旋曲面贴固在骨架上,然后对叶片工作面进行磨削和抛光处理,从而形成达到设计要求的合格品。传统风电机叶片工作面的磨抛大都采用手工操作。这在品种单一、尺寸较小的叶片尚勉强应付;但是,在磨抛叶片工作面尺寸在70m×4m以上,甚至达到110m×5m的超大型叶片时,手工作业远远不能满足生产要求,尽管有用单机磨削后再单机抛光,完成对叶片的精加工,但低效能问题突出。

3、现有的磨削与抛研工艺是先用磨头磨削加工一遍,再用抛研头抛研,直至达到设计要求;或采用多机作业,形成接近磨抛同步的加工。不论采取何种工艺,均是按照叶片的空间位置关系依次从一端加工至另一端,而不考虑叶片随空间位置而改变几何属性的情况。难以形成“一定形态的叶片”匹配对应的工艺参数,从而实现加工优化。

4、本发明面向超大型叶片工作面磨抛的新要求,创新运用路径规划、逻辑算法、机器视觉、传感技术和磨抛一体工具头,设计和运用磨抛一体、智能控制、高效优化的新工艺,实现智能磨抛。

技术实现思路

1、解决的技术问题

2、针对现有技术的不足,本发明提供了一种风电机叶片磨抛一体工艺及磨抛一体工具头,解决了背景技术中所提出的问题。

3、技术方案

4、为实现上述目的,本发明提供如下技术方案:

5、一种风电机叶片磨抛一体工艺,包括以下步骤;

6、步骤s0:叶片安装,将风电机叶片位置固定,准备进行叶片磨削抛光;

7、步骤s1:磨抛路径规划,提前规划出最优磨抛路径;

8、步骤s2:质检,工艺参数调整;

9、步骤s3:驻点磨抛,进行阶段性磨抛,在机器人驻步中实现工具头的自适应-调节式磨抛;

10、步骤s4:驻点磨抛检验;

11、步骤s5:过渡磨抛,工作头移动;

12、步骤s6:过渡磨抛检验;

13、步骤s7:全面质量检验,入库。

14、优选的,通过以下步骤对叶片进行安装,

15、步骤a0:以叶片本体端部圆心为坐标中心,以叶片本体伸展方向为x轴建立空间物理坐标系;

16、步骤a1:通过定位元件五限制叶片本体x、z方向的直线运动;

17、步骤a2:通过定位元件一限制叶片本体y方向的直线运动;

18、步骤a3:通过定位元件二限制叶片本体绕y轴的转动;

19、步骤a4:通过定位元件五与定位元件三组合限制叶片本体绕z轴的转动;

20、步骤a5:通过定位元件五与定位元件四组合限制叶片本体绕x轴的转动。

21、优选的,通过以下步骤对磨抛路径进行规划,

22、步骤b0:以“曲率梯度差最小+不重复+调整最小”为目标进行路径规划;

23、步骤b1:在第一个子区域中试磨抛。

24、优选的,通过以下步骤进行质检,工艺参数调整,

25、步骤c0:在分别平行于水平脊梁工作面和垂直脊工作面测量其螺旋线,测定其实际磨抛后螺旋面上的实际螺旋线与理论(理想)螺旋线在指定方向上检测点的距离,满足要求为合格;

26、步骤c1:参照金属材料工件表面粗糙度的指标和检验方法进行表面粗糙度检测。

27、优选的,通过以下步骤进行质检,工艺参数调整,

28、步骤d0:按规划路径,相邻两个磨抛子工作域的出入过渡和两区域间的工作压力与位姿调整,通过调节机器人手腕和工作压力,求出在叶片工作域内,每个子加工域对应的叶片工作面,进行位姿和工作压力的自适应调节;

29、步骤d1:工具头的位姿取决于叶片加工面驻点切平面的法向矢量,首先确定在驻点工具头的方位,在全工作域上确定法线矢量,则可获得所有工作头驻点姿态。

30、优选的,通过以下步骤进行过渡磨抛检验,

31、步骤e0:以任意一个子工作域记作第i个子工作域;

32、步骤e1:检验第i个子工作域的轮廓度、表面粗糙度;

33、步骤e2:实时在线检测第i+1个子工作域的轮廓度、表面粗糙度;

34、步骤e3:检验两相邻子工作域过渡的连续性与光滑相切性。

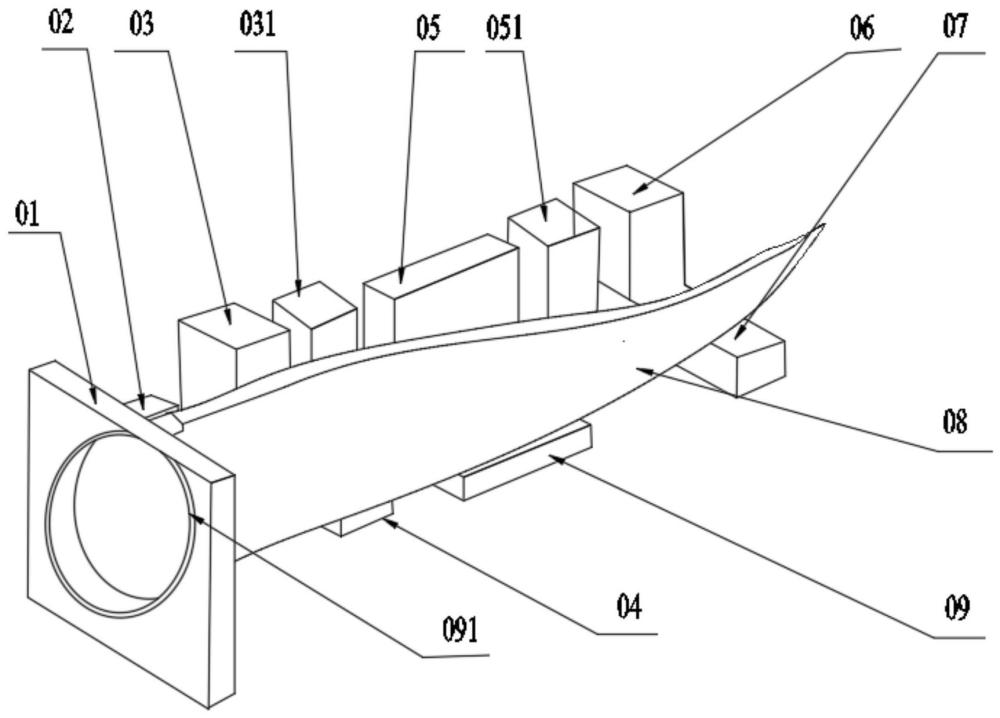

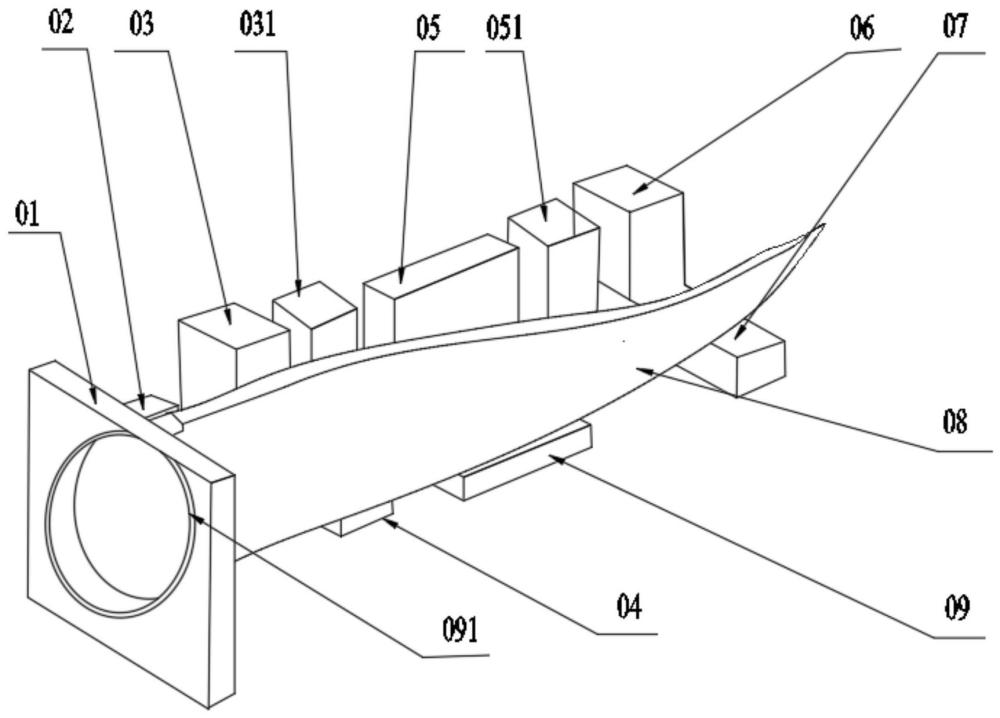

35、本发明还提供一种磨抛一体化工具头,用于对叶片本体进行磨抛一体化加工,包括工具头架,所述工具头架上连接有连接杆,所述工具头架上固定安装有磨削驱动电机,所述工具头架上连接有四组磨削组件,四组所述磨削组件上连接有同步带一,所述工具头架上固定安装有抛光驱动电机,所述工具头架上连接有三组抛光组件,三组所述抛光组件上连接有同步带二,所述工具头架上通过四个螺栓固定安装有末端执行器支承板,所述螺栓上连接有四个压力传感器,所述螺栓上连接有两个ccd。

36、优选的,所述磨削组件包括传动轴、不通端盖、连通端盖、止推轴承、向心轴承、工艺套、螺钉、弹性垫片、磨片、防松螺母、定位螺母,所述传动轴与工具头架转动连接,所述不通端盖连接在工具头架的顶部,所述连通端盖连接在工具头架的底部,所述止推轴承连接在工具头架上,所述传动轴一端通过止推轴承固定在工具头架上,所述向心轴承连接在工具头架中,所述传动轴通过向心轴承与工具头架连接,所述工艺套通过螺钉和弹性垫片固定安装在工具头架的底面上,所述磨片通过防松螺母和定位螺母固定安装在传动轴的底端上。

37、优选的,所述磨削驱动电机的输出端上连接有同步带轮一,所述同步带轮一与同步带一连接,所述同步带一通过四个键一与四组磨削组件上的传动轴均连接。

38、优选的,所述磨削组件上除磨片外的结构与抛光组件完全相同,所述抛光组件的传动轴上连接有抛光片。

39、有益效果

40、与现有技术相比,本发明提供了一种风电机叶片磨抛一体工艺及磨抛一体工具头,具备以下有益效果:

41、本发明面向超大型叶片工作面磨抛的新要求,创新运用路径规划、逻辑算法、机器视觉、传感技术和磨抛一体工具头,设计和运用磨抛一体、智能控制、高效优化的“十二步法新工艺”,实现智能磨抛;

42、运用最优化理论、微分几何学和逻辑算法实现“按曲率梯度最小和工具头调节最少”的要求,实现工具头磨抛路径规划(即最优化)。

43、在两个相邻子工作域的过渡过程中,根据子工作域离开前最后一个驻点的切平面的法向矢量和进入下一个子工作域第一个驻点的切平面的法向矢量计算其平均状态并以此作为过渡阶段工具头自适应智能调节的姿态,通过机器人手腕实现。

44、如此,不仅保证个子工作域的磨抛质量,而且使工具头调节数量显著减少,从而降低能耗、提高效率。运用高效的、磨抛一体的工具头,它由四个磨削组件组成磨削区;由三个抛光组件组成抛研区。工具头置有ccd和压力传感器,通过逻辑算法和智能控制实现自适应高效磨抛。