一种连铸结晶器保护渣及其制备方法和应用与流程

本发明属于冶金,具体涉及一种连铸结晶器保护渣及其制备方法和应用。

背景技术:

1、随着石油资源的短缺和油价的不断上涨,海洋资源的开发显得日益重要。相应地,用于海洋资源勘探的相关设施的用钢需求量和性能要求也不断提高。海水是一种含盐量相当大的腐蚀性介质,表层海水的含盐量一般为3.20%-3.75%。另外,海水含盐量会随着海洋的水深而增加。海洋环境分为海洋大气带,海洋飞溅带,海水潮差带,海水全浸带和海泥带,在海洋环境中发生腐蚀现象最严重的区域是在平均海潮以上的飞溅带。由于飞溅带表层潮湿,表面供氧充足,并且无海洋生物污损,长时间的润湿表层与短时间干燥表层的交替作用以及在浪花的冲刷作用下,会造成以物理与电化学为主的腐蚀破坏,两者综合的破坏性最强。

2、由于海洋用钢结构长期处于盐雾、潮气和海水等恶劣环境中,受到海水及海生物的侵蚀作用会产生剧烈的电化学腐蚀,钢材料的漆膜易发生剧烈皂化和老化现象而腐蚀海洋设施的钢结构,不仅会降低结构材料的力学性能,而且还会缩短海洋设施的使用寿命。与此同时,海洋设施均远离海岸,不能像船舶进行定期维修、保养,因此,需开发耐海水腐蚀性能更加优良的钢板。

3、现阶段,钢铁企业主要通过增加钢中cr、mo、al含量来提高钢板的耐海水腐蚀性能。al可与空气中的o2反应生成al2o3保护膜,cr、mo离子能自动补充海水cl离子对钢材点腐蚀形成的空隙,形成致密保护层,阻止点腐蚀向纵深发展,进一步提高钢材的耐腐蚀性能。其中al含量的提高对连铸结晶器保护渣提出了更高要求,需要保护渣在高速连铸过程中保持良好的润滑和传热效果,确保连铸坯表面质量,否则坯料表面易出现鼓肚、凹陷、裂纹等问题。

4、现有的连铸结晶器保护渣碱度低、粘度低、熔点低,连铸过程中无法形成较厚的固态渣膜及较多的晶体相,结晶器内钢水热量耗散快,坯料表面易形成裂纹,无法有效抑制耐海水腐蚀钢在连铸时铸坯表面易出现裂纹的现象。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术制备耐海水腐蚀钢用的连铸结晶器保护渣在连铸过程中无法形成较厚的固态渣膜及较多的晶体相,无法有效抑制耐海水腐蚀钢在连铸时铸坯表面易出现裂纹的缺陷,从而提供一种连铸结晶器保护渣及其制备方法和应用。

2、本发明提供一种连铸结晶器保护渣,按质量百分比计,其化学成分包括:sio2:22-28%、cao:33-39%、mgo:1.0-2.5%、al2o3:1-3%、fe2o3:1-2%、mno:2-3%、na2o:10-13%、f:8-12%、c:5-9%,其余为不可避免的杂质;

3、所述连铸结晶器保护渣的二元碱度cao/sio2为1.39-1.50,熔点为1170-1220℃,1300℃下的粘度为0.05-0.11pa·s。

4、cao、sio2:在本发明所述的一种耐海水腐蚀钢用连铸结晶器保护渣中,以cao-sio2二元系作为基础渣系,考虑到碱度cao/sio2与粘度呈负相关,与熔点呈正相关,碱度cao/sio2太高会造成熔渣熔点上升明显,导致在中间包钢水温度相同时,连铸过程中保护渣液渣层薄,润滑性能差,在结晶器振动下,坯壳与结晶器铜板之间摩擦力大,坯料表面易形成裂纹,因此碱度cao/sio2上限控制在1.50。碱度cao/sio2太低会造成粘度上升明显,不利于增加保护渣渣耗及形成良好的润滑性能,碱度cao/sio2下限控制在1.39。为了碱度cao/sio2控制在1.39-1.50范围内及保证保护渣主要成分配比,cao质量百分配比控制为33-39%,sio2的质量百分比控制为22-28%。

5、al2o3:对于本发明所述的一种耐海水腐蚀钢用连铸结晶器保护渣而言,al2o3可显著提高保护渣粘度,使得保护渣消耗降低,且较低水平低al2o3含量有利于保护渣吸收al2o3夹杂物后保持稳定性能,因此,保护渣中该成分尽可能控制在较低水平。基于此,在本发明所述保护渣中控制al2o3的质量百分比在1-3%。

6、mgo:对于本发明所述的一种耐海水腐蚀钢用连铸结晶器保护渣而言,mgo的添加可降低保护渣粘度,提高保护渣润滑性能,但也会升高保护渣熔点,若mgo添加量过低,会造成保护渣粘度高,在浇注时,保护渣消耗量低,润滑性能差;若mgo添加量过高,会造成保护渣熔点高,在浇注耐海水腐蚀钢时,形成的液渣层厚度薄。因此,为平衡保护渣润滑性能和保护渣熔点,mgo的质量百分比控制在1.0-2.5%。

7、fe2o3:对于本发明所述的一种耐海水腐蚀钢用连铸结晶器保护渣而言,fe2o3作为助熔剂能够促进保护渣中液渣层的形成。fe2o3含量过高,保护渣熔化速度过快,不利于形成稳定的三层结构(粉渣层、烧结层、液渣层);含量过低,无法达到助熔效果,因此,fe2o3的质量百分比控制在1-2%。

8、mno:对于本发明所述的一种耐海水腐蚀钢用连铸结晶器保护渣而言,mno的添加能降低熔渣的透明度,有利于降低钢水的辐射传热,是控制传热的有效组元。mno对析晶性、熔点等性能也有一定的影响,随着含量的增加,熔点呈降低趋势,析晶性呈增加趋势,因此mno也是用来调节熔渣性能的有效手段。mno和耐海水腐蚀钢钢水中al反应,有助于减小保护渣中sio2与耐海水腐蚀钢钢水中al反应导致保护渣碱度升高的负面作用,保持良好的润滑效果。

9、na2o:对于本发明所述的一种耐海水腐蚀钢用连铸结晶器保护渣而言,na2o是保护渣中的助熔剂,可有效降低保护渣的熔点和粘度。na2o含量过低会造成保护渣熔点及粘度高,浇注耐海水腐蚀钢时,不利于保护渣熔化,液渣层厚度少,润滑性能差;含量过高,会造成保护渣熔点及粘度过低,浇注耐海水腐蚀钢时,液渣层厚度多,结晶器液面波动时,易形成渣圈,恶化铸坯表面质量。因此,为使铸坯与渣膜,渣膜与结晶器铜板能够完全接触,改善铸坯冷却效果,进一步使得铸坯冷却均匀,需严格控制na2o含量,na2o的质量百分比控制在10-13%。

10、f:在本发明所述的一种耐海水腐蚀钢用连铸结晶器保护渣中,f是形成晶体枪晶石(3cao·2sio2·caf2)和降低熔渣粘度的主要组元之一,f会降低保护渣粘度及熔点,枪晶石的产生是由于保护渣在连铸坯壳与结晶器之间存在温度梯度,最靠近坯壳的保护渣为熔融层,温度沿着结晶器的方向依次降低,温度下降过程中,枪晶石析出,从而起到润滑坯壳、控制传热的目的。f含量过低时,形成的以钙铝黄长石和硅钙石为主的矿相析出温度高,铸坯在结晶器内发生粘结和漏钢的几率增大;f含量过高也会导致熔渣的析晶性增强,从而破坏熔渣应有的润滑功能,因此,f的质量百分比控制在8-12%。

11、c:对于本发明所述的一种耐海水腐蚀钢用连铸结晶器保护渣而言,为控制保护渣在钢水表面的稳定熔化并保持一定的粉渣层厚度(可起到绝热保温的效果),碳质材料必不可少。若保护渣不含碳,保护渣中低熔点颗粒在高温钢水的作用下,极易熔化,无法形成稳定的三层结构(粉渣层、烧结层、液渣层),表层保护渣易结团、板结,保护渣性能极易恶化,炼钢现场无法稳定应用。c是一种高熔点物质,可防止熔化的保护渣小液滴聚集,且低c含量可增大液渣层厚度,提高润滑效果。c含量过低会造成保护渣熔点过低,极易熔化,无法形成稳定的三层结构;含量过高会造成保护渣熔点过高,液渣层薄,润滑性能差。因此,c的质量百分比控制在5-9%。

12、优选的,所述连铸结晶器保护渣的二元碱度cao/sio2为1.39-1.44,熔点为1170-1200℃,1300℃下的粘度为0.07-0.11pa·s;

13、和或,所述连铸结晶器保护渣为耐海水腐蚀钢用连铸结晶器保护渣。

14、优选的,所述耐海水腐蚀钢按质量百分比计,包括如下化学成分:c:0.05-0.15%、si:0.25-0.45%、mn:0.40-0.70%、p:≤0.015%、s:≤0.005%、al:0.50-0.80%、cr:0.90-1.20%、mo:0.15-0.25%,其余为fe和不可避免的杂质;

15、优选的,所述耐海水腐蚀钢按质量百分比计,包括如下化学成分:c:0.05-0.15%、si:0.25-0.45%、mn:0.40-0.70%、p:0.0001-0.015%、s:0.0001-0.005%、al:0.50-0.80%、cr:0.90-1.20%、mo:0.15-0.25%,其余为fe和不可避免的杂质。

16、本发明提供一种上述所述的连铸结晶器保护渣的制备方法,包括如下步骤:

17、1)按配比称取原料混合,进行预熔化,得到基料;

18、2)在步骤1)的基料中加入碳材料、粘结剂、水混合,得到浆料;

19、3)将步骤2)的浆料进行造粒,干燥,烘烤,得到所述连铸结晶器保护渣。

20、优选的,步骤1)中所述预熔化温度为1450-1600℃,预熔化时间1-2h;

21、可选的,步骤1)中所述预熔化步骤结束后还包括降温、粉碎的步骤。

22、本发明预熔化后的混合原料具有很高的温度,在粉碎前需要对预熔后的混合原料进行降温处理,本发明对降温的温度不做具体限定,例如,可以选择的,降至室温;本发明对降温的方式不做具体限定,例如,可以选择的,可自然降温,或可采用水冷降温;当采用水冷降温方式时,可以理解的,需要对粉碎后的混合料进行干燥以除去混合料中的水分。

23、优选的,步骤2)中所述碳材料包括石墨;

24、所述粘结剂选自淀粉、糊精、羧甲基纤维素中的至少一种;

25、所述粘结剂的加入量为基料总质量的2-3%;

26、所述基料的总质量与水的质量比为1:(2.5-3.0)。

27、可选的,保护渣原料选自硅酸钙精炼渣、铝酸钙精炼渣、石灰石、铝矾土、氟化钠、镁砂、石英砂、萤石。

28、优选的,步骤3)中所述干燥温度为10-40℃,干燥时间为5-20s;

29、所述烘烤温度为100-200℃,烘烤时间为3-4h。

30、优选的,步骤3)中得到连铸结晶器保护渣的粒度不小于100目;

31、优选的,连铸结晶器保护渣的粒度为100-200目。

32、本发明提供一种上述所述的连铸结晶器保护渣或上述所述的制备方法制备得到的保护渣在耐海水腐蚀钢的连铸生产中的应用。

33、可选的,连铸生产拉速控制在1.1-1.3m/min。

34、优选的,所述耐海水腐蚀钢包括如下质量百分比的化学成分:c:0.05-0.15%、si:0.25-0.45%、mn:0.40-0.70%、p:≤0.015%、s:≤0.005%、al:0.50-0.80%、cr:0.90-1.20%、mo:0.15-0.25%,其余为fe和不可避免的杂质。

35、本发明技术方案,具有如下优点:

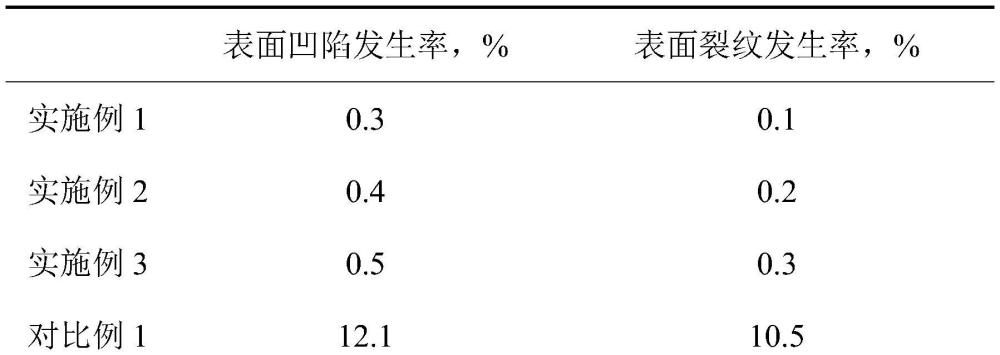

36、1、本发明提供的连铸结晶器保护渣,按质量百分比计,其化学成分包括:sio2:22-28%、cao:33-39%、mgo:1.0-2.5%、al2o3:1-3%、fe2o3:1-2%、mno:2-3%、na2o:10-13%、f:8-12%、c:5-9%,其余为不可避免的杂质;所述连铸结晶器保护渣的二元碱度cao/sio2为1.39-1.50,熔点为1170-1220℃,1300℃下的粘度为0.05-0.11pa·s。本发明提供的特定成分及配比形成的连铸结晶器保护渣,具有高碱度(达到1.39-1.50)、高熔点(达到1170-1220℃)、低粘度(1300℃下的粘度为0.05-0.11pa·s)。高熔点有利于增加固渣膜厚度,减少热辐射;高碱度有利于在固渣膜中形成较多的晶体相,进一步减少散热;低粘度确保保护渣渣耗增加,让轻微变性的熔渣及时消耗,避免恶性堆积导致保护渣润滑效果变差。本发明通过形成特定的高碱度、高熔点、低粘度的保护渣控制结晶器内部钢水凝固传热速率,避免过快散热造成的坯壳集中收缩,减少铸坯热应力,同时特定的保护渣成分配合使耐海水腐蚀钢材料在连铸时,结晶器内坯壳生长均匀,润滑性能良好,减少铸坯热应力,可有效抑制铸坯表面易出现凹陷和裂纹的现象,提高铸坯质量。

37、2、本发明提供的连铸结晶器保护渣,所述连铸结晶器保护渣的二元碱度cao/sio2为1.39-1.44,熔点为1170-1200℃,1300℃下的粘度为0.07-0.11pa·s;通过进一步优选二元碱度cao/sio2为1.39-1.44的连铸结晶器保护渣,可以在耐海水腐蚀钢材料在连铸时,进一步有效抑制铸坯表面易出现凹陷和裂纹的现象,进一步提高铸坯质量。

38、3、本发明提供的连铸结晶器保护渣的制备方法,包括如下步骤:1)按配比称取原料混合,进行预熔化,得到基料;2)在步骤1)的基料中加入碳材料、粘结剂、水混合,得到浆料;3)将步骤2)的浆料进行造粒,干燥,烘烤,得到所述连铸结晶器保护渣。碳材料的熔点高,本发明碳材料单独在步骤2)中加入,不会阻碍步骤1中各原料反应生成较低熔点预熔渣。

- 还没有人留言评论。精彩留言会获得点赞!