一种闸板的V法铸造设备及其铸造工艺的制作方法

本发明属于闸板加工,涉及一种铸造设备,特别是一种闸板的v法铸造设备及其铸造工艺。

背景技术:

1、目前随着社会的发展,在工业铸造方面,部分采用v法铸造工艺,现有的应用于v法造型工艺的砂箱包括具有左半模样的正压板、具有右半模样的反压板及设于正压板与反压板之间且具有中空模腔的砂箱,左半模样右侧面、中空模腔和右半模板的左侧面在覆膜合模后能够形成与预制备铸件的外轮廓形状一致的封闭造型腔,通过对封闭造型腔进行充砂和抽气处理以形成具有理想形状的砂型。

2、经检索,如中国专利文献公开了一种基于v法铸造的造型装置【申请号:cn219233899 u;公开号:202320351631.2】。这种造型装置,包括底座、基座、抽气箱、铸砂箱和塑料薄膜;底座可在驱动机构的作用下移动;基座设置于底座上,并在底座上设置的震荡组件作用下震荡;抽气箱设置于基座上,抽气箱上表面设置有模具,抽气箱内部设置的第一管路可在抽气装置的作用下吸附抽气箱上的塑料薄膜,铸砂箱通过连接构件可拆卸地设置于抽气箱上表面,铸砂箱上下两端均有开口,铸砂箱内设置的第二管路,可在抽气装置的作用下抽出铸砂箱内的空气。本实用新型与现有的填砂设备相适配,具有节省生产成本等优点。

3、该专利中公开的铸砂箱等机构虽然需要将铸砂箱移动到储砂设备上进行灌砂作业,每次的灌砂量全凭工人的经验进行判断,使得每个铸砂箱内的型砂数量具有差别,而型砂数量的差别会致使砂模在成型后的质量不统一,在对闸板进行成型时,会使得闸板的质量参差不起,影响闸板加工的质量。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种闸板的v法铸造设备及其铸造工艺,该发明要解决的技术问题是:如何实现铸砂箱内型砂的数量一致,从而保证闸板成型的一致性。

2、本发明的目的可通过下列技术方案来实现:

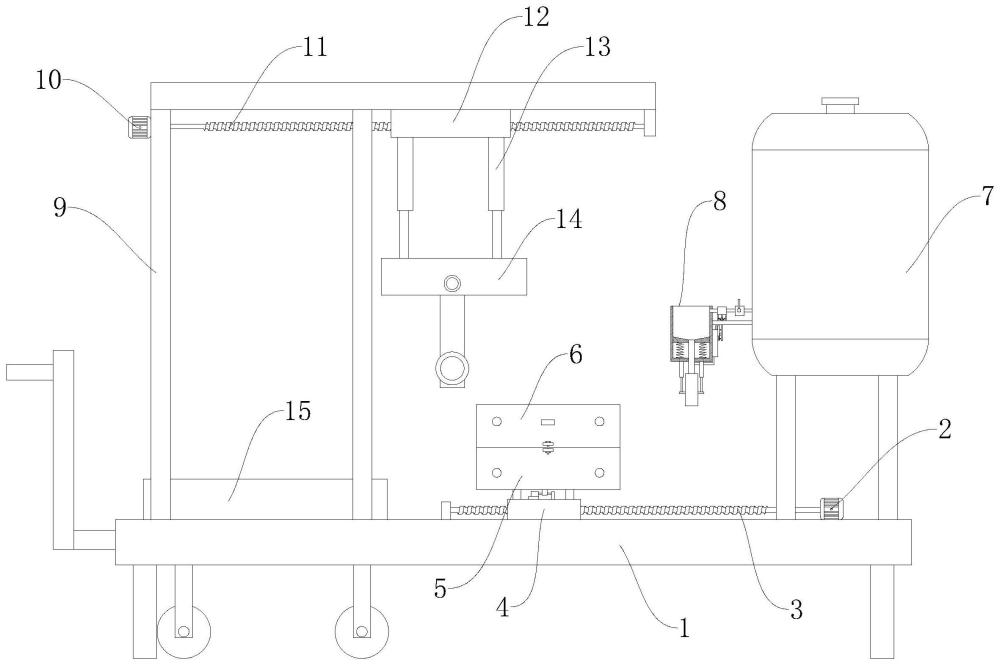

3、一种闸板的v法铸造设备,包括机架,所述机架上固定有第一电机,第一电机的输出轴端固定有第一螺纹杆,第一螺纹杆上螺纹连接有第一移动座,第一移动座上设置有震荡组件,震荡组件上设置有模具,模具内设置有抽气组件,模具上设置有铸砂箱,机架上固定有储砂罐,储砂罐上固定有送料管,送料管的另一端连接有定量箱,送料管上连接有控制盒和控制阀门,控制盒内滑动连接有阀板,阀板的下端伸出控制盒并固定有升降杆,升降杆上固定有触发块,定量箱的内部滑动连接有升降板,升降板的下侧与定量箱之间固定有第一弹簧,升降板的中部固定有下料管,下料管上也设置有阀门,下料管的下端伸出定量箱并与定量箱滑动连接,下料管上固定有驱动组件,驱动组件与触发块配合。

4、本发明的工作原理是:在工作时,首先将第一张塑料薄膜贴附在模具的上表面,并通过抽气组件抽出塑料薄膜与模具之间的空气,使塑料薄膜紧贴在模具上,然后对塑料薄膜上表面均匀喷涂铸造涂料并干燥,然后将铸砂箱安装在模具上,开启第一电机,第一电机带动第一螺纹杆旋转,从而带动第一移动座移动,使得模具和铸砂箱移动到下料管的下方,开启阀门,使得型砂通过送料管进入到定量箱内,随着定量箱内的型砂增多,升降板下降,带动下料管下降,从而使得驱动组件下降,当定量箱内的型砂达到设定的量后,驱动组件通过触发块带动阀板上升,将送料管封堵,然后再打开下料管上的阀门,使得型砂落入到铸砂箱内,当定量箱内的型砂完全排出时,第一弹簧带动升降板下降,从而使得驱动机构通过触发块带动阀板打开,实现了自动化的定量下料,保证每个铸砂箱内的型砂的数量一致,从而保证每个铸砂箱内形成的砂模保持相同的质量,提高闸板在铸造时的一致性,保证了产品的质量。

5、所述驱动组件包括第一齿板和传动箱,第一齿板与下料管固定连接,传动箱与定量箱固定连接,第一齿板伸进传动箱内并与传动箱滑动连接,传动箱上还滑动连接有第二齿板,传动箱的内部旋转连接有传动齿轮,第一齿板和第二齿板均与传动齿轮啮合,第二齿板的上端伸出传动箱并固定连接有驱动板,驱动板上固定连接有下压块,驱动板上通过调节组件连接有上推块,控制盒的下侧固定有连接有安装板,安装板上固定有第一连接座,第一连接座上旋转连接有伸缩柱,伸缩柱的另一端旋转连接有第二连接座,第二连接座与升降杆固定连接,第一连接座和第二连接座之间设置有第二弹簧。

6、采用以上结构,在定量箱进料时,下料管下降带动第一齿板下降,第一齿板通过传动齿轮带动第二齿板上升,此时上推块与触发块还具有一段距离,当定量箱内的物料达到指定的量时,上推块与触发块接触并推动其向上运动,配合第二弹簧,使得阀板将送料管封闭,定量箱排料时,第一齿板上升,从而利用下压块推动触发块下降,配合第二弹簧将送料管打开结构简单,自动化形成高,不需要额外的电器元件进行控制,故障率低。

7、所述调节组件包括开设在驱动板上的调节槽,上推块与调节槽滑动连接,调节槽的侧面开设有通槽,上推块上螺纹连接有紧固螺栓,紧固螺栓通过通槽伸出调节板,通槽的外侧开设有若干与紧固螺纹配合的紧固槽,阀板的上下两端均固定有挡板。

8、采用以上结构,可以通过使得上推块在调节槽内上下移动,当移动到指定的位置后,利用紧固螺纹和紧固槽的配合,将上推块进行定位,使得该结构可以满足不同铸砂箱的进砂需求,提高装置的适用范围。

9、所述下料管的下端套设有延长管,送料管上固定有电动伸缩杆,电动伸缩杆的下端与延长管固定连接。

10、采用以上结构,在下料时,可以通过电动伸缩杆使得延长管伸入到铸砂箱内,使得落砂时,不会产生较大的灰尘,并且随着型砂的下降,在第一弹簧的作用下,会带动下料管和延长管逐渐上升,使得延长管与型砂的表面始终保持一定的间隙,保证下料的流畅性。

11、所述模具和铸砂箱上均固定有连接块,连接块通过螺栓进行连接,铸砂箱的内部设置有抽气管网,抽气管网上固定有伸出铸砂箱的抽气支管。

12、采用以上机构,可以保证模具和铸砂箱连接的稳定性,并且在铸砂箱内型砂装好后,利用第二塑料薄膜将朱砂箱的上端密封,然后利用抽气管网和抽气支管将铸砂箱内进行抽真空操作,保证型砂的密实性。

13、所述机架上固定有安装架,安装架上固定有第二电机,第二电机的输出轴端固定有第二螺纹杆,第二螺纹杆上螺纹连接有第二移动座,第二移动座的上侧与安装架滑动连接,第二移动座的下侧固定有液压缸,液压缸的下端固定有驱动座,驱动座上设置有翻转机构。

14、采用以上结构,在第一个铸砂箱内的型砂成型后,可以通过第二电机带动第二螺纹杆旋转,从而利用第二移动座带动翻转机构移动到铸砂箱的上方,然后通过液压缸带动翻转机构下降,利用翻转机构和液压杆将铸砂箱升起并翻转,并通过第二螺纹杆的配合,将第一个铸砂箱放置在机架上,在第二个铸砂箱内的型砂成型后,利用第二螺纹杆、液压缸和翻转机构的配合,使得第二个铸砂箱运输到第一个铸砂箱的上方,第二个铸砂箱不进行翻转,使得两个铸砂箱进行拼接,形成完整的砂模,该结构的设置,可以自动化的完成铸砂箱的翻转和拼接,简化了现有的翻转和拼接工序,降低了加工的成本,提高了加工的效率。

15、所述翻转机构包括第三电机,驱动座的下侧开设有驱动槽,第三电机与驱动座固定连接,第三电机的输出轴端固定有双向螺纹杆,双向螺纹杆上螺纹连接有两个支撑板,两个支撑板相互远离的一侧均固定有第四电机,第四电机的输出轴端固定有翻转座,翻转座上开设有翻转槽,铸砂箱上固定有与翻转槽配合的翻转块,翻转槽的外端开设有椭圆形槽。

16、采用以上结构,在对铸砂箱进行移动和翻转时,首先将翻转槽与翻转块对准,利用第三电机带动双向螺纹旋转,使得两个支撑板相互靠近,从而使得翻转块进入到翻转槽内,在铸砂箱升起后,可以通过第四电机带动翻转座旋转,从而使得铸砂箱翻转,椭圆形槽的设置,在翻转块与翻转槽接近时,可以利用椭圆形槽的挤压导向,使得翻转座自动旋转到与翻转块棱角对准的状态,不需要人工进行对准,提高了工作的便利性。

17、所述机架的左侧开设有连接槽,连接槽内设置有运输机构,运输机构包括底板,底板的下侧固定有万向轮,底板的上侧固定有限位座,限位座的上侧开设有限位槽,限位槽的上端开设有导向槽,底板上连接有推架。

18、所述底板的内部开设有定位腔,定位腔内连接有推板,推板的一端伸出底板并与推架固定连接,定位腔的前后两侧均固定有若干第一弹性组件,第一弹性组件的另一端固定有定位板,两个定位板相互靠近的一侧固定有定位块,推板的前后两侧开设有定位槽,定位块插入定位槽内,两个定位板相互远离的一侧固定有定位柱,定位腔的前后两侧开设有供定位柱伸出的通孔,限位槽的前后两侧开设有供定位柱插入的限位孔,两个定位板相互靠近的一侧均固定有梯形座,定位板的右端设置有导向面,定位腔的内部固定有第三弹簧,第三弹簧的另一端固定有连接板,连接板上固定有解锁座,解锁座伸出底板并与底板滑动连接,推板的前后两侧开设有凹槽,凹槽内固定有第二弹性组件,第二弹性组件的另一端固定有弧形块,两个梯形座上开设有与弧形块配合的弧形槽。

19、采用以上结构,工作时,将运输机构移动到连接槽内,当解锁块与连接槽接触后,解锁块向定位腔内移动,然后与导向面接触,推动两个定位板相互远离,从而使得定位块脱离定位槽,使得推板可以向右移动,推板向右移动对两个梯形座进行挤压,使得两个定位板继续远离,从而使得定位柱插入到向外孔内,对运输装置进行固定,同时使得弧形块进入到弧形槽内,对推板的位置进行限定,防止推板晃动影响运输机构定位的稳定性,然后可以将铸砂箱放置在限位座的限位槽内,当两个铸砂箱拼接完成后,可以拉动推板,使得推板脱离梯形座,从而使得定位柱脱离限位孔,并且使得定位块进入到定位槽内,该结构的设置,不仅可以在对运输机构进行推拉时实现对运输机构的自动锁定,不需要额外的操作,省时省力,而且也不会影响运输机构运动时的稳定性,实用性强。

20、一种闸板的v法铸造的铸造工艺,包括以下步骤:

21、s1、首先将第一张塑料薄膜贴附在模具的上表面,并通过抽气组件抽出塑料薄膜与模具之间的空气,使塑料薄膜紧贴在模具上;

22、s2、利用喷涂机构对第一张塑料薄膜上表面均匀喷涂铸造涂料,然后利用干燥机对涂料干燥;

23、s3、将铸砂箱放置在模具上,并利用连接块和螺栓进行连接固定,然后利用第一电机和第一螺纹杆带动铸砂箱移动到下料管的下方;

24、s4、开启送料管上的阀门,使得型砂落入到定量箱内,当型砂的数量达到指定值后,关闭送料管上的阀门,然后开启下料管上的阀门,使得型砂落入到铸砂箱内,同时开启震荡组件使得铸砂箱进行震荡,最后利用抽气管网将铸砂箱内的空气抽空;

25、s5、然后利用第二电机、液压缸和翻转机构将铸砂箱移动到翻转机构上,两个铸砂箱为一组,同一组的第一个铸砂箱翻转,第二个朱砂箱不用翻转,然后将两个铸砂箱进行拼接,使得两个铸砂箱内的砂模形成密闭的造型腔;

26、s6、向造型腔内注入高温液态金属,待冷却成型后,破坏砂模,得到闸板成品。

27、与现有技术相比,本闸板的v法铸造设备及其铸造工艺具有以下优点:

28、1、在工作时,首先将第一张塑料薄膜贴附在模具的上表面,并通过抽气组件抽出塑料薄膜与模具之间的空气,使塑料薄膜紧贴在模具上,然后对塑料薄膜上表面均匀喷涂铸造涂料并干燥,然后将铸砂箱安装在模具上,开启第一电机,第一电机带动第一螺纹杆旋转,从而带动第一移动座移动,使得模具和铸砂箱移动到下料管的下方,开启阀门,使得型砂通过送料管进入到定量箱内,随着定量箱内的型砂增多,升降板下降,带动下料管下降,从而使得驱动组件下降,当定量箱内的型砂达到设定的量后,驱动组件通过触发块带动阀板上升,将送料管封堵,然后再打开下料管上的阀门,使得型砂落入到铸砂箱内,当定量箱内的型砂完全排出时,第一弹簧带动升降板下降,从而使得驱动机构通过触发块带动阀板打开,实现了自动化的定量下料,保证每个铸砂箱内的型砂的数量一致,从而保证每个铸砂箱内形成的砂模保持相同的质量,提高闸板在铸造时的一致性,保证了产品的质量。

29、2、调节组件的结构设置,可以通过使得上推块在调节槽内上下移动,当移动到指定的位置后,利用紧固螺纹和紧固槽的配合,将上推块进行定位,使得该结构可以满足不同铸砂箱的进砂需求,提高装置的适用范围。

30、3、延长管的设置,在下料时,可以通过电动伸缩杆使得延长管伸入到铸砂箱内,使得落砂时,不会产生较大的灰尘,并且随着型砂的下降,在第一弹簧的作用下,会带动下料管和延长管逐渐上升,使得延长管与型砂的表面始终保持一定的间隙,保证下料的流畅性。

31、4、翻转机构的设置,在第一个铸砂箱内的型砂成型后,可以通过第二电机带动第二螺纹杆旋转,从而利用第二移动座带动翻转机构移动到铸砂箱的上方,然后通过液压缸带动翻转机构下降,利用翻转机构和液压杆将铸砂箱升起并翻转,并通过第二螺纹杆的配合,将第一个铸砂箱放置在机架上,在第二个铸砂箱内的型砂成型后,利用第二螺纹杆、液压缸和翻转机构的配合,使得第二个铸砂箱运输到第一个铸砂箱的上方,第二个铸砂箱不进行翻转,使得两个铸砂箱进行拼接,形成完整的砂模,该结构的设置,可以自动化的完成铸砂箱的翻转和拼接,简化了现有的翻转和拼接工序,降低了加工的成本,提高了加工的效率。

32、5、运输机构的设置,不仅可以在对运输机构进行推拉时实现对运输机构的自动锁定,不需要额外的操作,省时省力,而且也不会影响运输机构运动时的稳定性,实用性强。

- 还没有人留言评论。精彩留言会获得点赞!