一种汽车后视镜支架用的压铸成型模具的制作方法

本发明涉及压铸成型,具体为一种汽车后视镜支架用的压铸成型模具。

背景技术:

1、零件在压铸过程中,要考虑脱模的问题,考虑钣金外壳在压铸壁厚的问题,厚度的差距过大会对填充产生影响,有些压铸件外观可能会有特殊的要求,如喷油,以此来防止零件粘在模具内而不易脱落。

2、申请号为cn202223391387.7的专利公开了一种汽车油封零件用压铸成型模具,包括加工板,所述加工板的上表面固定有下模具,所述加工板的上表面固定有两个滑杆,两个所述滑杆的上表面固定有安装板,所述安装板的上表面设有用于上面将零件顶出的顶出机构,所述安装板的设有用于方便对模具进行润滑的润滑机构。该汽车油封零件用压铸成型模具,通过设置了顶出机构,经第一气缸、移动板、第二气缸、压板、连接杆和顶杆以及顶板等之间的相互配合,能够在方便上模具与下模具之间分离进行添料的同时,将下模具中已经加工好的油封零件利用顶板将其顶出到下模具的外部,以便于将零件取出,免于需要提高工具将零件从下模具中翘出造成损伤,提高加工效率使用,该专利仍存在冲压接触时得不到缓冲时产生的声响较大的问题,因此,设计具有缓冲效果好的一种汽车后视镜支架用的压铸成型模具是很有必要的。

技术实现思路

1、本发明的目的在于提供一种汽车后视镜支架用的压铸成型模具,以解决上述背景技术中提出的问题。

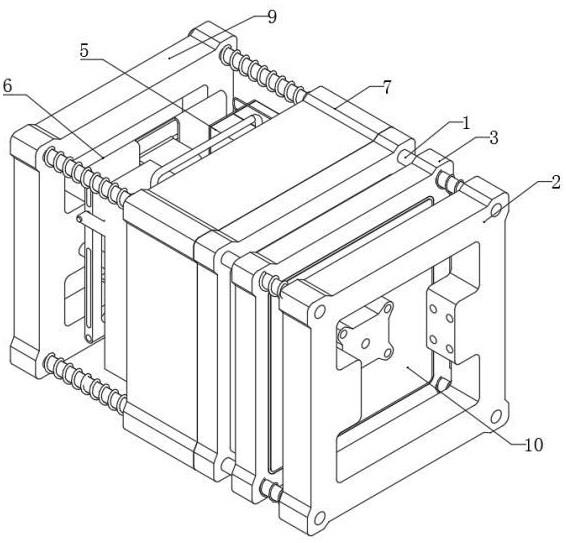

2、为了解决上述技术问题,本发明提供如下技术方案:一种汽车后视镜支架用的压铸成型模具,包括导向撑杆,所述导向撑杆的外侧右端固定连接有施压固板,所述施压固板的左侧设置有施力板,所述施力板的左侧设置有施压模具,所述施压模具的左侧设置有受压模具,所述导向撑杆的左侧末端固定连接有定位固板;所述施力板的左侧面设置有压铸组件,所述压铸组件包括挤压板、密封框、密封胶条、小滑杆、导滑片和缓冲弧块,所述挤压板固定连接在施力板的左侧面,所述密封框固定连接在受压模具的右侧面,所述密封胶条设置在密封框的内部,所述小滑杆固定连接在密封框的侧面,所述导滑片滑动连接在密封框的外侧,所述缓冲弧块固定连接在小滑杆的外侧面,所述小滑杆的外侧设置有弹簧,且弹簧一端与导滑片固定连接,并且弹簧另一端与密封框固定连接,所述施力板与导向撑杆滑动连接,所述导向撑杆的外侧设置有弹簧,且弹簧一端与施力板固定连接,并且弹簧另一端与施压固板固定连接,所述定位固板的侧面固定连接有弹簧,且弹簧另一端与受压模具左侧面固定连接,通过上述结构,当施压固板与注塑设备本体的对应位置进行固定,并让注塑设备的液压装置与施力板进行固定,当施力板受压会推动施压模具向受压模具靠近,当受压模具与施压模具完全贴合后,缓冲弧块将与受压模具侧面接触,并随着受压模具与施压模具的持续靠近,缓冲弧块将受压带动导滑片顺着小滑杆滑动并挤压弹簧受压,此时起到缓冲作用,避免接触时产生的声响过大,当受压模具与施压模具脱离时,小滑杆外侧的弹簧释放弹力推动导滑片和缓冲弧块,让缓冲弧块帮助受压模具与施压模具快速脱离,同时,受压模具与施压模具接触前,前施力板底侧的挤压板与密封框上的密封胶条相互结合接触,此时密封胶条受到单侧挤压板的挤压使密封胶条产生的形变较小,当受压模具与施压模具贴合后,密封胶条将受到密封框与挤压板两侧的施压,从而让密封胶条从密封框外侧向外延伸与受压模具内壁贴合,从而通过增加摩擦力提升密封效果,从而提升零件压塑成形的质量。

3、根据上述技术方案,所述受压模具的内部设置有降温装置,所述降温装置包括冷却螺旋管、输出流管、鼓流箱、挤压杆、施压流板、摆动铰板、顶槽杆、顶压推板和输油管,所述冷却螺旋管固定连接在受压模具的内部,所述输出流管固定连接在冷却螺旋管的末端,所述鼓流箱固定连接在受压模具的左侧面,所述挤压杆滑动连接在鼓流箱的左侧面,所述施压流板滑动连接在鼓流箱的内侧,所述摆动铰板一端铰接连接在鼓流箱的内壁,所述顶槽杆滑动连接在摆动铰板另一端铰接轴外侧,所述顶压推板固定连接在顶槽杆的末端,所述输油管固定连接在鼓流箱的侧面,所述输出流管向外延伸贯穿出受压模具的表面,所述挤压杆与定位固板固定连接,所述摆动铰板的顶端铰接转轴处设置有扭簧,所述鼓流箱的顶端设置有隔板,且隔板与顶槽杆滑动连接,通过上述结构,施压模具与受压模具接触后会持续移动,使受压模具挤压弹簧,并带动鼓流箱向左移动,鼓流箱向左移动会靠近挤压杆,从而让挤压杆推动施压流板内的液体进入到冷却螺旋管内,并让冷却螺旋管内吸收了热量的液体顺着冷却螺旋管连接的输出流管推出,通过外置管道输送到鼓流箱内的液体会被施压流板推送到冷却螺旋管内填充,利用冷却螺旋管内的常温液体吸收受压模具内散出的热量,从而让受压模具内的物料快速定形和降低温度,同时,施压流板推动时会挤压摆动铰板,让摆动铰板顶端铰接处向上移动,并通过摆动铰板顶端铰接处向上移动推动顶槽杆向上移动,从而利用顶槽杆移动推动顶压推板将润滑油通过输油管输出到受压模具与导向撑杆滑动接触的内侧,从而降低导向撑杆滑动受到的磨损,提升零件的使用寿命,保证结构运动的流畅性。

4、根据上述技术方案,所述挤压杆的外侧设置有顶模装置,所述顶模装置包括铰固杆、滑槽板、弹性顶杆、延伸顶杆、顶压细杆、振荡弧块、拨块杆和施压板,所述铰固杆固定连接在鼓流箱的侧面,所述滑槽板滑动连接在挤压杆的侧面,所述施压板滑动连接在滑槽板的内侧,所述弹性顶杆固定连接在施压板的右侧面,所述延伸顶杆滑动连接在弹性顶杆的内侧,所述顶压细杆固定连接在施压板的右侧面,所述振荡弧块固定连接在弹性顶杆的外侧面,所述拨块杆固定连接在受压模具的左侧面,所述挤压杆的两侧向外延伸出细滑杆,且细滑杆与滑槽板侧面开设的长滑槽滑动连接,所述滑槽板的侧面开设有短滑槽,且短滑槽与施压板滑动连接,所述挤压杆从滑槽板的内部穿过,所述振荡弧块与拨块杆相互接触,通过上述结构,当鼓流箱移动带动铰固杆改变位置,从而让铰固杆连接的滑槽板以挤压杆外侧的细滑杆为节点偏转,滑槽板偏转会让连接着施压板的一端远离受压模具,而施压板也会远离施压板并带动弹性顶杆、延伸顶杆、顶压细杆同时远离受压模具,当受压模具不受施压模具的施压复位时,受压模具通过弹簧复位会带动滑槽板连接施压板的一端靠近受压模具,从而让施压板推动延伸顶杆和顶压细杆的末端将受压模具内的零件推出脱模,以方便让零件快速脱离模具,提升加工效率,同时弹性顶杆靠近受压模具时,会带动受压模具底侧的拨块杆与振荡弧块接触,从而让受压模具产生振动,从而配合顶压细杆进行脱模,防止零件强行受顶压细杆挤压而出现破损,或是顶压细杆受力过大弯折,配合受压模具振动,可让受压模具内的零件与模具之间先产生间隙,以方便脱模。

5、根据上述技术方案,所述定位固板的内侧设置有弹性装置,所述弹性装置包括弹簧槽、调力簧板、刮簧板和调节弹簧,所述弹簧槽开设在定位固板的内侧面,所述调力簧板固定连接在定位固板的侧面,所述调力簧板的侧面设置有调节弹簧,所述调节弹簧的右侧设置有刮簧板,所述刮簧板与滑槽板铰接连接,所述刮簧板的两侧均设置有挂钩,所述调力簧板的侧面开设有挂钩孔,所述调节弹簧位于弹簧槽的内侧,通过上述结构,当定位固板与受压模具之间弹簧的弹力减弱时,将调节弹簧上朝向调力簧板一端的挂钩取下,将调力簧板取下的一端挂到离刮簧板较近的孔内,从而让调力簧板的弹力增加,从而利用压缩弹簧释放的弹力,抵消定位固板与受压模具之间弹簧损失的弹力,从而让刮簧板勾住滑槽板复位的效率提升,通过调整提升弹簧工件的使用寿命,同时,该结构有助于在维修时,方便将调节弹簧拆卸,从而让滑槽板处所受的弹力减弱,方便维修拆卸更换。

6、与现有技术相比,本发明所达到的有益效果是:

7、本发明,通过设置有挤压板、密封框、密封胶条、小滑杆、导滑片、缓冲弧块,小滑杆外侧的弹簧释放弹力推动导滑片和缓冲弧块,让缓冲弧块帮助受压模具与施压模具快速脱离,缓冲弧块和弹簧起到缓冲作用,避免接触时产生的声响过大,同时,密封胶条将受到密封框与挤压板两侧的施压,从而让密封胶条从密封框外侧向外延伸与受压模具内壁贴合,从而通过增加摩擦力提升密封效果,从而提升零件压塑成形的质量;

8、本发明,通过设置有冷却螺旋管、输出流管、鼓流箱、挤压杆、施压流板、摆动铰板、顶槽杆、顶压推板、输油管,通过外置管道输送到鼓流箱内的液体会被施压流板推送到冷却螺旋管内填充,利用冷却螺旋管内的常温液体吸收受压模具内散出的热量,从而让受压模具内的物料快速定形和降低温度,同时,利用顶槽杆移动推动顶压推板将润滑油通过输油管输出到受压模具与导向撑杆滑动接触的内侧,从而降低导向撑杆滑动受到的磨损,提升零件的使用寿命,保证结构运动的流畅性;

9、本发明,通过设置有铰固杆、滑槽板、弹性顶杆、延伸顶杆、顶压细杆、振荡弧块、拨块杆和施压板,从而让施压板推动延伸顶杆和顶压细杆的末端将受压模具内的零件推出脱模,以方便让零件快速脱离模具,提升加工效率,同时,防止零件强行受顶压细杆挤压而出现破损,或是顶压细杆受力过大弯折,配合受压模具振动,可让受压模具内的零件与模具之间先产生间隙,以方便脱模;

10、本发明,通过设置有弹簧槽、调力簧板、刮簧板、调节弹簧,抵消定位固板与受压模具之间弹簧损失的弹力,从而让刮簧板勾住滑槽板复位的效率提升,通过调整提升弹簧工件的使用寿命,同时,该结构有助于在维修时,方便将调节弹簧拆卸,从而让滑槽板处所受的弹力减弱,方便维修拆卸更换。

- 还没有人留言评论。精彩留言会获得点赞!