一种液态硫磺直接喷射入烟化炉内硫化挥发的方法与流程

本发明涉及本发明属于含锡物料烟化炉硫化-还原,更具体的说是涉及一种液态硫磺直接喷射入烟化炉内硫化挥发的方法。

背景技术:

1、随着锡矿原料含锡品位逐年降低、成分日趋复杂,对含锡物料的处理技术提升也是迫在眉睫。而烟化炉作为广泛应用于含锡物料硫化挥发处理的设备,已超过半个世际,并积累了极其成熟而丰富的生产操作经验。一直以来,行业里对含锡物料的硫化挥发药剂,基本以硫铁矿(也叫黄铁矿)为主,这主要也是基于硫铁矿来源广泛,采购价格也比较便宜。

2、硫铁矿作为烟化炉硫化挥发药剂,通常是通过烟化炉的炉顶皮带,投入至烟化炉内,与炉内高温熔体发生硫化反应,硫铁矿中的硫与氧化锡(sno2、sno)发生反应,主要反应如下:

3、2(fes2)+o2=2(feo)+4(s) (1)

4、(sno2)+2(s)=sns(g)+so2(g) (2)

5、2(feo)+sio2=2feo·sio2 (3)

6、总反应为:2(fes2)+o2+2(sno2)+sio2=2feo·sio2+2sns(g)+2so2(g) (4)

7、2(sno)+3(s)=2sns(g)+so2(g) (5)

8、总反应为:2(fes2)+2o2+2(sno)+sio2=2feo·sio2+2sns(g)+2so2(g)(6)

9、反应(1)为硫铁矿的高温氧化,释放出液态单质硫(s)和(feo),(feo)将与石英砂sio2发生造渣反应(3)生成铁橄榄石相2feo·sio2;而上述硫化挥发后的气态sns(g)进入上升烟道内,通过二次补风后,将气态sns(g)进行氧化,即发生如下反应:

10、sns(g)+2o2=sno2(s)+so2(g) (7)

11、锡将以二氧化锡的固体形态sno2(s)收集于表冷器和布袋收尘器内,作为后续冶炼流程回收使用的原料。

12、然而,从上述总反应(4)和(6)可以看出来,硫铁矿中的硫利用率不高,同样2个分子的硫铁矿与两种不同形态的氧化锡(sno2、sno)发生反应,均分别释放出2个分子的二氧化硫气体so2(g),为进一步提高硫铁矿中硫的利用率,冶炼厂常常还需要补充一定量的粉煤(即碳c),上述总反应(4)和(6)合并粉煤(即碳c)将发生以下反应:

13、2(fes2)+o2+4(sno2)+sio2+4c(s)=2feo·sio2+4sns(g)+4 co2(g) (8)

14、2(fes2)+2o2+4(sno)+sio2+3c(s)=2feo·sio2+4sns(g)+3co2(g) (9)

15、补充的粉煤在烟化炉内不仅参与完成(8)和(9)的硫化挥发反应,还有部分与炉内氧气发生燃烧放热反应,补充高温熔体保持良好流动性以及相关化学反应所需要的热量,即粉煤中的碳起了参与硫化反应和燃烧放热双重作用。

16、尽管如此,烟化炉对含锡物料硫化挥发过程将发生上述反应,但通常工厂采购的硫铁矿中还含有至少10%质量分数比的水分,该水分很难再经过脱水干燥处理,否则将导致硫铁矿中的硫被蒸发水夹带损失,这对冶炼厂来说也是很不经济的,而该水分伴随硫铁矿进入烟化炉内后,在高温条件下,将发生以下反应:

17、(fes2)+2h2o=2h2s(g)+(feo) (10)

18、上述反应释放出来的硫化氢气体h2s(g)将很快从熔池内逃逸进入烟气中,除了少量硫化氢气体h2s(g)在高温区发生氧化燃烧生成二氧化硫和水外,大部分硫化氢气体h2s(g)是不参与其他反应的,这就直接导致了硫铁矿中的硫利用率不高,从反应(10)可以计算出,10%质量分数比的水分将消耗33.3%质量比的硫铁矿,这将直接导致冶炼经济指标不理想。此外,烟气中残留的硫化氢气体h2s(g)还将影响后续烟气制酸或脱硫处理,处理不当将导致尾排气含“臭鸡蛋”味较重,污染大气。

19、为此,本发明提出一种直接使用液态硫磺作为硫化剂来挥发烟化炉含锡物料使用的方法,以探索使用硫磺做硫化剂替代黄铁矿,避免上述技术问题,解决了使用管道气力输送粉状硫磺容易堵塞管道的技术难题。经查询,目前国内仅粗锡精炼、粗铅精炼、粗镍精炼脱杂过程,为脱除铜杂质,国内大部分行业均有使用颗粒硫磺加入高温粗金属中,硫磺中的硫与杂质铜发生反应生成不溶解的固态硫化铜,而固态硫化铜在降温过程将凝析出来,凝析出来的硫化铜经捞渣后分离,从而实现杂质铜脱除。但该颗粒硫磺基本上都是从高温粗金属熔体表面加入进去,经搅拌后卷入熔体内部参与反应。然而,在烟化炉对含锡物料硫化挥发处理,直接使用硫磺作为硫化剂加入熔池内,如果通过炉顶皮带向熔池投加硫磺,那么硫磺将在落入熔池过程中受高温及氧化气氛的作用,很容易在248℃以上发生燃烧而直接生成了二氧化硫,可能仅有少量颗粒硫磺能落入熔池内参与硫化反应,这将直接导致颗粒硫磺的有效利用率严重不足;国内少数企业也有使用颗粒硫磺,经管道气力输送喷射进熔池内进行硫化反应,但颗粒硫磺输送管道在连续使用一段时间后,细颗粒硫磺逐渐粘结在管道内壁上,进而颗粒硫磺输送管道的有效孔径越来越小,从而难免堵塞管道,导致了颗粒硫磺的输送不畅,从而影响正常的生产作业,此外,管道内壁粘结的细颗粒硫磺硬度较高,清理难度也大,此将增加颗粒硫磺管道的清理难度和工作量。烟化炉熔炼或其他熔池熔炼技术及装备,使用液态硫磺做硫化剂直接喷射入高温熔池内的研究及工业化应用,国内外相关行业尚未见到报道。

技术实现思路

1、本发明的目的在于提供一种使用液态硫磺直接喷射烟化挥发含锡物料的方法,确保硫化剂液态硫磺的管道输送顺畅、不堵塞,液态硫磺给料速度的准备控制,避免颗粒硫磺直接燃烧的浪费和颗粒硫磺直接喷射易堵塞管道的技术难题,烟化炉颗粒硫磺与粉煤烧嘴合理位置的设置,确保硫化-还原联合反应的充分进行,实现液态硫磺与粉煤的最佳经济指标的控制。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种液态硫磺直接喷射入烟化炉内硫化挥发的方法,包括以下步骤:

4、(1)将外购颗粒硫磺送至颗粒硫磺储料仓内,经颗粒硫磺给料机将硫磺输送进颗粒硫磺熔化保温罐内;打开红外加热熔化器升温熔化颗粒硫磺,控制颗粒硫磺熔化保温罐内液态硫磺温度在130~150℃保温;液态硫磺抽吸泵设置在离罐体底部1/3高位置,始终保持颗粒硫磺熔化保温罐内熔化液态硫磺在2/3高容量;

5、(2)待烟化炉内锡中矿完全熔融后,保持液态硫磺喷射烧嘴中心管道氮气输送畅通,中心管道氮气管中氮气压力稳定在3~6bar,打开液态硫磺输送管道逆止阀,启动液态硫磺抽吸泵向烟化炉内喷射液态硫磺,液态硫磺给料的重量达计算量的90%时对烟化炉内熔体渣样取样,送化验分析,待渣含锡≤0.2%后,停止液态硫磺抽吸泵,即可放渣至炉渣水淬系统;若渣含锡高于0.2%,则每1min取一个熔体渣样,然后再送化验分析,待渣含锡≤0.2%后,停止液态硫磺抽吸泵给料喷射,立即打开烟化炉渣口进行放渣水淬作业;

6、(3)步骤(2)启动液态硫磺抽吸泵,向烟化炉内喷射液态硫磺的同时控制粉煤喷吹系统将粉煤均匀给料至烟化炉内,同时观察布袋收尘器出口的烟气监测情况,确保液态硫磺喷射和粉煤给料过程的烟气含so2、co浓度分别在0.9~1.5%、7000~10000ppm,低于或高于该区间值,则分别增减液态硫磺和粉煤给料量,均在±0.2t/h以内微调,或者通过二次风阀门开度调节,来控制co浓度在上述区间值内;

7、(4)通过观察孔查看烟化炉内情况,确认炉内炉渣完全排放后,即可关闭中心管道氮气输送阀门、给煤输送风阀门和液态硫磺输送管道逆止阀,拆开液态硫磺喷射烧嘴、粉煤喷吹烧嘴进行烧嘴堵塞检查和清理后,重新将液态硫磺喷射烧嘴和粉煤喷吹烧嘴安装回原位;再次保持液态硫磺喷射烧嘴中心氮气输送、粉煤输送风常开状态,保持液态硫磺输送管道逆止阀关闭状态,保持氮气输送压力和粉煤输送风均稳定在3~6bar,即可启动烟化炉生产作业进入下一个周期。

8、优选的,步骤(1)中外购硫磺含硫≥99%,所述外购颗粒硫磺粒径在2.8~6.0mm之间;

9、步骤(2)中所述液态硫磺喷射烧嘴向烟化炉内喷射所用氮气为纯氮气,所述纯氮气的含水率≤0.5%。

10、优选的,步骤(2)中所述液态硫磺抽吸泵的参数为:给料头10min内,按照启动0t/h开始,每1min提高0.1t/h,即启动10min后,液态硫磺抽吸泵给料速度将达1.0t/h,保持该给料速度在1.0±0.2t/h以内微调;

11、硫磺给料的重量通过以下方法计算:按照烟化炉内锡中矿含锡金属量的30%wt计算总给硫磺的重量,过剩系数控制在5%~10%。

12、优选的,步骤(3)中所述粉煤喷吹系统的参数为粉煤给料速度在1.3~1.8t/h,输送风压力稳定在3~6bar;

13、所述粉煤的颗粒度控制要求为:过400目筛,固定碳含量≥65%wt,含水率≤2.5%wt,灰分≤15%wt,挥发分≤15%wt,其中过400目筛为总粉煤中90wt%以上的粉煤能够过400目筛。

14、优选的,步骤(3)还包括:熔体渣含锡≤0.2%后,停止液态硫磺抽吸泵,同时启动液态硫磺输送管道红外加热器功率至80%,升温熔化管道内残留硫磺,5min后关闭液态硫磺输送管道逆止阀,继续保持中心管道氮气输送阀门常开状态,待态硫磺输输送管道内温度升高至130~150℃恒温,打开吹扫氮气阀门,保持吹扫氮气压力≥3bar,连续吹扫3~5min后,管道内残留硫磺熔化自流回颗粒硫磺熔化保温罐内,即可停止液态硫磺输送管道红外加热器,关闭吹扫氮气阀门,保持粉煤给料输送进烟化炉内,调整粉煤给料速度在0.5~1.0t/h,同时观察温度监测器情况,确保烟化炉上升烟道温度在1100~1150℃,低于或高于该温度区间,则分别增加或降低0.1~0.3t/h给煤速度,直至烟化炉内炉渣完全排放完毕后,停止给粉煤,保持给煤输送风阀门常开状态,确保给煤喷吹烧嘴不堵塞。

15、优选的,除使用粉煤作为烟化炉的热源供给和硫化-还原作用外,还可使用等燃烧值的管道天然气、液化天然气或液化石油气等替代粉煤使用,但要求该燃气在进烟化炉烧嘴端压力保持在4bar以上;此外,还可混合块煤配合燃气使用,但所述块煤需通过炉顶进料皮带输送进烟化炉内,该块煤仅作为硫化-还原作用。

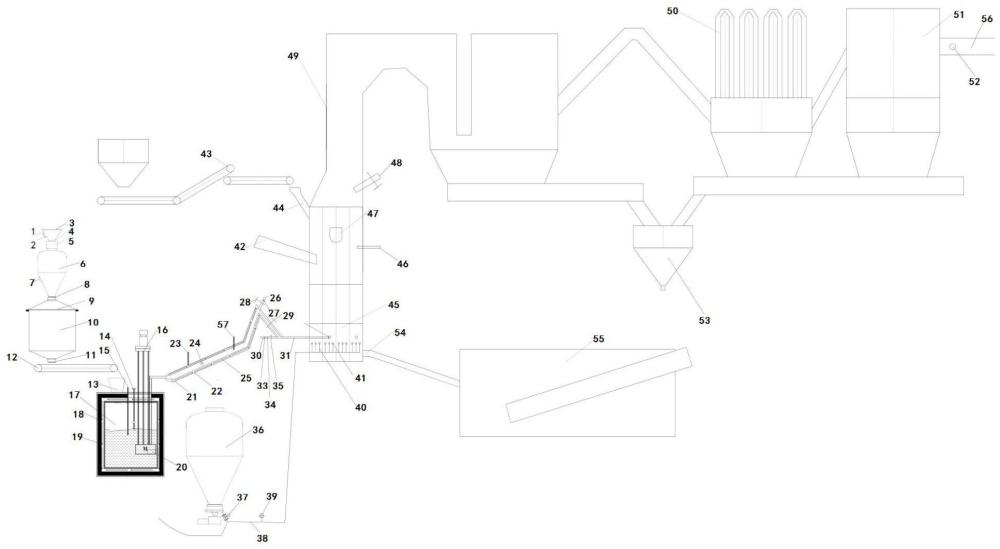

16、上述方法用到的的装置,包括:

17、颗粒硫磺筛分及皮带输送系统、颗粒硫磺熔化保温罐、液态硫磺抽吸泵、液态硫磺输送管道、粉煤输送喷吹系统、烟化炉、炉渣水淬系统、余热锅炉、表冷器、布袋收尘器以及烟化炉烟气管道;

18、其中,所述颗粒硫磺筛分及皮带输送系统设置于所述颗粒硫磺熔化保温罐上方的一侧;

19、所述液态硫磺抽吸泵与所述颗粒硫磺熔化保温罐连接,并垂直贯穿至所述颗粒硫磺熔化保温罐内部;

20、所述液态硫磺抽吸泵、液态硫磺输送管道、烟化炉、余热锅炉、表冷器、布袋收尘器以及烟化炉烟气管道依次连接;

21、所述粉煤输送喷吹系统和所述炉渣水淬系统分别与所述烟化炉连接。

22、优选的,所述颗粒硫磺筛分及皮带输送系统包括:

23、颗粒硫磺锥形料斗、锥形料斗振动器、一次筛网、二次筛网、锥形料斗下料阀门、中间料仓、中间料仓振动器、中间仓下料阀门、差减法称重器、颗粒硫磺储料仓、储料仓下料阀门、颗粒硫磺输送皮带;

24、所述一次筛网、颗粒硫磺锥形料斗、二次筛网、锥形料斗下料阀门、中间料仓、中间仓下料阀门、差减法称重器、颗粒硫磺储料仓以及储料仓下料阀门从上到下依次连接;

25、所述锥形料斗振动器设置于所述颗粒硫磺锥形料斗侧壁;所述中间料仓振动器设置于所述中间料仓侧壁;

26、所述颗粒硫磺输送皮带的进料端设置于所述储料仓下料阀门的下侧,出料端设置于所述颗粒硫磺熔化保温罐上方的一侧。

27、优选的,所述颗粒硫磺熔化保温罐设置有保温罐温度计、液位计、红外加热熔化器和下料斗;

28、其中,所述保温罐温度计和液位计均设置于所述颗粒硫磺熔化保温罐上方并贯穿至颗粒硫磺熔化保温罐内部;所述红外加热熔化器设置于所述颗粒硫磺熔化保温罐四周的墙体内;所述下料斗设置于所述颗粒硫磺熔化保温罐上方一侧;所述颗粒硫磺输送皮带的出料端设置于所述下料斗上方;

29、所述液态硫磺抽吸泵底部设置有抽吸泵过滤网。

30、优选的,所述液态硫磺输送管道的出口端为倒v字形结构;所述液态硫磺输送管道设置有液态硫磺流量计、输送管道压力计、红外加热器、吹扫氮气管、逆止阀,温度计;

31、所述红外加热器设置于所述液态硫磺输送管道的管壁内;

32、所述温度计和液态硫磺流量计均设置于所述液态硫磺输送管道的入口端一侧的侧壁上;

33、所述输送管道压力计设置于所述液态硫磺输送管道的入口端一侧的管路内;

34、所述吹扫氮气管设置于所述液态硫磺输送管道的出口端的倒v字形结构的顶部;所述吹扫氮气管内设置有吹扫氮气压力计和吹扫氮气阀门;

35、所述逆止阀设置于所述液态硫磺输送管道的出口端的一侧。

36、优选的,所述粉煤输送系统包括粉煤罐和粉煤输送管道;

37、所述粉煤罐通过粉煤输送管道与所述烟化炉连接;

38、所述粉煤输送管道的入口端设置有给煤输送风阀门,入口端一侧设置有粉煤输送流量计。

39、优选的,所述烟化炉包括:液态硫磺喷射烧嘴、粉煤喷吹烧嘴、炉侧液体炉渣进料溜槽、炉顶进料口、烟化炉体、温度监测器、观察孔和放渣口;

40、所述液态硫磺喷射烧嘴和粉煤喷吹烧嘴分别设置在所述烟化炉体的底部两侧;所述粉煤喷吹烧嘴设置在距离所述烟化炉体的底部100mm高处位置,所述液态硫磺喷射烧嘴设置在所述粉煤喷吹烧嘴上部平行100~150mm高处位置;所述粉煤喷吹烧嘴与所述粉煤输送管道连接;所述液态硫磺喷射烧嘴与所述液态硫磺输送管道连接;

41、所述放渣口设置在所述烟化炉体的底部一侧,所述放渣口与所述炉渣水淬系统连接;

42、所述炉侧液体炉渣进料溜槽、温度监测器以及所述观察孔分别设置在所述烟化炉体中上部的侧壁;

43、所述炉顶进料口设置在所述烟化炉体顶部一侧;所述炉顶进料口上方设置有与其匹配的炉顶皮带上料系统;

44、所述烟化炉体与所述余热锅炉、表冷器和布袋收尘器依次连接。

45、优选的,所述液态硫磺喷射烧嘴的入口端设置有中心管道氮气管;所述中心管道氮气管与所述液态硫磺喷射烧嘴贯通;

46、所述中心管道氮气管的入口端分别设置有中心管道氮气压力计、中心管道氮气流量计和中心管道氮气阀门。

47、优选的,上述装置还包括:烟气监测器以及二次风阀门和卸尘器;

48、所述烟气监测器设置于所述烟化炉烟气管道内部;

49、所述二次风阀门设置于所述余热锅炉底部的侧壁;

50、所述卸尘器设置于所述余热锅炉和表冷器之间的底部,并与与余热锅炉和表冷器连接。

51、经由上述的技术方案可知,与现有技术相比,本发明具有如下有益效果:

52、①经精选后达标颗粒度的硫磺,由颗粒硫磺输送皮带将其输送至颗粒硫磺熔化保温罐内,保持硫磺最佳熔融流动温度,保持液态硫磺抽吸泵合理位置,可确保液态硫磺管道输送过程的连续顺畅,避免了细颗粒硫磺直接管道输送喷吹容易出现细粉状硫磺粘结在输送管道内壁的堵塞情况;

53、②使用经干燥器过滤后的纯氮气输送颗粒硫磺,可避免输送气体介质纯氮气中夹杂的水分导致液态硫磺与水反应生成“臭鸡蛋”气体硫化氢污染气体及硫磺的无效消耗浪费,更可作为惰性气体保护液态硫磺及其喷射烧嘴,避免液态硫磺在喷吹进入烟化炉前燃烧的安全风险及喷射烧嘴烧损的风险;

54、③液态硫磺直接喷吹进烟化炉熔池内完成硫化-还原过程,显著提高了硫的直接利用率,避免了现有经炉顶皮带加入熔池的高差落料过程容易直接燃烧的浪费,以及尾排产生含“臭鸡蛋”味气体硫化氢对大气的污染问题;

55、④使用液态硫磺替代传统黄铁矿或颗粒硫磺作为烟化炉硫化剂烟化挥发含锡物料的方法,可以避免使用黄铁矿带入烟化炉中的铁量,这不仅会影响炉渣的酸碱度,还需要配石英砂sio2来调节炉渣的酸碱度(见反应3),同时还可避免颗粒硫磺直接管道输送堵塞的问题,此将直接影响烟化炉的有效炉床能力,导致单位时间内烟化炉处理能力不足;

56、⑤合理设置烟化炉液态硫化喷吹烧嘴和粉煤喷吹烧嘴位置,可以确保硫化-还原联合反应的充分进行,实现液态硫磺与粉煤的最佳经济指标的控制;

57、⑥本发明除了使用粉煤作为还原剂和供热作用外,还可使用等燃烧值的管道天然气、液化天然气或液化石油气等燃气作为替代使用,可达到同等烟化炉硫化-还原处理含锡物料方法的目的,实现清洁能源的绿色使用。

- 还没有人留言评论。精彩留言会获得点赞!