一种高温防护涂层制备方法及涂层与流程

本发明属于高温防护涂层,具体地,涉及一种高温防护涂层制备方法及涂层。

背景技术:

1、高温防护涂层广泛应用于航空、航天、机械装备制造和维护,提供隔热、抗氧化、抗燃气腐蚀、抗水氧腐蚀,抗冲蚀等防护功能。高温防护涂层一般由mcralx层和陶瓷面层构成,mcralx层主要起抗氧化、耐腐蚀、协调陶瓷面层与金属基体的热膨胀系数不匹配的作用,陶瓷面层主要起隔热、抗水氧腐蚀、耐冲蚀的作用。

2、现有mcralx层的制备方法主要为超音速火焰喷涂,低压等离子喷涂、大气等离子喷涂、电子束物理气相沉积、磁控溅射等,现有陶瓷面层的制备方法主要为大气等离子喷涂工艺等。然而超音速火焰喷涂,低压等离子喷涂、大气等离子喷涂、电子束物理气相沉积、磁控溅射等方法喷涂mcralx层时,由于存在“视线”效应,在进行形状复杂零件涂覆时,存在涂层厚度不均匀、表面形貌不均匀的问题,采用大气等离子喷涂制备陶瓷面层时,陶瓷面层与mcralx层的结合力不强。

3、现有的mcralx层和陶瓷面层构成的高温防护涂层,陶瓷面层与mcralx层的结合力不强,mcralx层的厚度和表面形貌不均匀容易导致局部应力增大,mcralx层与基体和mcralx层与陶瓷面层之间容易发生局部剥落失效。

技术实现思路

1、本发明的目的是为了克服现有技术存在的高温防护涂层的mcralx层和陶瓷面层结合力不强,mcralx层与基体和mcralx层与陶瓷面层之间容易发生局部剥落失效的缺陷,提供一种高温防护涂层制备方法及涂层,该金属陶瓷复合涂层的mcralx合金涂层与基体和陶瓷面层的结合力强,不易发生局部剥落失效。

2、为了实现上述目的,第一方面,本发明提供了一种高温防护涂层的制备方法,包括以下步骤:

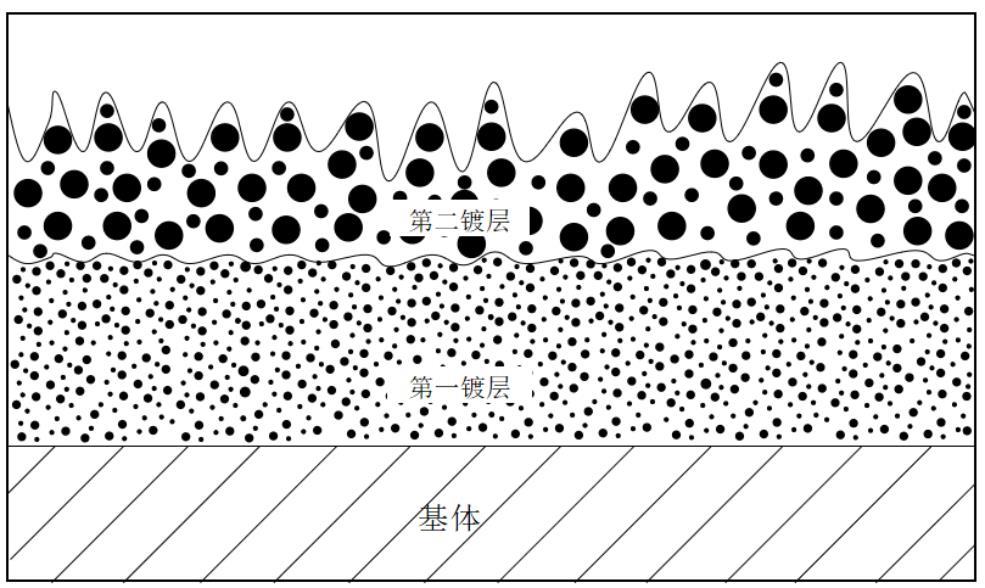

3、将基体置入预镀液中,进行预镀处理,得到预镀层,将镀有所述预镀层的基体置入第一电镀液中,进行第一电镀处理,得到第一镀层,将镀有所述预镀层和第一镀层的基体置入第二电镀液中,进行第二电镀处理,得到第二镀层,对镀有所述预镀层、第一镀层和第二镀层的基体进行真空热处理,在基体上制备得到合金涂层,通过大气等离子喷涂继续在所述合金涂层表面沉积陶瓷层;

4、所述预镀液、第一电镀液、第二电镀液为m基镀液,所述第一电镀液和所述第二电镀液中含有mcralx合金颗粒,所述m为ni或co或nico,所述x选自y、ta、hf、si中的一种或多种,所述第一电镀液中的mcralx合金颗粒的粒度为dv90=8μm~15μm、dv50=5μm~10μm、dv10=2μm~5μm,所述第二电镀液中的mcralx合金颗粒的粒度为dv90μm=16μm~50μm、dv50=11μm~25μm、dv10=2μm~10μm。

5、在一些优选实施方式中,所述mcralx合金颗粒在所述第一电镀液和第二电镀液中的浓度为10g/l~100g/l,m离子在所述第一电镀液和第二电镀液中的浓度为50g/l~90g/l。

6、在一些优选实施方式中,所述第一电镀处理的条件包括:电流密度为1a/dm2~3a/dm2,每隔第一预设时间进行第一搅拌悬浮电镀,所述第一预设时间为20s~40s,每次所述第一搅拌悬浮电镀的时间为20s~40s;

7、所述第二电镀处理的条件包括:电流密度为1a/dm2~3a/dm2,每隔第二预设时间进行第二搅拌悬浮电镀,所述第二预设时间为50s~70s,每次所述第二搅拌悬浮电镀的时间为20s~40s。

8、更优选地,所述第一电镀处理的电镀时间为2h~6h,所述第二电镀处理的电镀时间为1h~3h。

9、在一些优选实施方式中,所述mcralx合金颗粒的组成包括:m:0wt%~10wt%、cr:50wt%~70wt%,al:25wt%~35wt%,x:2wt%~15wt%。

10、在一些优选实施方式中,所述真空热处理的条件包括:温度为900℃~1100℃,时间为1h~8h。

11、在一些优选实施方式中,所述真空热处理的条件包括:真空度为0.001pa~0.1pa。

12、在一些优选实施方式中,所述大气等离子喷涂的条件包括:电流为500a~600a,主气量为1500l/h~2000l/h,送粉率为30g/min~50g/min,喷距为120mm~160mm,陶瓷粉末的粒度为140目~325目。

13、在一些优选实施方式中,所述预镀处理的条件包括:电流密度为5a/dm2~7a/dm2,预镀时间为3min~5min,m离子在所述预镀液中的浓度为25g/l~60g/l。

14、第二方面,本发明提供第一方面所述的制备方法制备得到的高温防护涂层涂层,所述涂层包括合金涂层和陶瓷层,所述合金涂层位于基体上,所述陶瓷层位于所述合金涂层上,所述合金涂层为mcralx合金涂层,所述m为ni或co或nico,所述x选自y、ta、hf、si中的一种或多种,所述合金涂层靠近所述陶瓷层的一侧的粗糙度ra为4μm~8μm,所述合金涂层靠近所述陶瓷层的一侧具有tgo层,所述tgo层的厚度为0.5μm~3.5μm,所述tgo层的成分包括α-al2o3。

15、本发明的高温防护涂层的制备过程中,首先进行预镀处理,预镀液为m基镀液,其次进行第一电镀处理和第二电镀处理,第一电镀处理和第二电镀处理的镀液也为m基镀液,且第一电镀处理和第二电镀处理的镀液中含有mcralx合金颗粒,经过真空热处理,预镀层、第一镀层和第二镀层中的金属元素相互扩散,能够获得mcralx合金涂层。

16、本发明的高温防护涂层的制备方法,首先对基体进行预镀处理获得预镀层,预镀液为m基镀液,在复合涂层的制备过程中,能够提高第一镀层与基体的结合力,能够提升基体与mcralx合金涂层的结合力,抑制mcralx合金涂层与基体之间发生局部剥落失效;制备mcralx合金涂层的过程依次包括预镀处理、第一电镀处理和第二电镀处理,采用“非视线”工艺,避免“视线效应”,获得厚度和表面形貌较为均匀的预镀层、第一镀层和第二镀层,经过真空热处理,预镀层、第一镀层和第二镀层中的金属元素相互扩散,得到厚度和表面形貌较为均匀的mcralx合金涂层,能够减少mcralx合金涂层中的局部应力,能够抑制mcralx合金涂层与基体和mcralx合金涂层与陶瓷层之间发生局部剥落失效;第一电镀液中含有mcralx合金颗粒,第一电镀液中mcralx合金颗粒的粒度为dv90=8μm~15μm、dv50=5μm~10μm、dv10=2μm~5μm,第一电镀液中mcralx合金颗粒的粒度较细,在高温防护涂层的制备过程中,第一镀层厚度和形貌均匀,局部应力小,能够提高第一镀层与预镀层的结合力,进一步提高第一镀层与基体的结合力,能够提高mcralx合金涂层与基体的结合力,第二电镀液中含有mcralx合金颗粒,第二电镀液中合金颗粒的粒度为dv90=16μm~50μm、dv50=11μm~25μm、dv10=2μm~10μm,第二电镀液中mcralx合金颗粒的粒度较粗,在高温防护涂层的制备过程中,第二镀层的表面粗糙度较高,热处理后得到的mcralx合金涂层的表面粗糙度较高,mcralx合金涂层与陶瓷层的机械嵌合面积大,能够提高mcralx合金涂层与大气等离子喷涂沉积的陶瓷层的结合力。

17、本发明的真空热处理过程使得预镀层、第一镀层和第二镀层中的金属元素扩散的同时,在mcralx合金涂层表面缓慢生长了一层稳定致密的tgo层(热生长氧化物层),可减缓复合涂层在服役条件下mcralx合金涂层表面tgo的生长速度,提高tgo层的均匀性,减小tgo内应力,保持mcralx合金涂层与陶瓷层的结合力,提高涂层寿命。

- 还没有人留言评论。精彩留言会获得点赞!