一种自然时效态6xxxAl基材料的人工时效方法

本发明涉及金属基复合材料热处理,具体涉及自然时效态6xxxal基材料的人工时效方法。

背景技术:

1、6xxx系列(al-mg-si系)铝合金具有腐蚀抗性好,质量轻,成形性好等优点。在6xxx铝合金中加入增强相(如陶瓷相、纳米碳等)制备成铝基复合材料,可进一步提高强度、弹性模量和耐疲劳性能。近年来,不同牌号的6xxx铝合金及其复合材料在交通运输、航空航天等领域得到广泛应用。

2、6xxx铝合金及其复合材料在固溶淬火后的室温放置(自然时效)期间具有强度低、塑韧性高的优点,可进行冷成形(矫形、冲压、钣金等)而不开裂,之后再进行人工时效处理,可提升强度,从而满足服役需求。因此,在自然时效态冷成形、人工时效后服役,是6xxx铝合金及其复合材料常见的工艺路线。由此可知,材料在固溶淬火后、人工时效前需要经历一定时间的自然时效。研究表明,对于6xxx铝合金及其复合材料而言,当人工时效前经历自然时效,会导致人工时效后强度和硬度降低,该现象被称作自然时效负效应(或停放效应),严重制约了6xxx铝合金及其复合材料的应用(参照文献f.a.martinsen,f.j.h.ehlers,m.r.holmestad.reversal of the negative natural aging effect in al-mg-si alloys,acta materialia 60(2012)6091-6101报道)。因此,要解决的问题是如何在经历了自然时效的情况下,提高6xxx铝合金或其复合材料人工时效后的强度。

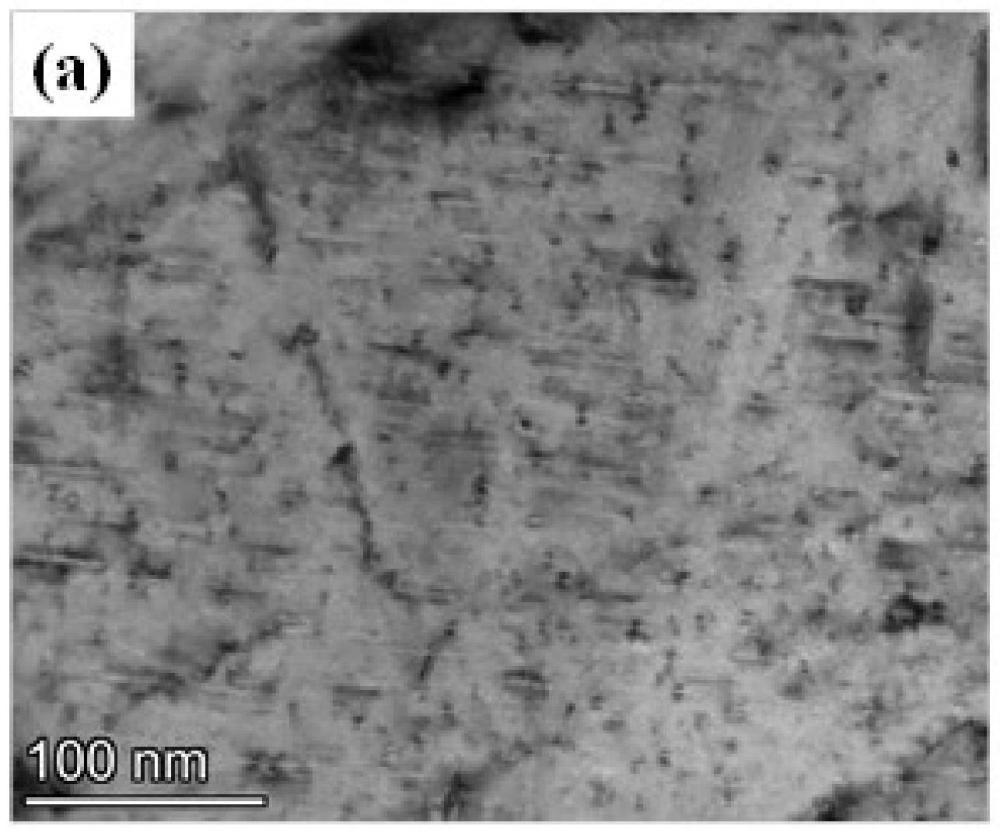

3、自然时效负效应主要由自然时效期间形成的原子团簇引发。这些原子团簇以淬火空位为核心形成,会在人工时效早期稳定存在,导致自由空位浓度和溶质过饱和度降低,进而使β”相(6xxx铝合金及其复合材料的主要强化相)形成受到抑制。随着人工时效时间的延长,部分原子团簇可以逐渐向析出相演变,但并非是β”相,而是尺寸更为粗大、强化效果更差的β’相,导致强度和硬度降低。由此可以看出,减轻自然时效负效应的关键,在于如何使原子团簇尽可能多的向析出相转变,且避免导致析出相粗化。

4、目前,也已提出一些减轻自然时效负效应的方法。比如,通过添加cu元素提高原子团簇和析出相稳定性,进而提高人工时效后的强度;再如,在固溶淬火后、自然时效前施加预时效处理,以促进成分与β”相接近的原子团簇形成,进而促使原子团簇在人工时效时向β”相转变。然而,现有方法均从调控自然时效团簇的性能入手,虽能提高人工时效后的强度,但也存在诸多不足:添加cu元素会加剧自然时效硬化,导致冷成形的性能恶化,还会使耐蚀性降低;而预时效需在淬火后立刻实施,工艺窗口较窄,易发生时效过度和时效不足的问题。前者会导致自然时效硬化加剧,后者则无法有效提高强度。

技术实现思路

1、有鉴于此,本发明提供一种自然时效态6xxxal基材料的人工时效方法,主要目的在于:在不影响自然时效态冷成形性能的前提下,通过调控人工时效工艺,增强人工时效强化能力。

2、为了解决上述问题,本发明的主要提供如下技术方案:

3、一方面,本发明提供一种自然时效态6xxxal基材料的人工时效方法,其中,6xxxal基材料为6xxx铝合金或6xxx铝基复合材料;其中,6xxxal基材料经过固溶、淬火、自然时效处理后,为自然时效态6xxxal基材料;

4、其中,所述自然时效态6xxxal基材料的人工时效方法,包括如下步骤:

5、升温处理:将自然时效态6xxxal基材料以不高于2℃/min的升温速率升温至170~200℃;

6、高温人工时效处理:使升温处理后的自然时效态6xxxal基材料在170~200℃温度下,进行高温人工时效处理至欠时效状态,得到欠时效态6xxxal基材料(在此需要说明的是:“欠时效状态”指的是即时效至峰值硬度(最高硬度)之前);

7、降温处理:将所述欠时效态6xxxal基材料降温至100~130℃;

8、低温人工时效处理:使降温处理后的所述欠时效态6xxxal基材料在100~130℃温度下,进行低温人工时效处理,得到6xxxal基材料。

9、优选的,在所述高温人工时效处理的步骤中:高温人工时效处理的时间为0.5~4h。

10、优选的,在所述降温处理的步骤中:

11、降温方法为:先将所述欠时效态6xxxal基材料置于室温环境中,将炉温降至100~130℃后,再将所述欠时效态6xxxal基材料置于炉内进行所述低温人工时效处理。

12、优选的,在所述降温处理的步骤中:

13、降温方法为:将所述欠时效态6xxxal基材料随炉降温至100~130℃;优选的,降温速率不低于5℃/min。

14、优选的,在所述低温人工时效处理的步骤中:低温人工时效处理的时间为72~144h。

15、再一方面,本发明实施例提供一种6xxxal基材料的制备方法,其中,所述6xxxal基材料为6xxx铝合金或6xxx铝基复合材料;其中,所述制备方法包括如下步骤:

16、步骤s1:制备6xxxal基材料坯锭,并热加工成6xxxal基型材;

17、步骤s2:将所述6xxxal基型材先进行固溶处理、淬火处理后,再进行自然时效处理,得到自然时效态6xxxal基材料;

18、步骤s3:将所述自然时效态6xxxal基材料采用权利要求1-5任一项所述的自然时效态6xxxal基材料的人工时效方法进行处理,得到6xxxal基材料。

19、优选的,在所述步骤s2中:

20、固溶处理的温度为530~560℃、时间为0.5~3h;和/或

21、淬火处理的介质为室温水;和/或

22、所述自然时效处理时,可在任意时间点将6xxxal基型材进行冷成形处理,得到所述自然时效态6xxxal基材料。

23、优选的,所述6xxx铝基复合材料是在所述6xxx铝合金制备过程中添加增强相制备而成;进一步优选的,在所述6xxx铝基复合材料中,所述增强相体积含量为10~40%,优选10~25%;进一步优选的,所述增强相为微米陶瓷相;优选的,所述微米陶瓷相为sic、al2o3、b4c、tic和tib2中的至少一种。

24、优选的,当所述6xxxal基材料为所述6xxx铝基复合材料时,在所述步骤s3中:进行所述高温人工时效处理时:若高温人工时效处理的温度大于等于170℃、小于180℃,则高温人工时效处理的时间大于等于2h、小于3h;若高温人工时效处理的温度大于等于180℃、小于190℃,则高温人工时效处理的时间大于等于1h、小于2h;若高温人工时效处理的温度为大于等于190℃、小于200℃,则高温人工时效处理的时间大于等于0.5h、小于1h;和/或,进行所述低温人工时效处理时,所述低温人工时效的时间为72~120h。

25、优选的,当所述6xxxal基材料为所述6xxx铝合金时,在所述步骤s3中:进行所述高温人工时效处理时:若高温人工时效处理的温度大于等于170℃、小于180℃,则高温人工时效处理的时间大于等于3h、小于4h;若高温人工时效处理的温度大于等于180℃、小于190℃,则高温人工时效处理的时间大于等于2h、小于3h;若高温人工时效处理的温度大于等于190℃、小于200℃,则高温人工时效处理的时间大于等于1h、小于2h。

26、本发明与现有技术相比,本发明的一种自然时效态6xxxal基材料的人工时效方法,至少具有以下有益效果:

27、本发明提供的一种自然时效态6xxxal基材料的人工时效方法,将固溶、淬火处理后的自然时效态6xxxal基材料以不高于2℃/min的升温速率升温至170~200℃(缓慢升温过程)。在此,缓慢升温过程中,团簇成分随时效温度的变化进行充分调整,容易向β”相转变。然后在170~200℃温度下,将升温处理后的所述自然时效态6xxxal基材料进行高温人工时效处理至欠时效状态。在此,β”相在相对较高温度下保温形成,同时也限定材料的状态至欠时效状态,避免时效过程中析出相粗化,且残留一部分合金元素仍处于固溶态,使其在后续低温时效过程中可以继续形成细小析出相。最后,将所述欠时效态6xxxal基材料降温至100~130℃,在100~130℃温度下,将降温处理后的所述欠时效态6xxxal基材料进行低温人工时效处理,得到6xxxal基材料。在此,降低人工时效温度有效解决了溶质析出不充分的问题,不仅抑制粗大析出相析出,还促使残余的合金元素进一步向细小析出相转变。由此可见,本发明中,6xxxal基材料在高温人工时效和低温人工时效的协同作用下,有效增强了6xxxal基材料的强化能力。

28、本发明相比于传统的固溶淬火及自然时效后施加单级人工时效的做法,经本发明多级人工时效(高温人工时效和低温人工时效)处理后的6xxxal基材料,6xxxal基材料人工时效处理后的强度和硬度均有明显的提高。热处理工艺工序简单,可操作性强,有效拓宽了铝合金及其复合材料的应用,适合实际生产过程中大规模应用。

- 还没有人留言评论。精彩留言会获得点赞!