一种化学气相沉积装置及方法与流程

本技术涉及半导体,特别是涉及一种化学气相沉积装置及方法。

背景技术:

1、现有技术中,化学气相沉积装置包括反应腔室、加热器等部件。存在以下问题:

2、①无法在反应腔室内控制反应气体浓度分布。传统气相沉积装置中,反应气体经入口或分流器进入反应腔室后,只能依靠反应气体的流动扩散来进行浓度的自由分布。无法对反应腔内的反应物浓度分布有足够的预测和控制,进而不同位置可能会存在不同的反应沉积速率,不利于工艺的稳定性。

3、②工艺所针对的产品局限性较大。传统气相沉积装置中,要么为了保证反应气体的均匀性,从而每次仅对单个产品进行工艺操作;要么为了提高产量,同时对多个产品进行工艺操作,但其气相沉积均匀性会明显降低。

4、③在衬底全表面或双面沉积的情况下,衬底及腔室空间的温度均匀性尤为重要。传统气相沉积装置中,加热器在保证加热稳定的情况下,无法确保对反应腔及衬底进行均匀加热。

技术实现思路

1、有鉴于此,本技术实施例为解决背景技术中存在的至少一个问题而提供一种化学气相沉积装置及方法。

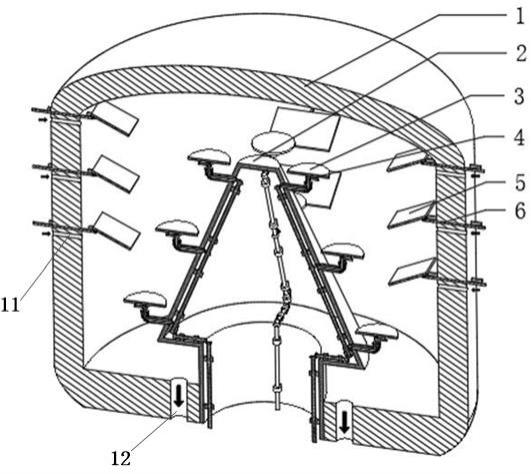

2、第一方面,本技术实施例提供了一种化学气相沉积装置,包括:

3、外壳体,所述外壳体内形成有反应腔室;所述外壳体的侧壁设有若干进气口,所述进气口用于供反应气体从所述外壳体外部通入所述反应腔室;

4、衬底,设置于所述反应腔室内;

5、导流板,设置于所述反应腔室内,所述导流板配置于部分或全部的所述进气口,所述导流板位于对应的所述进气口的进气路径上以引导通入的所述反应气体的流向;

6、导流板控制组件,与所述导流板连接,用于改变所述的导流板的朝向角度。

7、本技术实施例提供了的化学气相沉积装置,能够在反应腔室内控制反应气体浓度分布。导流板对应于每个进气口设置,便于批量调整或单独调整,适应性强。

8、结合本技术的第一方面,在一可选实施方式中,所述导流板控制组件包括:

9、驱动组件;

10、活动杆,一端连接所述驱动组件,另一端连接所述导流板。

11、该可选实施方式中,活动杆的设置可以便于驱动组件从远离导流板的位置带动导流板转动。

12、结合本技术的第一方面,在一可选实施方式中,所述导流板的一侧开设有轨道,所述轨道滑动连接有滑动块;

13、所述导流板控制组件还包括固定杆,所述固定杆一端固定在所述外壳体的侧壁上,另一端通过第一转动轴连接所述滑动块。

14、该可选实施方式中,通过滑动块设置增加了导流板的活动自由度,因此驱动组件的活动方式可以更加简单,降低驱动组件的成本。

15、结合本技术的第一方面,在一可选实施方式中,所述化学气相沉积装置还包括内支撑壳体,所述内支撑壳体设置在所述外壳体内部,所述衬底连接于所述内支撑壳体的侧壁;

16、所述内支撑壳体的内侧中空,设置有由内侧延伸至外侧的转动驱动机构,所述转动驱动机构与所述衬底连接以驱动所述衬底转动。

17、该可选实施方式中,衬底可以实现自转,衬底的转动能够进一步提升沉积产品的均匀性。

18、结合本技术的第一方面,在一可选实施方式中,所述转动驱动机构包括:

19、沿至少部分所述衬底排布方向设置的齿轮传动杆组,所述齿轮传动杆组通过轴承组件固定在所述内支撑壳体的侧壁内侧。

20、该可选实施方式中,通过齿轮传动杆组来传动的方式,更加适合对多个有序排列的衬底的同步传动,比其他传动方式更有优势。

21、结合本技术的第一方面,在一可选实施方式中,所述内支撑壳体的侧壁外侧通过支架定位管安装有旋转架,所述衬底安装在所述旋转架上;

22、所述齿轮传动杆组的动力输出端穿过所述支架定位管内部连接所述旋转架,动力输入端与旋转驱动件连接。

23、该可选实施方式中,旋转架的结构便于支撑衬底以及带动衬底,支架定位管便于在内支撑壳体上固定旋转架且便于齿轮传动杆组穿过,并起到对齿轮传动杆组保护的作用。

24、结合本技术的第一方面,在一可选实施方式中,所述内支撑壳体的侧壁呈锥形,若干的所述衬底沿所述锥形的圆周排列和/或沿所述锥形的母线排列;

25、所述化学气相沉积装置还包括加热器,所述加热器设置在所述内支撑壳体的侧壁内侧,且所述加热器的加热丝沿所述内支撑壳体的侧壁螺旋形盘绕;

26、所述加热丝盘绕形成与所述内支撑壳体的侧壁匹配的锥形形状。

27、该可选实施方式中,对衬底之间采用横向和纵向的立体布局,均匀的分散了若干的衬底,方便批量生产。加热器则通过螺旋形盘绕方式使自身形成锥形,能够很好地与内支撑壳体的形状相匹配,能够提升对各个不同的衬底加热的均匀性。

28、第二方面,本技术实施例提供了一种化学气相沉积方法,所述方法包括:

29、s1,在化学气相沉积装置的反应腔室内设置导流板,并使所述导流板位于对应的进气口的进气路径上;

30、s2,控制所述导流板改变朝向角度,使通入所述反应腔室的反应气体集中在对应的衬底上的反应气体浓度分布改变。

31、本技术实施例提供了的化学气相沉积方法,能够在反应腔室内控制反应气体浓度分布。

32、结合本技术的第二方面,在一可选实施方式中,步骤s2中,还控制所述衬底旋转。该可选实施方式中,衬底的转动能够进一步提升产品沉积的均匀性。

33、结合本技术的第二方面,在一可选实施方式中,在步骤s2之前,根据化学气相沉积装置的结构参数、通入的所述反应气体的密度、进气口的反应气体流速的参数,获得每一个所述导流板所需要的朝向角度。

34、该可选实施方式中,可以通过预先计算的方式,在产品生产前得到最合适的导流板朝向角度,有利于产品生产时处于最佳的工艺状态。

35、结合本技术的第二方面,在一可选实施方式中,还包括步骤s3:

36、监测所述衬底表面温度和浓度数据;

37、根据所述表面温度和浓度数据,确定所述衬底上的表面沉积速率;

38、从若干个所述衬底中区分出表面沉积速率大于预设范围的第一类衬底以及表面沉积速率小于所述预设范围的第二类衬底;

39、控制所述第一类衬底所对应的导流板的朝向角度往所述第二类衬底一侧偏移。

40、该可选实施方式中,通过实时监测的方式,利用监测到的数据反馈,更好的调整导流板,优化反应腔室的反应气体浓度。

41、本技术实施例所提供的化学气相沉积装置及方法,通过在进气口的位置设置导流板对反应腔室通入的反应气体流向进行引导,并利用导流板控制组件对导流板的朝向角度进行调节,使反应腔室内的衬底附近的反应气体浓度能够调节到较佳范围,有利于提升工艺稳定性。导流板对应于每个进气口设置,便于批量调整或单独调整,适应性强。

42、本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!