镁合金多液流顺序合金化净密铸锭方法及其装置

本发明涉及镁合金熔炼,更具体的涉及镁合金多液流顺序合金化净密铸锭方法及其装置。

背景技术:

1、镁合金是最轻的金属结构材料,其在交通运输装备轻量化领域应用潜力巨大。镁合金在轻量化应用方面意义巨大,半连续铸锭是上述变形镁合金承力结构制件加工成形的主要原材料形式,通过对半连续铸锭合理塑性成形加工,如挤压、轧制、锻造而形成的长大挤压型材、轧制板材及体积成形制件,可较好地支持轻量化装备的制造过程实现。

2、净密铸锭,即要保证镁合金凝固成形过程中洁净性与致密性,是镁合金作为工业规模化应用的基础技术保证,稳定高效地实现净密铸锭对镁合金半连续铸锭环节意义重大,可以合理预期,与此关联的后续热处理强化、塑性成形(如挤压、轧制、锻造等)品质会稳定提升,促进镁合金下游应用。

3、现有工业镁合金铸锭技术一般采用半连续铸造方法,然而由于对镁合金内禀性能的认知不足,例如镁合金铸造全过程一般对铸造环境极为敏感,易形成相关环境作用产物劣化铸锭性能等,导致一般镁合金铸锭良率较低且不稳定,由此导致生产成本居高不下,不利于镁合金品质化设计与应用推广。

4、一般的铸锭系统多采用“单液流混合浇铸”,即将纯镁及所有的合金物料放入唯一的坩埚中熔化均匀后,然后通过移液管吸注或者坩埚倾倒将合金化熔体置入凝固装置凝固成形(参照图1中的左图)。上述方案对于只包含独立组元的合金系统较为适用,一般通过熔剂辅助纯净化并与合金化过程同时进行,容易将未除净杂质或过量添加的熔剂引入浇铸过程进而残留在最终合金制品影响性能发挥。

5、并且对于有反应组元特别是生成大于熔体平均密度的第二相存在,可能沉降坩埚底部,或熔剂吸附沉降的氧化夹杂混合形成底渣,导致反应组元无法有效进入凝固铸锭中,最终所得铸锭的成分和组元与设计不符,无法实现精准合金化效应。

技术实现思路

1、针对以上问题,本发明基于镁及镁合金材料高温熔体易氧化等内禀特性,提出了一种工业镁合金净密铸锭方法及其装置,在不显著改变现有装置构型与成本投入的前提下,可有效保障全过程合金铸锭品质,特别是对镁合金熔体氧化物夹杂的去除及合金化的精准设计方面提升明显,实现了镁合金铸锭的高品质化设计与应用。

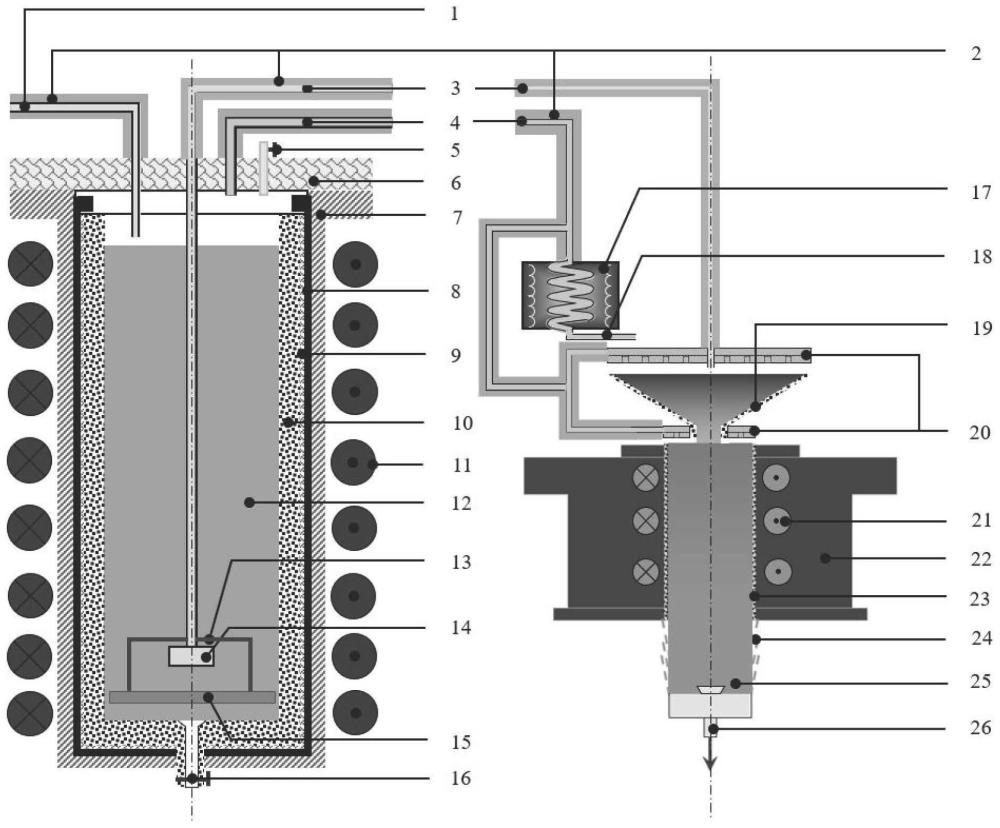

2、本发明的第一个目的是提供一种镁合金多液流顺序合金化净密铸锭装置,包括炉体,还包括:

3、多个熔合组件,所述熔合组件包括坩埚和加热组件,所述坩埚的顶部分别连通有与合金液导入管的一端、热态保护气体导入管的一端、合金液导出管的一端、通气阀的一端;所述坩埚底部设有出渣口;所述坩埚外侧设有所述加热组件;

4、除渣组件,其设于坩埚底部,所述除渣组件包括渣液分离器、滤渣板,所述渣液分离器与所述合金液导出管的一端连通;所述滤渣板与所述合金液导出管的侧壁连接;

5、热态保护组件,包括气体加热器、热态气体布风装置和进气口;所述进气口设于所述气体加热器底部,且与所述气体加热器连通,所述气体加热器与所述热态保护气体导入管的另一端连通;所述热态气体布风装置与所述热态保护气体导入管连通;

6、净密铸锭组件,包括中间舱、结晶器、降温装置和引锭器,所述合金液导出管的另一端与所述中间舱连通,设于所述热态气体布风装置环绕设置在所述中间舱上,所述中间舱底部与所述结晶器连通,所述结晶器上设有降温装置,所述引锭器设于所述结晶器底部。

7、在本发明的一个实施例中,所述渣液分离器包括上圆形组件和下圆形组件;

8、所述上圆形组件包括内圆形结构支撑板、上底板、多个外分流肋板、多个内分流肋板、过滤网;所述内圆形结构支撑板与所述上底板固定连接,所述上底板的中心处设有出液口,所述上圆形组件通过所述出液口与所述合金液导出管的一端连通,多个所述内分流肋板和多个所述外分流肋板以出液口为中心从内到外环状设于所述上底板,多个所述内分流肋板之间及多个所述外分流肋板之间插接所述过滤网;

9、所述下圆形组件包括外圆形结构支撑板、槽板、下底板;所述外圆形结构支撑板与所述下底板固定连接,所述下底板上设有多个入液口,所述槽板与所述下底板固定连接;

10、所述内圆形结构支撑板配合所述外圆形结构支撑板进行扣接。

11、在本发明的一个实施例中,所述滤渣板通过连接杆与所述合金液导出管的侧壁连接;所述滤渣板上设有滤渣孔、入液孔和转动封盖,所述转动封盖与所述滤渣板转动连接,通过所述转动封盖的转动实现对所述入液孔的封堵与开孔。

12、在本发明的一个实施例中,所述结晶器内设有石墨成形通道;

13、所述降温装置包括水冷管路和喷淋装置,所述水冷管路设于所述石墨成形通道内壁,所述喷淋装置设于结晶器石墨成形通道下端环形邻侧。

14、在本发明的一个实施例中,所述坩埚包括坩埚锅体和钢制炉盖,所述坩埚锅体由外到内依次包括钢制锅体、钢制吊装框架、导热缓冲垫、高纯高密度石墨坩埚舱室。

15、在本发明的一个实施例中,所述合金液导入管、所述合金液导出管、所述热态保护气体导入管上均设有保温层。

16、本发明的第二个目的是提供一种镁合金多液流顺序合金化净密铸锭方法,基于上述净密铸锭装置,包括以下步骤:

17、装料前,合金液导入管、合金液导出管通过电加热升温使得管壁温度高于合金熔点50℃以上;

18、冷态惰性气体由进气口进入气体加热器,加热气体温度至600-800℃,通过热态气体导入管进入坩埚内形成热态惰性气体保护氛围;热态气体布风装置用于保护中间舱与结晶器内的镁合金熔体液面不受氧化污染与低温环境影响;

19、将多个待熔化的镁合金原料分别置于多个所述坩埚内在热态惰性气体保护氛围下进行熔炼形成部分合金化熔体后,将渣液分离器、滤渣板与合金液导出管连接下降至坩埚底部进行部分合金化熔体除渣,得到多个纯净的部分合金化熔体;

20、将多个纯净的部分合金化熔体分别通过多个合金液导出管流入最终合金化坩埚的合金液导入管,然后进入到坩埚内进行混合,将渣液分离器、滤渣板与合金液导出管连接下降至坩埚底部对进行部分合金化熔体除渣,得到最终镁合金熔体;

21、最终镁合金熔体通过合金液导出管依次输送到中间舱;然后流入结晶器,在所述降温装置的作用下进行冷却,凝固成形后通过引锭器拉出,拉出过程对铸锭进行二次冷却。

22、在本发明的一个实施例中,镁合金原料为纯度>99.98%的高纯镁,纯度>99.99%的高纯锌,纯度>99.99%的高纯铝。

23、在本发明的一个实施例中,惰性气体为纯度为99.999%以上的氩气。

24、与现有技术相比,本发明具有以下有益效果:

25、本发明基于镁及镁合金的内禀功能特性,针对工业镁合金设计了“低氧化夹杂全过程品质化技术”,实现了净密铸锭成形,可显著提升下游热处理强化、塑性成形制造及表面防护过程中基材服役性能。

26、本发明首先将部分独立组元组合混合熔化,并通过过程除杂保证得到纯净的部分合金化溶液,然后将各个部分纯净化后的合金化溶液按照设计反应顺序完成浇铸,在浇铸过程生成设计的反应组元并均匀分散在顺序浇铸的混合熔体中,保证最终制备纯净的、合金组元精准可控的、组织均匀致密的镁合金原材料。

27、本发明设置了除渣装置,待物料完全熔化形成部分合金化熔体后,将渣液分离器与滤渣板随同合金液导出管连接一同下降至坩埚底部,一方面通过滤渣板清滤大尺寸熔渣,具体通过均匀分布的滤渣孔进行过滤,另一方面利用渣液分离器进行二次过滤,具体的,外分流肋板与内分流肋板环状均匀分布,通过同层分流肋板间隔区域插接的过滤网实现二次滤渣;本发明通过除渣装置可以及时有效的去除熔炼过程中物料带入的原生氧化物、过程氧化物夹渣及其他杂质。

- 还没有人留言评论。精彩留言会获得点赞!