一种板材棱边打磨设备的制作方法

本发明涉及打磨,尤其涉及一种板材棱边打磨设备。

背景技术:

1、光伏组件生产过程中包括层压工序,层压形成的层压件的四周棱边存在多余的胶,为不影响后续工艺的实施,须将棱边上的残胶剔除。

2、为将残胶清理干净,一般首先采用削边设备将残胶刮除,之后进行打磨。现有技术中的打磨设备仅能对单一型号的板材进行打磨,打磨设备的适应范围较窄,对于需要打磨的不同型号的板材需要匹配不同的打磨设备,增加了成本。

技术实现思路

1、本发明的目的在于提供一种板材棱边打磨设备,能够对不同型号的板材进行打磨,扩大了打磨设备的适用范围,节约成本。

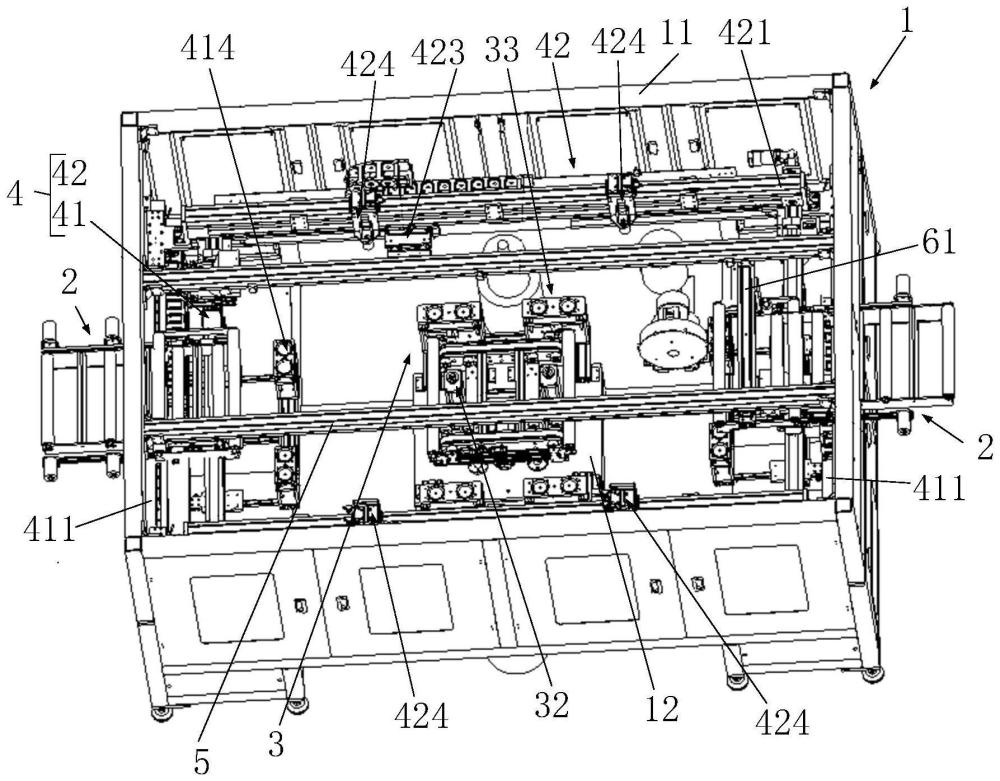

2、为了实现上述目的,本发明提供一种板材棱边打磨设备,该板材棱边打磨设备包括机架、两个输送组件、接收组件和打磨组件,机架具有打磨工位。两个输送组件设置于机架,且分别位于打磨工位的进料侧和出料侧,用于沿第一方向输送板材。接收组件设置于机架,接收组件位于打磨工位,接收组件与输送组件对接,以接收位于进料侧的输送组件输送的板材并将板材定位于打磨工位,以及将板材输送至位于出料侧的输送组件上。打磨组件用于打磨接收组件所接收的板材的棱边,打磨组件沿靠近或远离接收组件的方向可移动地设置于机架。

3、采用上述技术方案时,两个输送组件设置于机架,且分别位于打磨工位的进料侧和出料侧,其中,位于进料侧的输送组件将板材输送至位于打磨工位上的接收组件上后,接收组件还将接收的板材吸附定位于打磨工位上,以避免在打磨组件打磨板材的棱边时,板材移动,出现无法打磨的现象。打磨组件沿靠近或远离接收组件的方向可移动地设置于机架,打磨组件不仅能对板材的整条棱边进行打磨,提升对板材棱边打磨的全面性,而且能够根据实际待打磨的板材的尺寸调整打磨组件与机架的相对位置关系,从而能够调整打磨组件与待打磨板材的位置关系,使得打磨组件与板材的棱边接触,以对板材棱边进行打磨,进一步地,实现对不同型号的板材进行打磨,扩大了板材棱边打磨设备的适用范围,对于不同型号尺寸的板材,无需单独配备相匹配的板材棱边打磨设备,节约了成本。在打磨组件打磨完后,位于出料侧的输送组件接收打磨后的板材,并输出板材,由此实现板材的自动输送和打磨。

4、在一种可能的实现方式中,每个输送组件均包括第一承载架和多个轴线相互平行且并列设置的第一电动滚轮,第一承载架固定设置于机架,多个第一电动滚轮沿第一方向依次排布设置于第一承载架,轴线垂直于第一方向。

5、采用上述技术方案时,第一电动滚轮转动时,在摩擦力的作用下驱动板材运动,多个第一电动滚轮接力驱动板材沿第一方向运动,从而实现板材的输送。

6、在一种可能的实现方式中,第一承载架开设有容纳槽,每个输送组件均还包括活动架、第二承载架和多个轴线相互平行且并列设置的第二电动滚轮,活动架沿第一方向可移动地设置于第一承载架,活动架相对第一承载架具有伸出位置和缩回位置。在伸出位置,活动架的第一端远离第一承载架,且第一端位于靠近打磨工位处。在缩回位置,活动架的第一端靠近第一承载架,且第一端位于远离打磨工位处。第二承载架的一端可转动设置于活动架的靠近打磨工位的第一端。多个第二电动滚轮沿第一方向依次排布设置于第二承载架,且第二电动滚轮的轴线与第一电动滚轮的轴线平行,在活动架处于缩回位置时,位于第二承载架的另一端的第二电动滚轮容纳于容纳槽中,在活动架处于伸出位置时,第二承载架的另一端支撑于活动架上。

7、采用上述技术方案时,在活动架处于缩回位置时,活动架的第一端相对第一承载架移动远离打磨工位,第二承载架相对第一承载架处于折叠状态,位于第二承载架的另一端的第二电动滚轮容纳于容纳槽中,此种情况下,第二承载架与第一承载架存在重合区域,输送组件与接收组件之间的距离增大。在活动架处于伸出位置时,活动架的第一端相对第一承载架移动靠近打磨工位,第二承载架的另一端支撑于活动架上,此时,第二承载架与第一承载架不存在重合区域,由此使输送组件与接收组件之间的距离减小。相较于活动架处于缩回位置,当活动架处于伸出位置时,输送组件在第一方向上的尺寸增大,输送组件与接收组件之间的距离较小。由此表明,当活动架在伸出位置和缩回位置之间切换时,能够改变输送组件与接收组件之间的距离。在传送较小尺寸的板材时,可以使活动架处于伸出位置,以延长输送组件在第一方向上的尺寸,减小输送组件与接收组件之间的距离,避免板材从输送组件与接收组件之间的间隙掉落。在传送较大尺寸的板材时,可以使活动架处于缩回位置,以缩短输送组件在第一方向上的尺寸,增大输送组件与接收组件之间的距离,避免输送组件对板材输送至接收组件造成干扰。由此表明,可以通过改变输送组件在第一方向上的尺寸,以便于在输送不同尺寸的板材时,使得输送组件与接收组件对接。如此,能够提升输送组件的利用率。

8、在一种可能的实现方式中,第一电动滚轮的顶面与第二电动滚轮的顶面共面。

9、采用上述技术方案时,避免板材的棱边与第一电动滚轮或第二电动滚轮碰撞,造成板材的损坏,无法顺利完成输送。

10、在一种可能的实现方式中,接收组件包括接收机构和第一吸附定位机构,接收机构设置于机架,用于接收位于进料侧的输送组件输送的板材,并将板材输送至位于出料侧的输送组件上。第一吸附定位机构设置于机架,用于将接收机构接收的板材吸附定位于打磨工位,接收机构还用于将接收的板材释放至第一吸附定位机构上。

11、采用上述技术方案时,接收机构与输送组件对接,以实现板材的沿第一方向的输送。接收机构接收位于进料侧的输送组件输送的板材后,将所接收的板材释放至第一吸附定位机构上,第一吸附定位机构用于将板材吸附定位于打磨工位,以避免在打磨组件打磨板材的棱边时,板材移动,出现无法打磨的现象。

12、在一种可能的实现方式中,接收机构包括第一驱动缸、承载板和传送部件,第一驱动缸设置于机架,第一驱动缸位于打磨工位。承载板设置于第一驱动缸的驱动端,第一驱动缸用于驱动承载板升起或降下。传送部件设置于承载板,用于与输送组件对接。

13、在一种可能的实现方式中,在承载板处于升起状态时,传送部件接收并传送板材。在承载板处于降下状态时,传送部件与板材脱离接触,以将板材释放至第一吸附定位机构上。

14、采用上述技术方案时,第一驱动缸驱动承载板上升使得承载板处于升起状态时,传送部件与输送组件对接,能够接收并传送板材。之后,第一驱动缸驱动承载板下降,使得承载板处于降下状态时,传送部件与板材脱离接触,并将板材释放至第一吸附定位机构上,避免传送部件干扰第一吸附定位机构吸附定位板材,出现板材移动的现象。

15、在一种可能的实现方式中,传送部件包括多个互相平行且沿第二方向依次排布设置的传送带,第一方向与第二方向相垂直。传送带沿第一方向输送板材,至少两个传送带分别位于承载板的平行于第一方向的两侧,以提升传送部件传送板材时的平稳性。

16、在一种可能的实现方式中,传送部件包括多个轴线相互平行且沿第一方向依次排布设置的第三电动滚轮,第三电动滚轮的轴线与第二方向平行,至少两个第三电动滚轮分别位于承载板的平行于第二方向的两侧,第一方向与第二方向相垂直。

17、采用上述技术方案时,丰富了传送部件的多样性,便于根据实际情况选择。当传送部件包括多个平行设置的传送带和多个轴线相互平行且沿第一方向依次排布设置的第三电动滚轮时,能够提升传送部件传送板材时的平稳性。

18、在一种可能的实现方式中,相邻的两个第三电动滚轮能够相互靠近或远离。

19、采用上述技术方案时,可以根据实际传送的板材的尺寸调整相邻两个第三电动滚轮之间的距离,提升传送部件的适配性。

20、在一种可能的实现方式中,传送部件还包括第一驱动结构,设置于承载板,用于驱动传送带运动。

21、采用上述技术方案时,第一驱动结构为传送带提供动力,进一步地为传送板材提供动力,提升板材棱边打磨设备的机械化。

22、在一种可能的实现方式中,第一驱动结构包括第一驱动电机、传动轴、多个第一主动轮和多个第一从动轮,第一驱动电机设置于承载板,传动轴设置于第一驱动电机的驱动端,第一驱动电机用于驱动传动轴转动。多个第一主动轮设置于传动轴,多个第一从动轮设置于承载板。其中,每个传送带对应一个第一主动轮和至少两个第一从动轮,至少两个第一从动轮沿第一方向间隔设置,第一主动轮和第一从动轮通过传送带传动连接。

23、采用上述技术方案时,当第一驱动电机驱动传动轴转动时,同步带动第一主动轮转动,在传送带的传送作用下,进一步地,带动从动轮转动,以实现板材的输送。

24、在一种可能的实现方式中,第一吸附定位机构包括支撑柱、安装板和第一吸盘,支撑柱的一端设置于机架,安装板设置于支撑柱的另一端,第一吸盘设置于安装板,第一吸盘用于吸附定位板材。

25、在一种可能的实现方式中,第一吸盘位于相邻的两个传送带之间和/或位于相邻的两个第三电动滚轮之间。

26、采用上述技术方案时,以确保第一吸盘能够与板材吸附接触,便于第一吸附定位机构将板材吸附定位于打磨工位上。同时,能够增强板材棱边打磨设备的结构整体性,避免第一吸附定位机构对其它组件造成干扰。

27、在一种可能的实现方式中,接收组件还包括第二吸附定位机构,沿第二方向可移动地设置于机架。多个第二吸附定位机构沿第一方向排布,且分别位于接收机构的平行于第一方向的两侧。位于接收机构的平行于第一方向两侧的第二吸附定位机构能够在第二方向上相互靠近或远离。第一方向与第二方向相垂直。

28、采用上述技术方案时,当板材在第二方向上的尺寸较大时,第二吸附定位机构能够吸附板材的远离板材中心的位置,提供辅助的支撑力,增强对板材的吸附定位作用,提升对板材定位的稳固性,防止板材发生形变。不仅如此,第二吸附定位机构沿第二方向可移动地设置于机架,可以根据实际的板材的尺寸进行调整第二吸附定位机构吸附的板材的位置,以避免板材发生形变。同时,提升了接收组件的适用范围。

29、在一种可能的实现方式中,接收组件还包括移动板,位于接收机构的同一侧的多个第二吸附定位机构固定于移动板,移动板沿第二方向可移动地设置于机架。第二吸附定位机构包括架体、第二驱动缸、连接板和第二吸盘,架体沿第一方向可移动地设置于移动板,第二驱动缸设置于架体,连接板设置于第二驱动缸的驱动端,第二驱动缸用于驱动连接板升起或降下。第二吸盘设置于连接板,用于吸附定位板材。

30、采用上述技术方案时,当板材在第二方向上的尺寸较大时,可以控制第二驱动缸驱动连接板上升,以确保第二吸盘能够吸附板材。当板材在第二方向上的尺寸较小时,可以控制第二驱动缸驱动连接板下降,以避免第二吸盘对打磨组件打磨板材时造成干扰。

31、在一种可能的实现方式中,打磨组件包括两个相对设置的第一打磨组件,沿第一方向可移动地设置于机架。两个第一打磨组件分别位于接收组件的平行于第二方向的两侧,两个第一打磨组件能够沿第一方向相对靠近或远离。

32、采用上述技术方案时,第一打磨组件能够对板材的平行于第二方向的棱边进行打磨,同时,两个第一打磨组件能够沿第一方向相对靠近或远离,能够根据实际板材的在第一方向上的尺寸调整第一打磨组件与机架之间的相对位置,从而对不同型号的板材进行打磨,提升了打磨组件的适用范围。

33、在一种可能的实现方式中,打磨组件包括两个相对设置的第二打磨组件,沿第二方向可移动地设置于机架。两个第二打磨组件分别位于接收组件的平行于第一方向的两侧,两个第二打磨组件能够沿第二方向相对靠近或远离。

34、采用上述技术方案时,第二打磨组件能够对板材的平行于第一方向的棱边进行打磨,同时,两个第二打磨组件能够沿第二方向相对靠近或远离,能够根据实际板材的在第二方向上的尺寸调整第二打磨组件与机架之间的相对位置,从而对不同型号的板材进行打磨,提升了打磨组件的适用范围。

35、在一种可能的实现方式中,第一打磨组件包括第一型材、第一移动机构和第一打磨机构,第一型材沿第一方向滑动设置于机架,第一型材沿第二方向延伸。第一移动机构设置于第一型材,第一移动机构的导轨沿第二方向延伸。第一打磨机构用于打磨板材的平行于第二方向的棱边,第一打磨机构设置于第一移动机构的滑块上,第一移动机构的滑块滑动连接于第一移动机构的导轨。

36、采用上述技术方案时,在第一移动机构的滑块和导轨的作用下,第一打磨机构能够沿着第二方向移动,从而对板材的平行于第二方向的棱边进行打磨,提升对板材棱边打磨的全面性。

37、在一种可能的实现方式中,第二打磨组件包括第二型材、第二移动机构和第二打磨机构,第二型材沿第二方向滑动设置于机架,第二型材沿第一方向延伸。第二移动机构设置于第二型材,第二移动机构的导轨沿第一方向延伸。第二打磨机构用于打磨板材的沿第一方向延伸的棱边,第二打磨机构设置于第二移动机构的滑块上,第二移动机构的滑块滑动连接于第二移动机构的导轨。

38、采用上述技术方案时,在第二移动机构的滑块和导轨的作用下,第二打磨机构能够沿着第一方向移动,从而对板材的平行于第一方向的棱边进行打磨,提升对板材棱边打磨的全面性。

39、在一种可能的实现方式中,第一打磨机构包括支撑板、基板、第二驱动结构、打磨轮和第三驱动结构,支撑板设置于第一移动机构的滑块上,基板滑动设置于支撑板。第二驱动结构设置于基板,第二驱动结构的驱动端连接支撑板,用于驱动基板相对于支撑板滑动。打磨轮用于打磨板材的棱边,第三驱动结构设置于基板,第三驱动结构与打磨轮连接,用于驱动打磨轮转动。

40、采用上述技术方案时,第三驱动结构与打磨轮连接,能够驱动打磨轮转动,从而对板材进行打磨。第三驱动结构设置于基板,而基板滑动设置于支撑板,且在第二驱动结构的作用下,基板能够相对于支撑板滑动,从而带动打磨轮相对于支撑板滑动,使得打磨轮向靠近或远离板材的平行于第二方向的棱边移动,实现对板材的平行于第二方向的棱边进行打磨或停止打磨。

41、在一种可能的实现方式中,第一打磨机构还包括防尘罩,可拆卸地设置于基板,打磨轮位于防尘罩内。防尘罩上开设有与板材相对应的通道或防尘罩的一侧能够被板材挤压形成用于使板材的棱边进入防尘罩内的通道。

42、采用上述技术方案时,便于待打磨板材的棱边进入防尘罩内,以使打磨轮在防尘罩内对板材的棱边进行打磨,防尘罩的设置能够将打磨时产生的粉尘阻挡限位在防尘罩内,避免粉尘飞溅。

43、在一种可能的实现方式中,防尘罩包括防尘罩本体、侧部隔离毛刷和相对设置的两个端部隔离毛刷,防尘罩本体具有连通的进口端和出口端,进口端的相对设置的两第一侧壁上开设有用于通过板材的避让槽。相对设置的两个端部隔离毛刷,分别连接于进口端的开口的相对的两第二侧壁上,第一侧壁与第二侧壁相交,端部隔离毛刷的刷毛的延伸方向与出口端至进口端的方向相交,两个端部隔离毛刷之间用于形成与避让槽连通的通道。侧部隔离毛刷设置于第一侧壁,侧部隔离毛刷的刷毛的延伸方向平行于出口端至进口端的方向。

44、采用上述技术方案时,端部隔离毛刷和侧部隔离毛刷能够阻挡粉尘从防尘罩内溅出。同时,当打磨后的板材从防尘罩内退出时,端部隔离毛刷和侧部隔离毛刷能够对板材表面进行清扫,避免板材表面堆积粉尘。端部隔离毛刷的刷毛的延伸方向与出口端至进口端的方向相交,以便于当板材通过避让槽时,两个端部隔离毛刷被板材挤压分开形成通道,使得板材从两个端部隔离毛刷之间穿过。侧部隔离毛刷的刷毛的延伸方向平行于出口端至进口端的方向,当板材的棱边通过避让槽时,能够将侧部隔离毛刷的位于避让槽位置处的刷毛分开,以形成通道。

45、在一种可能的实现方式中,第一打磨机构还包括吸尘部件,与防尘罩本体的出口端连通,用于吸附第一打磨机构打磨板材的棱边产生的粉尘。

46、采用上述技术方案时,吸尘部件用于吸附粉尘,避免粉尘在打磨空间内聚集,影响打磨工作,同时避免粉尘残留在板材表面,影响板材的美观性和后续加工。

47、在一种可能的实现方式中,第一打磨机构和第二打磨机构的结构相同。

48、采用上述技术方案时,便于进行批量生产,同时,在安装第一打磨机构和第二打磨机构时,无需对第一打磨机构和第二打磨机构进行辨别,可直接进行安装。

49、在一种可能的实现方式中,第一打磨组件还包括第三吸附定位机构,设置于第一型材,第三吸附定位机构能够沿第一方向向靠近或远离接收组件的方向移动。

50、采用上述技术方案时,当板材在第一方向上的尺寸较大时,第三吸附定位机构能够吸附板材的远离板材中心的位置,提供辅助的支撑力,增强对板材的吸附定位作用,提升对板材定位的稳固性,防止板材发生形变。不仅如此,第三吸附定位机构能够沿第一方向向靠近或远离接收组件的方向移动,可以根据实际的板材的尺寸进行调整第三吸附定位机构吸附的板材的位置,以避免板材发生形变。同时,提升了第三吸附定位机构的适用范围。

51、在一种可能的实现方式中,第二打磨组件还包括第一限位机构,设置于第二型材,用于对板材的沿第一方向延伸的棱边进行抵挡限位。

52、采用上述技术方案时,第一限位机构用于限制板材在打磨工位沿第二方向上的位置,避免板材错位,导致第二打磨机构打磨板材时出现打磨过渡现象,造成板材的损坏。

53、在一种可能的实现方式中,第一限位机构包括第三驱动缸和挡块,第三驱动缸设置于第二型材,挡块设置于第三驱动缸的驱动端,第三驱动缸用于驱动挡块沿第二方向移动。

54、采用上述技术方案时,在第三驱动缸驱的作用下,挡块能够在第二方向上向靠近板材的方向移动,并与板材接触时,能够对板材在第二方向上进行限位。

55、在一种可能的实现方式中,板材棱边打磨设备还包括第三型材和第二限位机构,第三型材设置于机架,第三型材沿第一方向延伸。第二限位机构沿第一方向滑动设置于第三型材,第二限位机构用于对板材的靠近出料侧的且沿第二方向延伸的棱边进行抵挡限位。

56、采用上述技术方案时,第二限位机构沿第一方向滑动设置于第三型材,可以根据实际的板材的尺寸进行调整第二限位机构在第三型材上的位置,从而对位于打磨工位上的不同型号的板材在第一方向上的位置进行限位,扩大第二限位机构的适用范围,提升板材在打磨工位上的位置精准性。

57、在一种可能的实现方式中,第二限位机构包括支撑杆、旋转气缸和限位柱,支撑杆沿第二方向延伸,支撑杆沿第一方向滑动设置于第三型材。旋转气缸设置于支撑杆,限位柱设置于旋转气缸的驱动端,旋转气缸用于驱动限位柱在与第一方向相垂直的平面内旋转。

58、采用上述技术方案时,在旋转气缸的作用下,限位柱能够在与第一方向相垂直的平面内旋转,当限位柱向下旋转时,能够与板材位于第一方向前端的棱边限位接触,从而对板材在第一方向上的位置进行限位。

- 还没有人留言评论。精彩留言会获得点赞!