一种具有氮化耐腐蚀层的低合金高强度钢构件及其制备方法与流程

本发明涉及金属材料加工,尤其涉及一种具有氮化耐腐蚀层的低合金高强度钢构件及其制备方法。

背景技术:

1、低合金高强度钢作为典型的海洋工程结构用钢,具有优良的力学性能以及冷热加工成型性,广泛应用于港口码头、跨海大桥、海洋军事装备构件的制造。增材制造作为一种高效可靠的制造方法,已在低合金高强钢装备制造领域实现了广泛应用。由于海水的强腐蚀性以及风浪形成的持续往复冲击,低合金高强度钢增材制造构件极易发生腐蚀疲劳断裂,对海洋装备的服役安全性造成威胁,因此,如何提高低合金高强度钢增材制造构件的耐蚀性成为亟待解决的关键问题。

2、表面渗氮是低合金高强度钢防腐蚀的有效方法,即将制造完毕的低合金高强度钢构件放入充满氨气的氮化炉中,通过炉内加热使氮原子渗入低合金高强度钢构件表面形成由铁氮化合物组成的氮化耐腐蚀层。现有专利cn110565047b公开了一种钛合金表面渗氮工艺,所述方法包括:表面经过预处理的钛合金基体放入真空渗氮装置中,抽真空,将所述真空渗氮装置升温至渗氮温度;所述渗氮温度为400-1300℃;向所述真空渗氮装置内通入氮化气体,氮化0.1-15h,通入惰性气体,冷却至室温,即可在钛合金表面形成氮化钛层;所述氮化气体为体积比为1:0-5的氮气和氩气。

3、但是,该渗氮处理需要再专用的氮化炉中进行,无法实现构件与氮化耐腐蚀层的一体化制造。此外,渗氮处理所需时间一般在5h以上,存在处理时间长、设备要求高、加工效率低等问题。由于原子扩散速度较慢,渗氮处理后的氮化层与构件之间存在一定的界面,促使其可能存在界面强度不足的问题,进而影响构件的力学性能和使用寿命。

技术实现思路

1、有鉴于此,本发明提出了一种具有氮化耐腐蚀层的低合金高强度钢构件及其制备方法,以解决现有技术中采用渗氮处理形成氮化层时存在加工效率低以及无法实现构件与氮化耐腐蚀层一体化制造的问题。

2、本发明的技术方案是这样实现的:

3、第一方面,本发明提供了一种具有氮化耐腐蚀层的低合金高强度钢构件的制备方法,包括以下步骤:

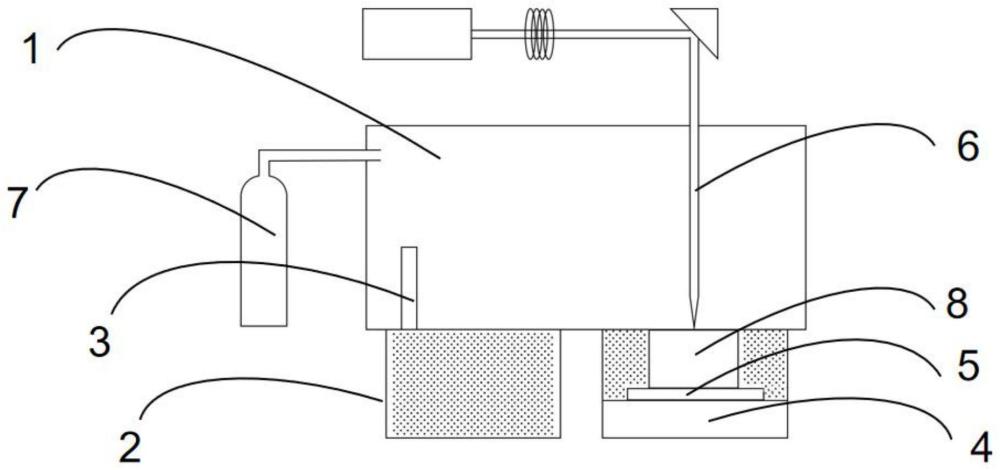

4、s1、将低合金高强度钢粉末置入激光粉末床熔融增材制造设备中,在惰性氛围下进行增材制造,得到低合金高强度钢构件;

5、s2、当增材制造完,在氩气和氮气氛围下,采用激光粉末床熔融增材制造设备在低合金高强度钢构件表面制造氮化耐腐蚀层,得到具有氮化耐腐蚀层的低合金高强度钢构件。

6、本发明中,通过预处理可避免引入杂质;激光粉末熔融增材制造设备通过激光束熔化钢粉末,使其逐层熔结形成构件;在构件形成后,向成形舱内通入高纯度的氩气和氮气,在激光高温加热作用下,氮气分子分解为活性氮原子进入熔池中,与铁原子反应,在构件表面形成fe2n、fe4n等铁氮化合物,从而形成氮化耐腐蚀层,其具体原位氮化反应如公式(1)~(3)所示:

7、n2→2n (1)

8、2fe+n→fe2n (2)

9、4fe+n→fe4n (3)

10、相比于渗氮处理,本发明中的原位表面氮化处理是在构件增材制造完成后立即进行的,其形成的氮化耐腐蚀层是与构件表面一同制造出来的;在高温和多次热循环作用下,氮化层中的氮原子向构件中发生一定程度的扩散,在制造方向上形成氮原子成分梯度,避免成分突变导致的氮化层与构件界面强度降低。在增材制造后立即进行原位氮化处理,无需等待冷却,节约处理时间,无需另外设置渗氮处理设备,节约成本。

11、在以上技术方案的基础上,优选的,所述制备方法还包括:采用小功率激光对所述氮化耐腐蚀层进行扫描加热。

12、在以上技术方案的基础上,优选的,所述扫描加热的工艺条件包括:激光的功率为100w~150w,扫描速度为300mm/s~400mm/s,扫描加热次数为1~5次。

13、在增材制造完成后直接进行氮化处理生成氮化耐腐蚀层后,会存在氮元素在氮化耐腐蚀层分布不均匀,进而影响构件性能和耐腐蚀性能的问题,进一步采用小功率激光对低合金高强度钢构件表面的氮化耐腐蚀层进行扫描加热,通过后续热处理,可促使氮元素在材料中重新分布和扩散,促使氮元素在氮化耐腐蚀层分布均匀。

14、在以上技术方案的基础上,优选的,步骤s1还包括对低合金高强度粉末进行预处理,所述预处理包括:采用无水乙醇对低合金高强度钢粉末进行清洗,然后进行真空干燥,真空干燥的温度为90~110℃,真空干燥时间为3h~5h。采用无水乙醇清洗低合金高强度钢粉末可有效清除其表面的杂质、油脂、氧化物等污染物,避免引入杂质;通过真空干燥可避免溶剂的残留,并防止粉末的氧化反应。

15、在以上技术方案的基础上,优选的,所述低合金高强度钢粉末的粒径为30μm~70μm。

16、在以上技术方案的基础上,优选的,所述低合金高强度钢粉末为30crmnsia,其化学成分为c:0.2~0.4wt%、si:0.9~1.1wt%、mn:0.8~1.0wt%、cr:0.9~1.1wt%、fe:余量。

17、在以上技术方案的基础上,优选的,增材制造和氮化处理的工艺条件包括:激光的功率为300w~600w,激光的扫描速度为500mm/s~1000mm/s,低合金高强度钢粉末的铺粉层厚为50μm~100μm。

18、在以上技术方案的基础上,优选的,步骤s2中在氩气和氮气氛围下制造氮化耐腐蚀层包括:预先将氩气和氮气混合,将混合气体通入增材制造设备的成形舱内,氮气在混合气体中的占比为10vol%~50vol%,所述氩气和氮气的纯度均>99.99%。

19、氮化耐腐蚀层的形成通过氮气中的氮原子与构件表面的fe原子进行氮化化学反应形成。将氩气和氮气混合通入,可保证氩气和氮气同时通入,且可较好的控制混合气体中氮气和氩气的比例。混合气体中的氮气占比可影响氮化层的厚度和氮含量,氮气占比越高,氮化层的厚度和氮含量就越大,通过调节混合气体中氮气的比例即可实现对氮化层的精确控制。但若氮气占比过高,会导致氮化耐腐蚀层的厚度过大,同时氮化耐腐蚀层氮含量过高会导致氮化层的脆性增加,进而影响构件的韧性和抗拉强度。而高纯度的氩气可为增材制造和原位氮化处理提供惰性氛围,避免氧气、水分等进入促使低合金高强度钢粉末被氧化;同时稳定的惰性气氛环境,可确保原位氮化反应的稳定性。

20、第二方面,本发明提供了一种具有氮化耐腐蚀层的低合金高强度钢构件,采用如上任一项所述的一种具有氮化耐腐蚀层的低合金高强度钢构件的制备方法制备得到,所述氮化耐腐蚀层是基于低合金高强度钢构件的材料表面的氮化化学反应生成。

21、在以上技术方案的基础上,优选的,步骤s2中氮化耐腐蚀层的厚度为100μm~300μm。

22、氮化耐腐蚀层的形成可提升构件的耐腐蚀性能,延长其使用寿命。但氮化耐腐蚀层厚度过大及含氮量过高可能会导致构件脆化,进而影响构件的力学性能和稳定性。

23、本发明的一种具有氮化耐腐蚀层的低合金高强度钢构件及其制备方法相对于现有技术具有以下有益效果:

24、(1)本发明采用原位制造的方式进行表面氮化处理,在低合金高强度钢增材制造过程完毕后立即进行氮化耐腐蚀层的制备,原位表面氮化处理原理如下:向成形舱中通入氮气,在激光高温加热作用下,低合金高强度钢增材构件表面附近的氮气分子分解为活性氮原子进入熔池中,并与铁原子反应,在构件表面形成fe2n、fe4n等铁氮化合物,从而形成氮化耐腐蚀层;通过原位表面氮化处理实现了低合金高强度钢增材制造构件与氮化耐腐蚀层一体化制造,不仅避免了后续的渗氮处理,同时促使氮化耐腐蚀层与构件表面结合更加紧密,提高界面强度;

25、(2)在氮化处理生成氮化耐腐蚀层后,进一步采用小功率激光对低合金高强度钢构件表面的氮化耐腐蚀层进行扫描加热,通过扫描加热可以提供局部的热输入,可促使氮元素在材料中重新分布和扩散,促使氮元素在氮化耐腐蚀层分布均匀;

26、(3)本发明涉及的原位表面氮化处理是通过激光增材制造实现的,仅需改变保护气氛的成分,实现了快速的低合金高强钢构件防腐保护,相比于长达几十小时的渗氮处理,本发明的加工时间大为缩短,效率显著提高;此外,本发明可通过直接调整保护气氛中的氮气比例来控制氮化耐腐蚀层的含氮量,相比于渗氮处理调整渗氮时间来控制含氮量的方法,本发明的方法更加灵活有效。

- 还没有人留言评论。精彩留言会获得点赞!