一种用于非晶合金制造过程中的应力调控设备与方法

本发明涉及非晶合金制造领域,尤其涉及一种用于非晶合金制造过程中的应力调控设备与方法。

背景技术:

1、非晶合金具有短程有序、长程无序的原子排布结构,在力学、磁学、催化等领域都展现出优良性能,具有极大的研究价值和应用潜力。但非晶相形成需要较大的冷却速率,而传统制备技术受合金自身散热能力限制,随着制备试样的三维尺寸增加,无论外部如何冷却,试样中心区域的冷却速率将会逐渐下降,最终导致中心区域难以形成非晶相,进而使非晶合金制备的三维尺寸受到限制。

2、增材制造技术是近年来兴起的一种自由实体成形制造技术,该技术采用逐点逐道逐层的制备工艺,摆脱了传统制造技术对模具等的依赖,能够克服传统制备技术随着制备试样三维尺寸增加,试样中心区域无法维持较高冷却速率的缺点,为解决非晶合金三维尺寸受限问题提供了可能。目前,非晶合金增材制造技术主要包括激光选区熔化(laserpowder bed fusion,l-pbf)、激光直接能量沉积(laser directed energy deposition,l-ded)、熔丝增材制造技术(fused filament fabrication,fff)、热喷涂增材制造技术(thermal spraying additive manufacturing,tsam)、超声波增材制造技术(ultrasonicadditive manufacturing,uam)等。其中,l-pbf技术的熔池凝固过程冷却速率约在104~107k/s,能够满足目前大多数非晶相形成的冷却速率要求。因此,l-pbf技术已逐渐成为大尺寸非晶合金制造的重要途径。

3、非晶合金缺少类似位错、晶界等晶体结构缺陷,难以形成加工硬化,导致剪切带形成极易快速扩展成裂纹,造成室温宏观塑性缺失。由于非晶合金本身缺少宏观塑性,l-pbf成形过程又存在较大热应力,并且,随着制备试样的尺寸不断增加,热应力会持续积累超过裂纹萌生阈值,制备的非晶合金出现裂纹。热应力积累造成的裂纹问题,已严重制约了l-pbf技术制备非晶合金的进一步发展。因此,现亟需一种方法及设备实现l-pbf技术制备非晶合金过程的应力调控。

技术实现思路

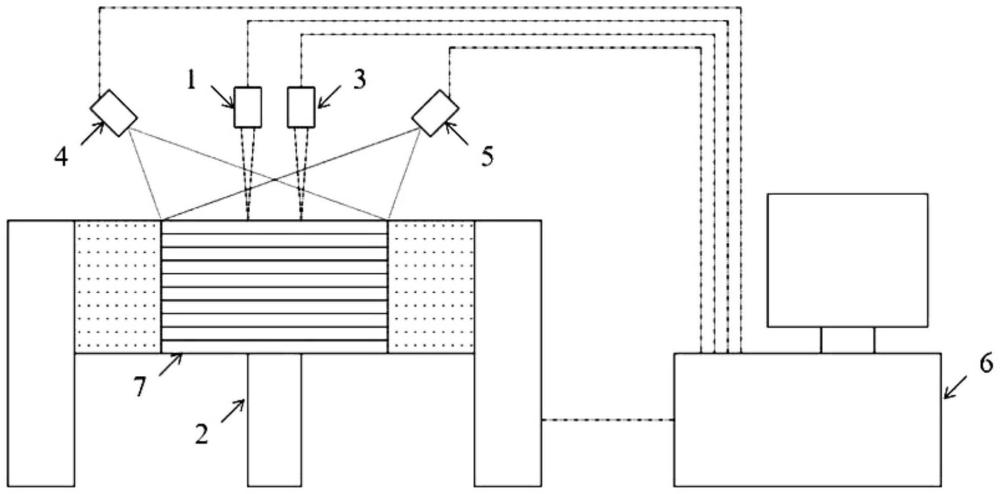

1、由于l-pbf成形过程中存在较大热应力,因此随着制备试样的尺寸不断增加,热应力会持续积累超过裂纹萌生阈值,导致制备的非晶合金出现裂纹,为了解决该技术问题,本发明提出了一种用于非晶合金制造过程中的应力调控设备,应用于l-pbf增材制造系统,所述应力调控设备包括:

2、形温监测系统,用于实时监测在利用l-pbf增材制造系统逐点逐层制造非晶合金的过程中,粉末床、熔池和工件的形貌和温度信息;

3、与形温监测系统通信连接的控制模块,用于在l-pbf增材制造系统每完成一层或多层的制造后,通过有限元分析软件利用粉末床、熔池和工件的形貌和温度信息模拟l-pbf增材制造过程,以预测工件整体和局部应力、应变场的变化规律及分布特征,并基于预测结果调取应力调控工艺参数库,确定激光冲击的工艺参数;

4、激光冲击系统,其包括激光源与激光冲击控制模块;所述激光冲击控制模块用于根据控制模块确定的工艺参数利用激光源对工件进行应力调控。

5、进一步地,所述形温监测系统具体包括:

6、结构光装置和红外热成像装置,分别用于实时监测在利用l-pbf增材制造系统逐点逐层制造非晶合金的过程中,粉末床、熔池、工件的形貌和温度。

7、进一步地,所述应力调控工艺参数库的获取方法为:

8、在l-pbf增材制造系统逐点逐层制造非晶合金的过程中,通过激光冲击系统逐层进行多次应力调控实验,并获取每一次调控对应的实验数据,通过实验数据获取分析结果;并在每一层对应的多个分析结果中基于整体和局部应力的大小获取最优的分析结果;根据最优分析结果中的整体应力和局部应力设置对应的应力匹配范围;所述分析结果包括非晶合金整体和局部应力、应变演化规律及分布特征;通过最优的分析结果及其对应的应力匹配范围与实验数据构建应力调控工艺参数库。

9、进一步地,所述工艺参数与实验数据均包括:激光脉宽、激光能量、激光频率、冲击位置、冲击路径、冲击层数与冲击次数。

10、本发明还提出了一种用于非晶合金制造过程中的应力调控方法,包括:

11、s1:通过形温监测系统实时监测在利用l-pbf增材制造系统制造非晶合金的过程中粉末床、熔池和工件的形貌和温度信息;

12、s2:通过控制模块设置待调层数集合;所述待调层数集合中包括待进行应力调控的一个或多个层对应的层数;

13、s3:通过控制模块判断l-pbf增材制造系统是否已经完成当前层的制造,若是,则判断当前层的层数是否属于待调层数集合,若是,则进入下一步骤;若否,则跳转至s6步骤;

14、s4:通过有限元分析软件利用粉末床、熔池和工件的形貌和温度信息模拟l-pbf增材制造过程,以预测工件整体和局部应力、应变演化规律及分布特征,并基于预测结果调取应力调控工艺参数库中对应的工艺参数;

15、s5:基于调取的工艺参数,通过激光冲击系统对工件进行应力调控;

16、s6:通过控制模块判断当前层是否为工件制造的最后一层,若否,则返回s3步骤。

17、进一步地,所述应力调控方法还包括:

18、构建应力调控工艺参数库,具体为:

19、通过l-pbf增材制造系统逐点逐层制造非晶合金,并在制造过程中,通过激光冲击系统逐层进行多次应力调控实验,并获取每一次调控对应的实验数据,通过实验数据获取分析结果;并在每一层对应的多个分析结果中基于整体和局部应力的大小获取最优的分析结果;根据最优分析结果中的整体应力和局部应力设置对应的应力匹配范围;所述分析结果包括非晶合金整体和局部应力、应变演化规律及分布特征;通过最优的分析结果及其对应的应力匹配范围与实验数据构建应力调控工艺参数库。

20、进一步地,所述工艺参数与实验数据均包括:激光脉宽、激光能量、激光频率、冲击位置、冲击路径、冲击层数与冲击次数。

21、与现有技术相比,本发明至少含有以下有益效果:

22、(1)本发明通过实时监测在利用l-pbf增材制造系统逐点逐层制造非晶合金的过程中,粉末床、熔池和工件的形貌和温度信息,并在l-pbf增材制造系统每完成一层或多层的制造后,通过有限元分析软件利用粉末床、熔池和工件的形貌和温度信息模拟l-pbf增材制造过程,以预测工件整体和局部应力、应变场的变化规律及分布特征,并基于预测结果调取应力调控工艺参数库,确定激光冲击的工艺参数,所述激光冲击系统根据确定的工艺参数对工件进行应力调控,即本发明通过激光冲击系统在每完成一层或多层后调控工件应力状态,避免热应力积累,消除了非晶合金成形过程出现的裂纹缺陷;

23、(2)本发明基于实时获取的粉末床、熔池和工件的形貌和温度信息,逐层调控在制造过程中产生的压应力变形,有效减少非晶合金的气孔缺陷,提高了非晶合金的综合力学性能;

24、(3)本发明在制造过程中通过激光冲击系统进行应力调控,在此基础上在非晶合金内预制压应力和剪切带,提高了非晶合金结构年轻化的程度与非晶合金的综合力学性能;

25、(4)本发明基于实时获取的粉末床、熔池和工件的形貌和温度信息,逐层进行应力调控,从而优化控制非晶合金工件局部及整体的变形量与应力分布,减少应力集中,提高了非晶合金工件的成形精度和表面质量;

26、(5)相比机械冲击、滚压等应力调控方法,采用激光冲击进行应力调控,具有更高的加工柔性和加工可达性,更适用于结构复杂的工件。

- 还没有人留言评论。精彩留言会获得点赞!