一种轴承处理用无心磨床的制作方法

本发明涉及磨床,具体的,涉及一种轴承处理用无心磨床。

背景技术:

1、在轴承生产中,磨削加工劳动量约占总劳动量的60%,磨削加工的成本占整个轴承成本的15%以上,是轴承生产加工中的关键处理工序之一,在多种磨削方法中,无心磨削是一种外径磨削工艺,它与其他非机械加压对工件施加压力的外圆工艺有很大不同,对比外圆磨床在每次将新工件插入外圆磨床时都需要对中夹具的方式,无心磨床磨削加工不需要对工件进行任何居中,相反,工件通过使用支撑块和调节轮以压力保持在砂轮上,调节轮动态地将工件支撑在砂轮上,在磨削过程中,砂轮的力将工件推入运行速度远低于砂轮的调节轮,并靠在支架上,工件被压在调节轮和砂轮之间从而被固定到位,然后调节轮确定工件的旋转速度,控制磨削发生的实际速度,适用于各种圆柱体零件的通磨磨削及圆锥体,成形回转体零件切入磨削,非常适用于轴承行业的成批量生产需要。

2、无心磨床在对轴承进行批量处理时,尤其是对轴承内圈或者轴承外圈等多个轴承圈批量处理时,为了提高处理效率,有必要进行批量上料或者自动上料,相关技术中,如专利公开号为cn114871871a的发明专利,是通过先在一个大的储料箱内置入较多的轴承圈,再依靠储料箱下方设置的分料辊转动进行逐个向下送料,但是其在实际应用时,储料箱内置入的较多的轴承圈很难自己保持方向一致,杂乱无序的堆叠会使下方的分料辊无法在转动时有效向下送料,同时从调节轮和砂轮上方的上料方式也不太容易被有效夹住进行磨削,还有通过两个转辊的转动夹持轴承圈移动进行上料、或者是通过推动轴承圈进行上料等方式,这些技术都主要侧重轴承圈上料时的自动性,但是实际处理时,轴承圈这种空心的圈类工件,如果上料时的切入角度不好,很容易被调节轮和砂轮异常挤压而发生形变,圈口越大越容易形变,这也是为什么很多工厂还保留着人工推动轴承圈上料方式的一部分原因,但是人工逐个推动轴承圈上料的方式确实较为低效,为此,我们提出一种人工推动轴承圈上料,同时上料较为高效的轴承处理用无心磨床。

技术实现思路

1、本发明提出一种轴承处理用无心磨床,解决了相关技术中无心磨床在对轴承圈进行处理时,虽然人工推动轴承圈上料磨削质量较好,但是人工逐个推动轴承圈的方式较为低效的问题。

2、本发明的技术方案如下:

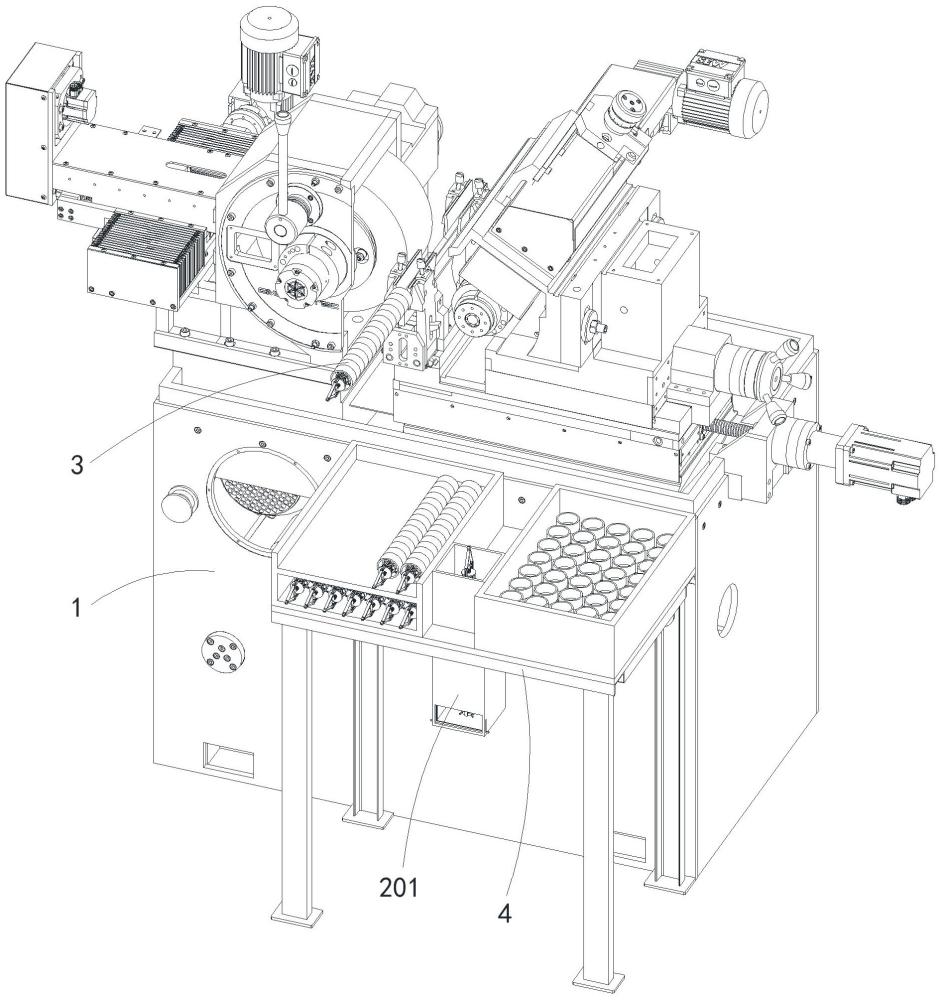

3、一种轴承处理用无心磨床,包括无心磨床本体,还包括:

4、变径支撑轮架,所述变径支撑轮架设置为多个,所述变径支撑轮架用于同时对多个轴承圈的内部进行顶紧支撑,同时用于使多个轴承圈暂时形成一个整体;

5、装配上料台,所述装配上料台安装在所述无心磨床本体的进料侧,用于多个轴承圈在所述变径支撑轮架的装配安装;

6、其中,所述变径支撑轮架包括:

7、固定环,所述固定环设置为多个,并且多个所述固定环之间通过剪叉架联动活动连接,多个所述固定环中位于两头的两个固定环分别为初始环与末端环;

8、轴向限位杆,所述轴向限位杆至少设置为两个,至少两个所述轴向限位杆对称安装在所述末端环的外侧,并且所述初始环与至少两个所述轴向限位杆滑动连接,所述初始环与所述轴向限位杆之间设置有对初始环的滑动位置进行限位固定的锁紧件;

9、拉动内座,所述拉动内座设置为多个,多个所述拉动内座分别设置在多个所述固定环的内部,同时多个所述拉动内座之间连接有伸缩件,并且所述伸缩件上设置有用于对伸缩量进行限位固定的限位件;

10、顶紧臂,单个所述拉动内座的外围转动安装有多个所述顶紧臂,并且多个所述顶紧臂的另一端均转动安装有顶紧座,同时多个所述顶紧臂与所述固定环的侧壁转动且滑动连接;

11、调节盘,所述调节盘固定连接在所述初始环背离多个固定环的一侧;

12、调节螺杆,所述调节螺杆贯穿螺纹连接在所述调节盘上,并且所述调节螺杆与所述初始环上的拉动内座转动连接,所述调节螺杆的另一端固定安装有转把。

13、为了多个轴承圈在变径支撑轮架上安装时能够快速便捷的被穿上,进一步的,至少两个所述轴向限位杆背离所述末端环的一端均铰接有穿圈杆,并且两个所述穿圈杆的另一端磁吸配合,两个所述穿圈杆的另一端接触时呈三角尖端状。

14、为了根据支撑的轴承圈的宽度调节多个固定环之间的间距时,能够掌握初始环与最靠近初始环的固定环之间调节的距离,更进一步的,所述变径支撑轮架还包括:

15、刻度尺一,所述刻度尺一固定安装在所述初始环上;

16、指针,所述指针安装在最靠近所述初始环的所述固定环上。

17、作为一种顶紧臂与所述固定环的侧壁转动且滑动连接的优选方式,所述固定环的侧壁上贯穿转动安装有多个活动球,单个所述固定环上的活动球的数量与单个所述拉动内座上的多个顶紧臂的数量一致,并且所述顶紧臂贯穿滑动安装在所述活动球上。

18、为了变径支撑轮架方便快捷的纵向安装多个轴承圈,所述装配上料台上纵向安装有装配箱,所述装配箱的底端贯穿螺纹连接有支撑螺杆,并且所述支撑螺杆的顶端转动安装有用于对所述末端环的拉动内座进行支撑的支撑座。

19、为了对支撑座的支撑高度进行调节,该方案进一步的还包括:

20、刻度尺二,所述装配箱的底部开设有操作口,所述刻度尺二安装在所述操作口内;

21、指示杆,所述指示杆贯穿滑动连接在所述装配箱的侧壁上。

22、为了增加顶紧座对轴承圈内壁的顶紧力与摩擦力,所述顶紧座的另一端设置有防滑垫。

23、本发明相比于现有技术,具有以下有益效果:

24、1、本发明中,通过在无心磨床本体的进料侧设置装配上料台,可以在上料之前,预先使用多个变径支撑轮架同时对多个轴承圈的内部进行顶紧支撑,使多个轴承圈暂时形成一个整体,达到在人工推动上料时,可以直接一个批次一个批次的对轴承圈进行推动上料,相比于现有技术的方式,不仅有利于人工控制轴承圈的推动上料质量,并且可以较为高效;

25、2、本发明中,由于在无心磨削时,多个轴承圈通过变径支撑轮架为一个批次的整体,不仅上料时较为高效,同时在下料时也一批一批的较为高效,并且由于多个轴承圈在无心磨削时呈紧密的整体,在经过无心磨床本体上的冷却液时,不易使多个轴承圈的内部湿润和污染(或者只有头尾的少量轴承圈内部被湿润),待整批轴承圈下料后,可直接先对多个轴承圈的外部进行整体的擦拭干燥,等多个轴承圈从变径支撑轮架上分离后,再对内部的少量湿润进行干燥处理,对于现有技术多个轴承圈全部被整体湿润的方式还可以大大减轻后续的干燥处理工作;

26、3、本发明中,由于在无心磨削时,变径支撑轮架对一批次的多个轴承圈的内部同时进行顶紧支撑,因此轴承圈在磨削处理时不易发生形变,同时有利于达到磨削质量的统一;

27、4、本发明中,由于在无心磨削时,多个轴承圈一个批次一个批次的上料磨削,有利于统一磨削质量;

28、5、本发明中,通过在至少两个轴向限位杆之间滑动调节初始环的位置并通过限位件进行限位固定,可以使初始环通过剪叉架同时联动带动调节多个固定环之间的间距,从而便于根据不同批次中不同宽度的轴承圈,调节多个固定环的支撑位置,达到对不同宽度的轴承圈进行均衡支撑的效果;

29、6、本发明中,通过设置两个穿圈杆,两个穿圈杆的另一端接触时呈三角尖端状,便于多个轴承圈快捷便利的在变径支撑轮架上直接套入,使多个轴承圈在变径支撑轮架上的安装便利高效;

30、7、因此,本发明通过上述技术和效果的结合,对比现有技术人工推动轴承圈上料磨削质量较好,但是人工逐个推动较为低效的方式,可以高效便捷的将多个轴承圈批量安装到变径支撑轮架上,并且可以在变径支撑轮架使批量的多个轴承圈形成一个整体后批量进行高效上料以及下料工作,同时还可以保证多个轴承圈在无心磨削时不易形变。

- 还没有人留言评论。精彩留言会获得点赞!