一种无级变速器用钢带组件中金属钢环及其制备方法

本发明涉及一种无级变速器用钢带组件中金属钢环及其制备方法。

背景技术:

1、无级变速器具有平稳性好,没有加速度突变的不适感、质量轻的优点,但也存在制造难度大的问题。钢带组件是无级变速器的核心部件之一,它由推片与放置在两侧的金属钢环组成。金属钢环由一定数量的环形薄钢片叠加而成,数目根据型号而改变,一般为6、10、12。钢环的质量不仅影响了变速器的传递扭矩,还影响了其使用寿命。在无级变速器工作时,金属钢环不仅要承受交变应力,而且与推片之间存在磨损,所以金属钢环的主要失效形式为疲劳断裂和磨损。因此,提高其耐磨损性和疲劳强度,一直是人们研究的方向。

技术实现思路

1、为了克服现有技术对无级变速器用钢带组件中金属钢环与推片之间的耐磨损性能不足和容易疲劳破坏的问题,本发明提供了一种无级变速器用钢带组件中金属钢环及其制备方法。

2、本发明的技术方案如下:

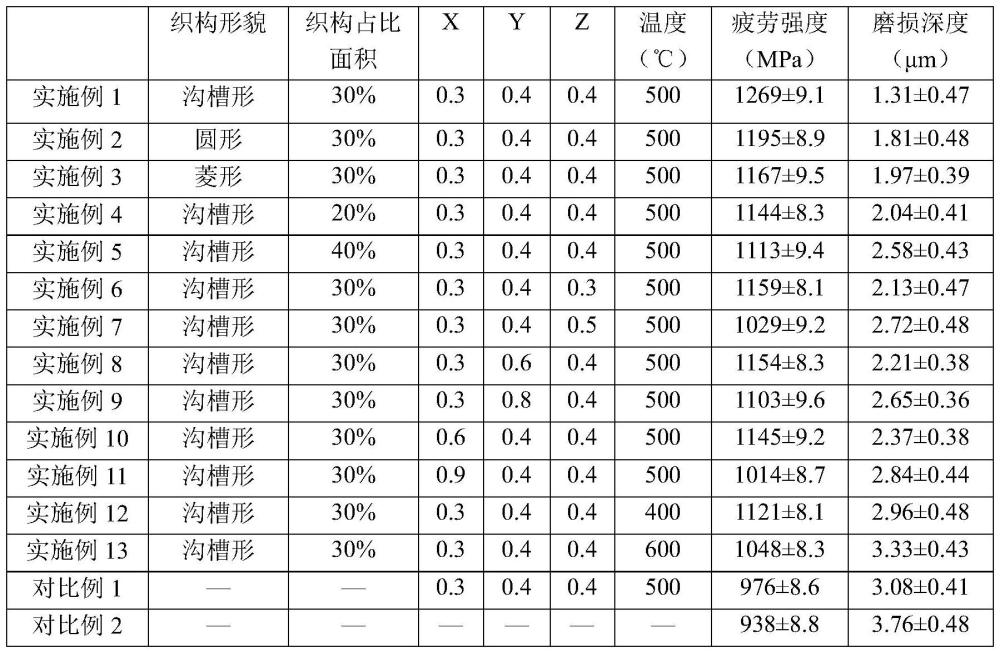

3、一种无级变速器用钢带组件中金属钢环,由带状且双面具有激光织构化图案的通用18ni系列马氏体时效钢焊接成圆环状,再通过磁控溅射在圆环的内壁和外壁上沉积(cocrfenialxtay)nz高熵合金薄膜制成;

4、通用18ni系列马氏体时效钢的具体成分质量百分比如下:镍16-19%,钴10-13%,钼4-6%,钛1-2%,铝<0.2%,碳<0.02%,硅<0.01%,硫<0.001%,磷<0.001%,余量为铁;

5、激光织构化图案例如:沟槽形、圆形或菱形等几何图案;

6、(cocrfenialxtay)nz高熵合金薄膜的厚度为4-6μm,(cocrfenialxtay)nz中,x、y、z代表原子比,x=0.3-0.9、y=0.4-0.8、z=0.3-0.5,co、cr、fe、ni为等原子比1。

7、(cocrfenialxtay)nz高熵合金薄膜中,al、ta及n的原子比分别为x=0.3-0.9,y=0.4-0.8及z=0.3-0.5。如果x<0.3,则薄膜硬度低,耐磨性差,制备的金属钢环耐磨性差;如果x>0.9,则薄膜塑韧性差,制备的金属钢环疲劳强度差。如果y<0.4,没有发生相转变,会导致薄膜硬度低;如果y>0.8,容易造成薄膜脆性大使薄膜开裂。如果z<0.3,薄膜中金属氮化物相数量少,对薄膜硬度和耐磨性提升效果不明显;如果z>0.5,薄膜中金属氮化物相的数量迅速增加,使薄膜中形成柱状粗晶和气孔等缺陷而导致薄膜容易开裂,降低了薄膜硬度和弹性模量,使金属钢环耐磨性变差。

8、本发明所述无级变速器用钢带组件中金属钢环的制备方法,包括如下步骤:

9、(1)利用激光在带状通用18ni系列马氏体时效钢的两个表面制备织构化图案;

10、(2)将经过步骤(1)处理的带状通用18ni系列马氏体时效钢焊接成金属钢环;

11、(3)通过磁控溅射在步骤(2)所得金属钢环的内壁和外壁上沉积(cocrfenialxtay)nz高熵合金薄膜。

12、进一步,步骤(1)的操作方法如下:

13、使用碳化硅砂纸,依次按320#、600#、1000#、1500#和2000#的顺序,对带状通用18ni系列马氏体时效钢的表面进行打磨,打磨结束后置于丙酮中超声震荡15min,洗去表面的杂质,再置于无水乙醇中超声震荡15min,洗去残留的丙酮溶液,最后取出干燥;把经过前处理的带状通用18ni系列马氏体时效钢固定在激光加工工作平台上,打开激光器开关,输入激光器工艺参数:激光功率60-80w、扫描速度5-20mm/s、光斑直径10-30μm、脉冲宽度0.2-0.6ms、脉冲频率15-30hz、扫描次数2-4次;在钢材的两个表面加工出织构化图案,织构尺寸为宽度10-40μm、深度5-20μm、织构间间距100-300μm,织构占比面积20-40%,加工结束后,取出钢材,关闭激光器开关。

14、本发明利用激光制备不同形貌织构的目的是:(1)为了提高基体与薄膜之间的结合力;(2)增加金属钢环的耐磨损性。本发明中不同形貌织构占比面积均为20-40%,占比面积指织构的面积在基体总面积中所占的比例。如果织构占比面积小于20%,则会使润滑剂储存量较小,耐磨损性能提高不明显。如果织构占比面积大于40%,则过小的坑间距使摩擦副表面粗糙度迅速增加,从而影响金属钢环的耐磨性。

15、进一步,步骤(2)中焊接可采用激光焊接、氩弧焊等焊接方式。具体的操作方法如下:

16、将具有织构形貌的带状通用18ni系列马氏体时效钢放入丙酮中超声震荡15min,洗去表面的氧化物,再置于无水乙醇中超声震荡15min,洗去残留的丙酮溶液,最后取出干燥;打开焊接设备开关,将经过前处理的钢材放置在焊接工装夹具上,对钢材冲圆处理后靠紧卷圆边进行焊接,焊接参数设置为:焊接功率180-200w、焊接速度4-8mm/s、焊接束斑0.5-1.2mm;焊接结束后,关闭设备开关,取出金属钢环。

17、进一步,步骤(3)中磁控溅射的设备包括:腔体、机架、基片加热自转台、磁控靶、真空抽气系统、冷却水机组及计算机控制平台;其中,腔体安装在机架上并与位于机架内的真空抽气系统相连,在腔体内壁上均布有多个磁控靶和磁控靶挡板,在腔体外壁上分布有多个气体通道;基片加热自转台安装在腔体内部,该自转台分为样品台和自转盘上下两部分;样品台包括滚轮、旋转电机、转动轴、可调节连接杆及样品台底座,连接杆底端与自转盘相连,顶端与样品台底座相连,且可以通过调节连接杆的弧度来调节样品台位置方向和角度;样品台底座上布有两个圆形孔,用于连接转动轴,转动轴上连接旋转电机和滚轮,旋转电机外设有隔热盒,滚轮内部设有加热装置,样品置于两个滚轮上,通过旋转电机驱动滚轮旋转带动样品做旋转运动;自转盘的工作原理是:通过自转电机输出端在机台内与自转齿轮啮合的小齿轮连接,自转齿轮上安装自转轴,自转轴顶端与自转盘相连,从而由齿轮传动带动自转盘做自转运动;自转盘上环形阵列布置有多个用于安装样品台连接杆的安装位;真空抽气系统包括机械泵及分子泵;冷却水机组上布有分子泵冷却水进水口、分子泵冷却水出水口、磁控靶冷却水进水口及磁控靶冷却水出水口,主要给磁控靶及分子泵起降温作用;计算机控制平台控制基片加热自转台中的加热装置及自转盘自转。

18、具体的,在金属钢环的内壁和外壁上沉积(cocrfenialxtay)nz高熵合金薄膜的方法如下:

19、将具有织构形貌的金属钢环放入无水乙醇中超声清洗15min,洗去表面残留的杂质,用吹风机吹干;将cocrfeni高熵合金靶、ta靶、al靶置于磁控靶上,将清洗后的金属钢环装于样品台的两个滚轮上,调整连接杆角度并固定,确保金属钢环垂直于磁控靶,使靶材中溅射出的原子能沉积至金属钢环内外表面;装样结束后,关闭腔体室门,关闭放气阀;打开机械泵及抽气阀,抽真空至8.0pa以下,关闭抽气阀;打开冷却水机组开关,打开分子泵及闸板阀,抽真空至3.0×10-3pa以下;利用闸板阀将气压调至0.8-1pa之间;打开计算机控制平台上的加热开关,自转开关及旋转开关,基底温度为400-600℃,自转盘转速为10-20r/min,滚轮转速为5-10r/min;打开氩气阀开关,氩气流量为10-30sccm;打开偏压开关,偏压为80-120v;依次进行cocrfeni合金靶、al靶及ta靶的起辉,起辉成功后,将cocrfeni合金靶沉积功率调至150w,al靶沉积功率调至30-90w之间,ta靶沉积功率调至40-80w之间,对靶材进行预溅射,溅射时长为10min,除去靶材表面污染物;打开氮气阀开关,氮气流量为10-20sccm;打开磁控靶挡板,对金属钢环进行(cocrfenialxtay)nz高熵合金薄膜溅射,溅射时长为140-220min;薄膜沉积结束后,依次关闭磁控靶功率,磁控靶挡板,氮气阀,氩气阀,加热和自转开关,闸板阀,分子泵,机械泵,冷却水机组;在真空环境下冷却至25℃,打开放气阀使腔体放气至大气压,打开腔体室门,取出内外表面沉积了(cocrfenialxtay)nz高熵合金薄膜的金属钢环。

20、本发明中,磁控溅射沉积薄膜的温度为400-600℃,在该温度范围内,不仅有利于高熵合金薄膜和基底间原子的相互扩散,形成化学键,增加结合力,还能够对基底18ni马氏体时效钢进行时效处理,增强基底硬度,节省了单独在箱式电阻炉中时效的过程,提高了效率。

21、本发明的有益效果在于:

22、(1)本发明采用通用18ni马氏体时效钢,而非专用马氏体时效钢,原材料容易获得;

23、(2)本发明制备的金属钢环疲劳强度提升大于30%,在同样销盘磨损实验条件下,磨损深度降低了约70%以上。

- 还没有人留言评论。精彩留言会获得点赞!