一种材料表面抛光处理设备及其处理工艺的制作方法

本发明涉及机械加工,特别涉及一种材料表面抛光处理设备及其处理工艺。

背景技术:

1、抛光是指利用机械、化学或电化学的作用,使工件表面粗糙度降低,以获得光亮、平整表面的加工方法。是利用抛光工具和磨料颗粒或其他抛光介质对工件表面进行的修饰加工。

2、抛光不能提高工件的尺寸精度或几何形状精度,而是以得到光滑表面或镜面光泽为目的,有时也用以消除光泽(消光)。通常以抛光轮作为抛光工具。抛光轮一般用多层帆布、毛毡或皮革叠制而成,两侧用金属圆板夹紧,其轮缘涂敷由微粉磨料和油脂等均匀混合而成的抛光剂。

3、抛光时,高速旋转的抛光轮(圆周速度在20米/秒以上)压向工件,使磨料对工件表面产生滚压和微量切削,从而获得光亮的加工表面,表面粗糙度一般可达ra0.63~0.01微米;当采用非油脂性的消光抛光剂时,可对光亮表面消光以改善外观。大批量生产轴承钢球时,常采用滚筒抛光的方法。

4、但是对于表面的抛光处理也需要根据使用的场景以及后续的装配要求的不同,加工的精度有所不同,精度低了会影响后续的配合精度,精度高了会造成加工成本的不必要的增加,所以需要一种对于工件的高精度的夹紧定位方案。

5、但在在对需要表面加工的工件进行夹紧的过程中,发现至少存在如下技术问题:

6、为了保证后续对不同位置抛光精度处理的区分,需要将工件在夹紧阶段进行进行精准定位,后续依照夹具与加工刀具之间的相对位置得出精确地加工位置,但是工件是放置在加工平台上,无法保证放置位置的精度,需要人工操作,导致无法实现自动化和高精度装夹工件,为此,我们提出一种材料表面抛光处理设备及其处理工艺。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种材料表面抛光处理设备及其处理工艺,将加工产品放置在工作平台上方后,先通过推进电机驱动推动块来与产品一侧贴近,之后驱动组件带动夹紧组件向中部收缩,来将产品进行夹紧,并且根据两侧的自动夹紧算法来将产品放置的位置进行微调,实现产品位置的精准定位,作为基准进行后续的加工,提升后续的加工的精度,并且可以实现自动夹紧,不需要人工进行调整。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:

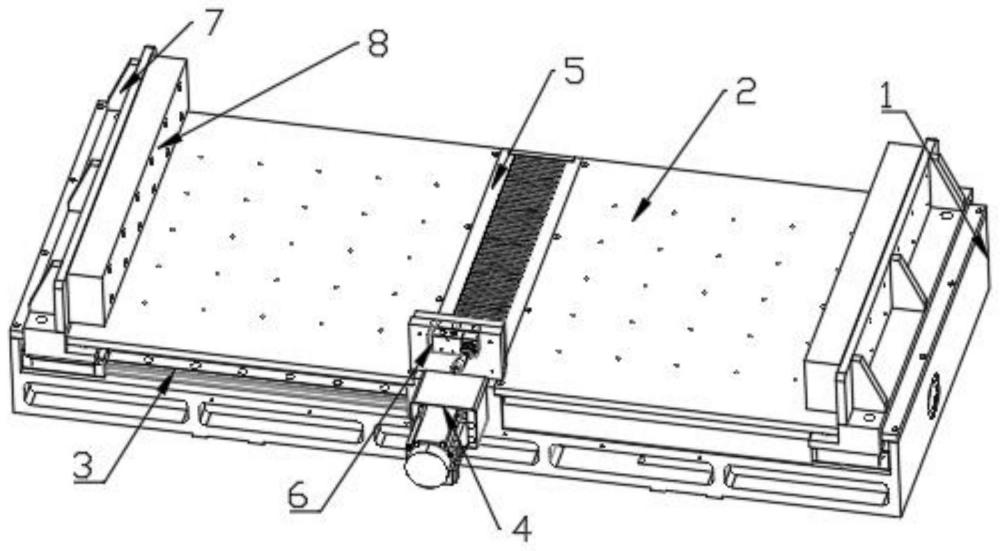

5、一种材料表面抛光处理设备,包括底座,底座为下方挖空放的方框支架,底座中部设置有推动块,底座上方的两侧设置有两组工作平台,

6、x轴夹紧组件,底座上方两侧分别滑动安装有两组夹紧组件和驱动组件;以及

7、y轴推进组件,包括有推进电机和推动块,推动块中部设置有推进组件,

8、将加工产品放置在工作平台上方后,先通过推进电机驱动推动块来与产品一侧贴近,之后驱动组件带动夹紧组件向中部收缩,来将产品进行夹紧,并且根据两侧的自动夹紧算法来将产品放置的位置进行微调,实现产品位置的精准定位,作为基准进行后续的加工,提升后续的加工的精度,并且可以实现自动夹紧,不需要人工进行调整。

9、优选的,夹紧组件包括有推进块和夹板,推进块内侧设置有夹板,推进块包括有侧向的加强筋结构,适用于重载,夹板与工件夹紧的结构块,夹板内侧设置有若干组力矩传感器,来将夹板与工件接触时推动的受力情况进行反馈,从而采用不同的算法来进行对应的操作。

10、优选的,驱动组件包括有驱动电机,驱动电机固定安装在底座下方,底座两侧设置有轴承,主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度,通过轴承来转动安装有传动轴,驱动电机与传动轴外侧的齿轮进行啮合连接,对传动轴进行驱动,传动轴上端外侧转动安装有两组转换器,分别于两侧的推进块底部进行固定连接,带动上方的推进块和夹板进行移动。

11、优选的,底座两侧边设置有导向组件,导向组件包括两组侧滑轨和夹紧滑块,侧滑轨外侧滑动安装有夹紧滑块,夹紧滑块固定安装在推进块两侧边,来对推进块在x轴方向的移动进行导向,适用于重载移动场景,提升设备使用的精度和稳定性。

12、优选的,推动块一侧设置有磁力吸盘,通过磁力吸盘可以对工件的一侧进行初步的卡接,推动块内是一个空腔结构,推动块内通过轴承转动安装有推进轴,推进轴的一端与推进电机同轴连接,由推进电机进行驱动,推进轴外侧设置于推进滑块,通过推进滑块来将推进轴的转动转化为y轴方向的移动,推进滑块上方固定安装有磁力吸盘,磁力吸盘是一种用电磁原理,通过使内部线圈通电产生磁力,经过导磁面板,将接触在面板表面的工件紧紧吸住的,通过线圈断电,磁力消失实现退磁,取下工件的原理而生产的一种机床附件产品,实现对于磁力吸盘在y轴方向上的移动控制。

13、优选的,推动块的中部设置有缓冲覆盖件,缓冲覆盖件采用可以进行伸缩的塑料管材,通过缓冲覆盖件来对推进轴进行遮挡,避免杂质进入到推进轴中造成卡死,提升耐用性。

14、优选的,自动夹紧算法,首先将待加工工件放置在工作平台上方,之后通过y轴推进组件来驱动磁力吸盘至贴近工件一侧表面,之后通过驱动电机采用快速夹紧模式来将推进块以及上方的夹板向内侧驱动,当夹板与工件接触后通过表面的力矩传感器,在接触到工件表面之后力矩上升至指定阈值之后将驱动电机采用慢速推进模式,增加力矩通过两侧的夹板来将工件夹紧的过程中并进行推进,通过两侧推进块的位置实现对于工件尺寸的自动测算,从而实现精准的位置控制,可以通过自动夹紧组件来实现对于工件位置的调整,可以为后续的加工提供精准的位置定位,从而可以提升后续的加工精度。

15、优选的,其中机床内部设置有控制机构,控制机构分别于推进电机和驱动电机进行连接,控制器开关和转速以及模式的调整,控制机构与磁力吸盘进行连接,用来控制磁力吸盘的开关,夹板内的力矩传感器分别于控制机构和驱动电机进行连接,用来反馈力矩值来实现对于驱动电机使用模式的调整。

16、优选的,推进电机和驱动电机分别包括有快速夹紧模式和慢速推进模式,其中快速夹紧模式采用高转速的结构设计,适用于在空载状态下快速行走模式,提升夹持的工作效率;其中慢速推进模式采用低转速大力矩的模式,适用于在接触到工件之后精准的实现对于工件的位置微调,并且可以降低电机的损耗。

17、优选的,工作平台上表面设置有若干组镂空孔,通过镂空孔来增加散热以及后续的冷却水排出,提升使用的便捷性,底座底部四周设置有镂空的空槽,降低自重,便于整体进行移动,降低能耗。

18、(三)有益效果

19、1、自动夹紧算法,首先将待加工工件放置在工作平台上方,之后通过y轴推进组件来驱动磁力吸盘至贴近工件一侧表面,之后通过驱动电机采用快速夹紧模式来将推进块以及上方的夹板向内侧驱动,当夹板与工件接触后通过表面的力矩传感器,在接触到工件表面之后力矩上升至指定阈值之后将驱动电机采用慢速推进模式,增加力矩通过两侧的夹板来将工件夹紧的过程中并进行推进,通过两侧推进块的位置实现对于工件尺寸的自动测算,从而实现精准的位置控制,可以通过自动夹紧组件来实现对于工件位置的调整,可以为后续的加工提供精准的位置定位,从而可以提升后续的加工精度。

20、2、推进电机和驱动电机分别包括有快速夹紧模式和慢速推进模式,其中快速夹紧模式采用高转速的结构设计,适用于在空载状态下快速行走模式,提升夹持的工作效率;其中慢速推进模式采用低转速大力矩的模式,适用于在接触到工件之后精准的实现对于工件的位置微调,并且可以降低电机的损耗,其中机床内部设置有控制机构,控制机构分别于推进电机和驱动电机进行连接,控制器开关和转速以及模式的调整,控制机构与磁力吸盘进行连接,用来控制磁力吸盘的开关,夹板内的力矩传感器分别于控制机构和驱动电机进行连接,用来反馈力矩值来实现对于驱动电机使用模式的调整。

- 还没有人留言评论。精彩留言会获得点赞!