一种全规格经济型光伏用钢的制备工艺及其制得的产品的制作方法

本发明属于热浸镀产品制造,更具体地说,涉及一种全规格经济型光伏用钢的制备工艺及其制得的产品。

背景技术:

1、近年来,光伏装机量呈指数级上升,光伏的重要组成部分光伏支架要求具有较高的耐腐蚀性,所需材料厚度集中在1.5~3.5mm,主要包含热轧板、热镀锌板、热镀锌铝镁板等。为满足光伏支架的使用要求,上述材料的制造方法及存在的问题如下:(1)热轧板制成零件后通过后浸镀获得良好的耐腐蚀性,但存在环保性差,及镀层较厚、成本较高的问题;(2)热轧板通过添加昂贵的金属材料形成稳定的氧化层来达到仿腐目的,但存在成本较高的问题;(3)热镀锌板耐腐蚀性不强,通过提高镀层厚度至800~1000g/m2,不仅造成锌资源的浪费,而且成本较高;(4)热镀锌铝镁板具有良好的耐腐蚀性能,较薄规格采用冷轧基板制造,为满足厚规格光伏用锌铝镁产品的需求,近年来国内新增了数条热基锌铝镁机组,但投资成本较高,无法实现不同规格材料低成本高效生产,且采用低成本的合金及工艺无法满足高强度的要求。针对上述问题,本发明提供一种经济型光伏用钢的连续热浸镀方法,在现有机组上实现不同厚度规格的光伏用钢的低成本、连续高效生产。

2、如专利cn116710585a公开了一种镀覆粘附性和焊接性优异的高强度热浸镀锌钢板及其制造方法,所述热浸镀锌钢板具有基础钢板和形成在所述基础钢板的一面或两面的热浸镀锌层,以重量%计,所述基础钢板包含:碳(c):0.1-0.3%、硅(si):0.1-2.0%、铝(al):0.1-1.5%、锰(mn):1.5-3.0%、余量的fe和不可避免的杂质,该专利mn含量较高。又如专利cn 107699794a提供了一种低成本热镀锌钢板及其制备方法。该发明热镀锌钢板的化学成分为:按重量百分比计,c:0.03~0.08%,si:0.08~0.20%,mn:0.60~1.1%,p:0.010~0.040%,s:≤0.015%,als:0.020~0.060%,nb:0.020~0.050%,余量为fe和不可避免杂质,该专利中钢板含有价格较高的nb,上述专利中金属元素加入量大,经济性不强。

3、又如专利cn105316612a公开了一种连续热镀锌产品的生产方法,包括:确定镀锌前的锌液和钢板的参数信息。将厚度范围为0.25~2.50mm的第一批钢板浸入锌锅内进行镀锌处理,生成大锌花钢板;第一批钢板的重量通过第一配比公式确定;将厚度范围为0.25~2.50mm的第二批钢板浸入锌锅内进行镀锌处理,生成小锌花钢板;第二批钢板的重量通过第二配比公式确定;将厚度范围为0.25~0.80mm的第三批钢板浸入锌锅内进行镀锌处理,生成细小锌花钢板;第三批钢板的重量通过第三配比公式确定;将厚度范围为0.25~2.50mm的第四批钢板浸入锌锅内进行镀锌处理,生成无锌花钢板;第四批钢板的重量通过第四配比公式确定。但该专利主要是为了控制锌花,所述方法不涉及2.5mm以上规格,且不涉及经济性的控制。

4、又如专利cn 116288098 a提供了一种热基镀锌板的涂镀方法。该专利主要解决了3.0mm以上热基镀锌板表面锌起伏的技术问题,不涉及更薄规格基料的热浸镀控制。专利cn103911544a提供了一种低成本厚规格低合金结构钢及其生产方法。其主要是4mm以上规格热轧板的控制方法。专利cn 109072327 a提供了一种用于制造经冷轧、经焊接的钢板的方法,及由此制造的板。该发明主要涉及造厚度0.5mm至3mm的冷轧钢板的制造方法。且上述专利均不涉及热镀锌工序。

5、其它如cn 116288097 a、cn 109371321 a、cn 103103467 a、cn 109852883 a、cn108480416a、cn 101255541 a、cn 104862629 a等为高强热轧钢板的镀锌方法,通过控制连铸、酸洗或退火来达到目的,均无法实现不同厚度规格的光伏用钢低成本、高效热浸镀生产。

6、经上述分析可知,现有技术中不涉及全规格光伏用热浸镀钢的经济性制造方法。

技术实现思路

1、1.要解决的问题

2、针对现有技术无法兼顾平衡全规格光伏用钢的质量的问题,本发明提供一种全规格经济型光伏用钢的制备工艺,利用该方法制得的光伏用钢力学性能合格、表面质量及成形性能良好。

3、2.技术方案

4、为了解决上述问题,本发明所采用的技术方案如下:

5、本发明提供一种全规格经济型光伏用钢的制备工艺,其特征在于,所述光伏用钢的制造步骤为:

6、1)炼钢;

7、2)热轧;

8、3)冷轧;

9、4)焊接;

10、5)退火;

11、6)热浸镀;

12、7)光整;

13、8)钝化;

14、9)卷取。

15、步骤1)中,炼钢的成分按质量分数包括:c 0.02%~0.08%、si≤0.06%、mn0.2%~0.8%、p≤0.025%、s≤0.012%、als 0.02%~0.06%、ti 0.03%~0.08%、n≤0.004%,同时满足0.02%≤[ti-3.4n-3s]≤0.05%。

16、步骤2)中,热轧工艺为:出炉温度为1200~1250℃,终轧温度为860~900℃,卷取温度为600~640℃。

17、步骤3)中,冷轧工艺为:当带钢厚度<2.0mm时,3000t≤冷轧轧制力≤5000t;当带钢厚度≥2.0mm时,100t≤冷轧轧制力≤300t。

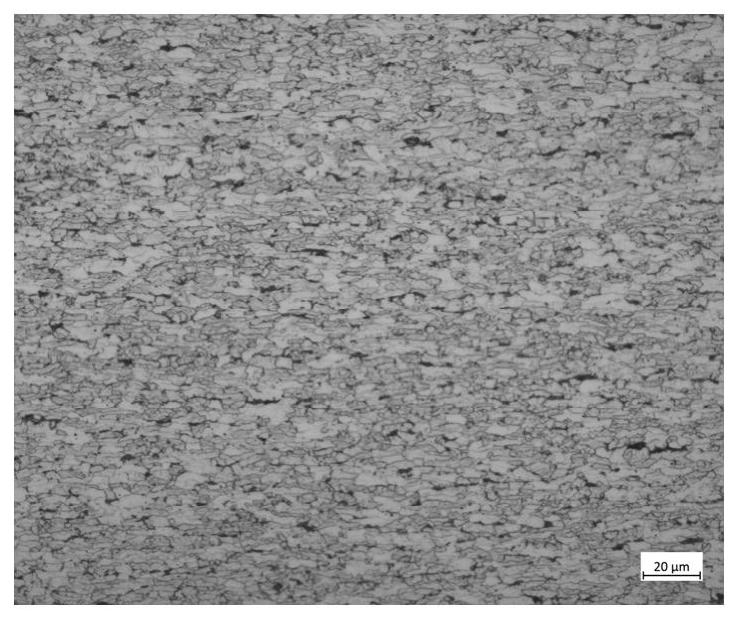

18、步骤3)的热浸镀基材根据带钢厚度控制不同基材组织状态,当带钢厚度<2.0mm时,基材组织中变形铁素体占比75%以上;当带钢厚度≥2.0mm时,基材组织中等轴铁素体占比80%以上。

19、步骤3)的热浸镀基材的厚度<2.0mm时,基材组织中变形铁素体优选地占比≥85%以上,基材组织中还包含3%~8%的碳化物以及余量的珠光体;厚度≥2.0mm时,基材组织中等轴铁素体优选地占比85~95%,基材组织中还包含1%~5%的碳化物以及余量的珠光体。

20、步骤3)的热浸镀基材的组织中,碳化物为tic、ti(cn)、ti4c2s2的一种及以上,尺寸≤20nm,当带钢厚度<2.0mm时,碳化物在晶内弥散分布;当带钢厚度≥2.0mm时,碳化物沿晶界分布。

21、步骤4)中,焊轮压力12~20kn,搭接量19~29mm,而且厚度<2.0mm规格的相互焊接时,焊接速度17~21m/min、焊接电流26~30ka、焊接温度950~1000℃;厚度<2.0mm与厚度≥2.0mm的焊接工艺时,焊接速度13~16m/min、焊接电流21~25a、焊接温度800~900℃;当厚度>2.0mm的规格相互焊接时,焊接速度8~12m/min、焊接电流15~20ka、焊接温度900~950℃。

22、步骤5)中,退火温度为680~740℃,而且当带钢厚度<2.0mm,退火速度≥70m/min;当带钢厚度≥2.0mm,退火速度≥63m/min,且带钢厚度t、退火温度t、退火速度v满足公式:t<0.106t-v<t+6。

23、步骤6)中,热浸镀锌液成分为1%~6%al、1%~3%mg以及余量的zn,热浸镀温度为430~460℃。

24、步骤7)中,光整延伸率为0.5%~1.2%。

25、步骤8)中,钝化为无机钝化、有机钝化或无机-有机复合钝化的一种。

26、步骤9)中,卷取后的钢卷温度≤40℃时进行包装。

27、本发明通过对化学成分和工艺条件的共同控制,实现全规格经济型光伏用热浸镀钢板的制备,其基于以下原理:

28、(1)化学成分控制:

29、碳(c):c是钢中重要的固溶强化元素,c含量超过0.08%时位于包晶区间,铸坯需要清理,成本较高,c太少时无法与ti形成tic粒子,强化作用无法发挥。因此,本发明中c元素0.02%~0.08%,优选地控制为0.03%~0.07%。

30、硅(si):si在钢中具有较强的强化作用,si含量太低,强化作用不明显,但si含量过高时,形成氧化物降低了钢板的涂镀性。因此,本发明硅元素控制为≤0.06%,优选地控制为≤0.03%。

31、锰(mn):mn是提高强度最有效的元素,但mn过多时在连铸过程中易导致偏析程度增大,导致带状组织的出现,影响材料的塑性、焊接性能、疲劳性能。因此,本发明采取低mn控制,mn元素控制为0.2%~0.8%,优选地控制为0.4%~0.6%。

32、磷(p):p为钢中不可避免的有害杂质,影响材料的冲压性能、二次加工脆性等,应严格控制钢中p元素的含量。因此,本发明的p元素≤0.025%,优选地控制为≤0.015%。

33、硫(s):s为钢中不可避免的有害杂质,过多的s会与mn形成mns夹杂物,严重影响产品的表面质量,且对钢的焊接性能、冷弯性能、韧性均产生不利影响,应严格控制钢中s元素的含量。因此,本发明的s元素控制为≤0.012%,优选地控制为≤0.008%。

34、铝(al):al为了脱氧而添加的,当als含量较少,不能充分发挥其效果;另一方面,由于添加多量的铝容易形成氧化铝夹杂物。因此,本发明的als元素0.02%~0.06%,优选地控制为0.035%~0.055%。

35、氮(n):n能提高钢的强度,但过高时将与als形成aln低熔点化合物,aln会在铸坯边部和角部区域奥氏体晶界不断析出,导致板坯局部塑性下降,易产生热裂纹,而且将减少钢中的有效ti。因此,本发明n元素控制为≤0.004%,优选地控制为≤0.002%。

36、钛(ti)元素及[ti-3.4n-3s]:ti元素可以细化晶粒,提高钢的强度,但ti元素的活性强,易和钢中的o、s、n发生反应,将消耗一部分ti。当钢中的有效ti,即[ti-3.4n-3s]<0时,ti元素已被完全消耗,无法在后续的轧制等过程与c等元素结合,起到析出强化的作用,ti元素较高时造成成本较高。且[ti-3.4n-3s]太高时,析出物不均匀,引起性能波动大;[ti-3.4n-3s]太低时,无法起到有效地析出强化作用。因此,本发明控制ti元素为0.03%~0.08%,优选地控制ti元素为0.035%~0.075%,同时控制0.02%≤[ti-3.4n-3s]≤0.05%,ti元素能起到理想的强化效果。

37、(2)经济型控制:

38、本技术采用单ti成分,降低了合金成本;其次,c元素控制在包晶区间以外,避免了铸坯裂纹清理,可以热装热送,降低了工序成本;再者,全规格带钢同一成分组产,避免了小浇次炼钢、分批次组产,提高了生产效率,降低了成本。

39、进一步地,全规格带钢采用同一热轧工艺,实现高效组产,控制不同的基料组织实现全规格光伏用钢连续热浸镀生产,避免新建机组的投资成本,同时减少了不同机组生产不同厚度带钢的无法统一组产、快速交货的问题。

40、进一步地,带钢厚度t<2.0mm时,控制冷轧轧制力≥3000t,使基材组织中变形铁素体占比75%以上,优选地控制冷轧轧制力>3600t,使基材组织中变形铁素体占比85%以上,可增加冷轧变形储能,降低再结晶退火温度,采用较低的退火温度就可以达到性能要求,降低了退火工序的能耗成本,同时,为减少冷轧工序的轧辊损耗,控制冷轧轧制力≤5000t;t≥2.0mm时,当基体组织中变形铁素体较多时,在连续热镀锌工序,必须保证较慢地工艺速度以完成回复再结晶,而光伏用锌铝镁产品镀层在双面275g/m2以上,速度较低时锌层厚度控制不均匀,云纹、泪痕状等缺陷不可控,造成成材率下降,因此,本发明在带钢厚度t≥2.0mm时,控制冷轧轧制力≥100t,使基材组织中等轴铁素体占比80%以上,优选地占比85%以上,可显著地提高连续热镀锌时带钢速度,减少缺陷的发生,同时,发明人研究发现当基体组织中等轴铁素体占比大于95%时,不利于强度的控制,因此,本发明控制带钢厚度t≥2.0mm的基体组织等轴铁素体占比95%以下,同时,控制冷轧轧制力≤300t。

41、进一步地,在连续热浸镀时,焊缝质量至关重要,焊缝开裂容易引起断带等生产事故,因此,本发明根据不同规格基材组织的不同,控制不同的焊接工艺:

42、a.当焊轮压力和搭接量过小时,焊缝容易出现虚焊造成开裂;当焊轮压力和搭接量过大时,焊缝不易焊透,在张力的作用下容易开裂,因此,本发明控制焊轮压力12~20kn、搭接量19~29mm;

43、b.当厚度<2.0mm规格的相互焊接时,基体变形铁素体占比较高,强度较高,需要较大的焊接热量输入,同时为与工艺段的退火速度相匹配生产,本发明控制高的焊接速度17~21m/min,相当于减少了热量输入的时间,因此本发明控制焊接电流为26~30ka、焊接温度为950~1000℃,以保持较高的焊接热量输入;

44、c.当厚度<2.0mm与厚度≥2.0mm的规格相互焊接时,焊接基材一侧为变形铁素体多,一侧为等轴铁素体变形多,需要中等的焊接热输入量,因此本发明控制此时的焊接速度为13~16m/min、焊接电流为21~25a、焊接温度为800~900℃;

45、d.当厚度>2.0mm的规格相互焊接时,基材均为等轴铁素体占比多,且工艺段的退火速度相对较低,因此,本发明控制焊接速度为8~12m/min,这无疑增加了焊接热量输入的时间,因此,本发明探索发现,控制焊接电流为15~20ka、焊接温度为900~950℃,可保证此时的热输入量满足焊接要求。通过以上焊接参数的控制以实现良好的焊缝质量,实现高效平稳热浸镀。

46、进一步地,不同的厚度规格采用相近的退火温度,以减少温度过渡卷造成的让步损失成本。

47、(3)性能与表面质量联合控制:

48、首先,采用控制0.02%≤[ti-3.4n-3s]≤0.05%实现良好地析出强化效果,以达到性能要求。

49、进一步地,控制出炉温度为1200~1250℃、卷取温度为600~640℃,实现ti的析出量达到最大,以使析出强化发挥到最大效果;其次控制终轧温度为860~900℃,以细化晶粒实现强化。

50、当基材厚度<2.0mm时,变形铁素体占比在75%以下时,冷轧变形储存能小,再结晶的驱动力小,需要较高的温度再结晶,在680~740℃退火时,材料为非完全再结晶状态,导致延伸率不合,易出现加工开裂问题,因此,本发明控制基材厚度<2.0mm时的变形铁素体占比在75%以上,优选地占比85%以上;当基材厚度≥2.0mm时,为减少回复再结晶的时间,提高产线速度,改善表面质量,本发明控制基材组织中等轴铁素体占比80%以上,优选地占比85%以上,但占比过高时,基材强度过小,成品强度容易不满足要求,成形时出现尺寸不合问题。

51、其次,本发明控制碳化物为tic、ti(cn)、ti4c2s2的一种及以上,尺寸≤20nm,以起到良好的析出强化效果,使强度满足要求。再者,当析出的碳化物较少时,强度不满足要求,当析出的碳化物较多时,性能在带钢宽度及长度波动较大,容易造成加工不良,因此,基材厚度<2.0mm时,基材组织的碳化物控制为3%~8%,厚度≥2.0mm时,基材组织的碳化物控制为1%~5%。最后,控制碳化物的分布状态,当基材厚度<2.0mm时,控制碳化物分布在晶粒内部,以减轻位于晶界时对再结晶过程的阻碍,达到降低退火温度的目的;当基材厚度≥2.0mm时,控制碳化物位于晶界,因组织中大部分为等轴铁素体,在退火过程中,晶粒的变化较小,碳化物在晶界迁移,一方面碳原子的扩散,引起时效强化,另一方面晶界碳化物的破碎,可提高材料的韧性,以改善加工性能。

52、进一步地,当退火温度<680℃时,带钢厚度<2.0mm的基料无法完成回复再结晶,将导致材料的延伸率不合,带钢厚度≥2.0mm,碳原子的迁移驱动力减弱,将导致强度不合,而退火温度当退火温度>740℃时,将造成能耗的增加,引起成本升高,所以本发明控制退火温度为680~740℃;其次,带钢厚度<2.0mm时,当退火速度<70m/min,一方面,表面容易出现泪痕状等缺陷,另一方面,退火速度的降低,容易造成强度不合;带钢厚度≥2.0mm,当退火速度<63m/min,一方面,表面容易出现泪痕状等缺陷,另一方面,退火速度的降低,c原子在迁移的过程中容易聚集成粗大状,造成强度不合,因此,本发明控制带钢厚度<2.0mm的退火速度≥70m/min,带钢厚度≥2.0mm的退火速度≥63m/min。最后,发明人研究发现,当(0.106t-v)≤t时,造成了材料延伸率不合,成形性能差,当(0.106t-v)≥t+6,造成了材料强度不合,且表面质量差,因此本发明控制t<0.106t-v<t+6,实现性能与表面的平衡。

53、进一步地,当锌锅温度过低时,锌液流动性差,容易出现云纹、泪痕状等缺陷,当锌锅温度过高时,锌液损耗高,造成成本上升,因此,本发明控制锌锅温度为430~460℃。另外,当锌液中al、mg含量较低时,耐蚀性提高不明显,al、mg含量较高,容易氧化,造成表面缺陷,因此,控制锌液成分为1%~6%al、1%~3% mg以及余量的zn。

54、进一步地,带钢厚度≥2.0mm,易出现板形不良,本发明控制冷轧轧制力为100~300t,控制光整延伸率为0.5%~1.2%,以提高板形,减少带钢表面钝化不均的发生。

55、进一步地,采用无机钝化、有机钝化或无机-有机复合钝化的一种,以增强产品的耐腐蚀性。

56、进一步地,当卷取后的钢卷温度大于40℃就进行包装时,钢卷内部易形成水汽,造成表面黑斑缺陷。因此,本发明控制卷取后的钢卷温度≤40℃。

57、经上述成分、组织及工艺的控制,可获得全规格经济型光伏用钢。制得的光伏用钢包括热浸镀基板和镀层,所述热浸镀基板组织为90~96%铁素体+1~8%碳化物以及余量的珠光体,所述镀层成分为1%~6%al、1%~3% mg以及余量的zn。

58、制得的光伏用钢具有稳定的力学性能和表面性能,表面质量及成形性能良好,力学性能满足reh≥550mpa,rm≥560mpa,a80≥15%。

59、综上所述本发明通过炼钢单一成分、热轧同一工艺、不同的冷轧组织、稳定的焊接质量及退火工艺的平稳性等的控制,提供一种全规格经济型光伏用钢的连续热浸镀方法。通过本发明所述方法可获得力学性能合格、表面质量及成形性能良好的光伏用热浸镀产品,具有显著地经济性。

60、3.有益效果

61、相比于现有技术,本发明的有益效果为:

62、(1)本发明通过化学成分设计,实现了钢区低成本与高效生产,通过热轧、冷轧工艺控制,使不同规格形成不同组织的热浸镀基材,实现了材料强化,为后续连续热浸镀工艺的平稳性、产品的性能和表面质量控制奠定基础;

63、(2)本发明通过焊接、退火、热浸镀等连续热浸镀工艺的控制,实现了全规格光伏用钢低成本、稳定、连续高效生产,满足了客户对表面质量及加工性能的要求。

- 还没有人留言评论。精彩留言会获得点赞!