一种铬渣矿相解构出金属阳离子协同充分脱铬的方法

本发明涉及铬渣固体废物处理,具体涉及一种铬渣矿相解构出金属阳离子协同充分脱铬的方法。

背景技术:

1、铬盐是化工、电镀、冶金、颜料等领域中重要的原材料,在现代化工行业扮演着极其重要的角色。随着化工钢铁行业的蓬勃发展,铬盐生产和使用激增,但也不可避免的产生了含铬废渣——铬渣。其中,铬渣的转运及露天堆放时,因长时间受到经风化和雨水冲洗浸泡,导致大量的六价铬离子缓慢流失并释放到环境当中,从而污染地下水、江河湖泊,严重影响水产、农田和各种动植物,对人类健康和环境安全产生巨大的威胁。另一方面,铬渣是重金属铬金属资源的潜在来源,铬渣中约10%的总铬资源未被充分提取利用,铬渣的不当处置既是对生态环境和生物安全的破坏,也是对可利用资源的浪费。因此,铬渣引起的环境安全和资源浪费问题亟待解决。

2、目前常用的铬渣处理方法有硫酸亚铁还原法、高温焙烧法、水热提取法和稳定/固定化法等等。然而常用的硫酸亚铁还原法以及焙烧法脱除的铬不能够回收利用,且被还原的三价铬随环境的变化又会氧化成六价铬,不能彻底解毒。在工业领域,通常会利用高温将铬渣转化为陶瓷、微晶玻璃等原料,这种方法可以有效地利用铬渣。然而,这种处理过程中重金属铬没有进行分离提取,导致铬的回收利用率较低。

3、铬渣中铬的赋存形态复杂各异,其中三价铬主要以铬铁矿[(fe,mg)2cro4]、钙铁石[ca2(fe,al)2cro4]等形式存在,而六价铬在铬渣中的赋存状态主要以吸附/包覆/包裹于固体间隙或以铬酸盐固溶体存在于矿物晶格中。因此将铬渣中的六价铬浸出后,再进一步处理残渣是目前的一个研究方向之一。中国专利“一种含铬危废淋洗解毒与矿化稳定的联合处理方法”(cn115006776a)采用加入氧化剂氧化焙烧使得铬转化为可溶的六价铬,然后用有机淋洗剂将六价铬洗脱出来,相对提高了六价铬的脱除,但是残渣中仍含有未洗脱的铬,随后加入还原剂与沉淀剂将其回收,但不能使铬渣彻底解毒,处理后的铬渣仍存在严重的环境隐患。中国专利“一种含钙铁铬污泥的综合利用方法”(cn115626773a),将含钙铁铬污泥、水和可溶性碳酸盐混合焙烧,然后进行多次焙烧,将溶液中的钙与铁铬分离,这种方法需要消耗大量的酸和沉淀剂等化学试剂,而且工艺流程繁杂,处理成本较高。

技术实现思路

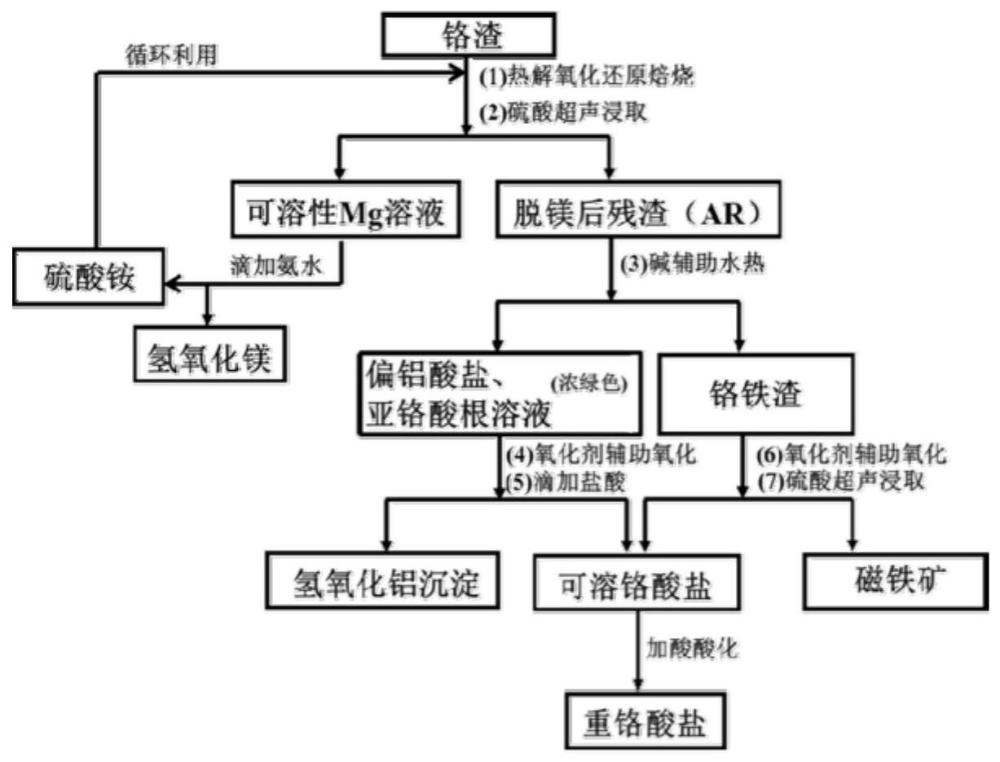

1、发明目的:本发明旨在克服现有技术缺陷,提供一种铬渣矿相解构出金属阳离子协同充分脱铬的方法。基于对铬渣组成与关键元素分析,得到mg和al在cr主相中起着关键作用等研究,本发明在脱除过程中引入活化剂,将金属矿相中mg2+等离子从矿相结晶中释放出来,进一步地固液分离后将铬留在矿物残渣中;将活化渣进行进一步的脱铝处理,利用碱辅助水热-氧化剂辅助氧化法将其中的al3+离子释放出来,然后进行固液分离,再通过碳酸盐焙烧联合酸浸出法将其中的铬充分脱除。本发明为铬渣中残余铬的充分提取和资源化提供了可行性方案,对其他含铬固废的资源化利用具有借鉴意义。

2、技术方案:一种铬渣矿相解构出金属阳离子协同充分脱铬的方法,包括如下步骤:

3、1)称取一定质量的铬渣,加入活化剂;混合研磨后,在惰性气氛下进行热解氧化还原焙烧,得到焙烧产物;

4、2)向步骤1)得到的焙烧产物加入一定量的硫酸溶液,进行超声浸取,固液分离后,得到上层溶液和下层残渣;下层残渣洗涤,然后干燥,得到脱镁后残渣;

5、3)向步骤2)得到的脱镁后残渣加入一定量的碱溶液混合均匀,置于高压反应釜中,进行碱辅助水热反应;反应结束后进行固液分离,得到上层溶液和下层残渣;下层残渣洗涤,然后干燥,得到脱铝后残渣;

6、4)向步骤3)得到的上层溶液加入一定量的氧化剂,在室温下混合搅拌后装入高压反应釜中,进行辅助氧化水热反应;反应结束后滴加盐酸至酸性,固液分离后,得到氢氧化铝沉淀以及可溶性铬酸盐溶液;

7、5)将步骤3)得到的脱铝后残渣与一定量的碳酸盐混合研磨,进行热催化氧化解构,得到解构产物;向解构产物加入硫酸溶液,进行超声浸取,得到可溶性铬酸盐溶液和磁铁矿。

8、进一步地,步骤1)中,所述铬渣为铬残余量为5~10%的铬渣,所述铬渣的主要矿相为镁、铝尖晶石和透辉石。

9、需要说明的是,步骤2)中,上层溶液为可溶性镁溶液;步骤3)中,上层溶液为可溶性铝、铬溶液(含有偏铝酸根与亚铬酸根的浓绿色透明溶液),下层残渣为铬铁渣(含有铬铁尖晶石相的黑色固体铁矿渣)。

10、进一步地,步骤1)中,加入活化剂前对铬渣进行预处理;所述预处理包括将铬渣干燥,破碎过筛。对铬渣进行烘干和筛分,以降低铬渣中的含水率,从而进一步提高其中各化合物之间的反应。

11、进一步地,所述干燥的温度为70~80℃。

12、进一步地,所述破碎过筛选用的筛网为100~200目。优选200目筛,由此筛分得到的铬渣粒度适宜,更易于与其他添加剂之间接触反应。

13、进一步地,步骤1)中,所述活化剂为硫酸铵,或为硫酸钠、硫酸钾中的一种与氨的组合,或为硫酸钠、硫酸钾中的一种与氯化铵、盐酸羟胺中的一种的组合;所述活化剂中硫酸根与所述铬渣中镁钙元素(总和)的物质的量之比为1.2~3:1;所述活化剂中的氮元素与所述铬渣中的铬元素的物质的量之比为7~15:1。

14、进一步地,步骤1)中,所述热解氧化还原焙烧是程序升温至700~800℃焙烧,所述程序升温的升温速率为5℃/min。

15、进一步地,步骤1)中,在研钵中混合研磨,并将混合均匀的固体倒入瓷舟中,置于管式炉中在氩气气氛下焙烧;研磨时间为20~60min;焙烧时间为1~4h。

16、进一步地,步骤2)中,所述硫酸溶液的浓度为0.5~2mol/l,所述焙烧产物与硫酸溶液的质量体积比为1:10~20;所述超声浸取的时间为0.5h~1h。

17、进一步地,步骤2)中,所述固液分离采用离心的方式,离心的转速为6000~8000rpm,离心的时间为3~5min;所述干燥为在烘箱中烘干,烘干的温度为70~80℃,优选80℃;烘干的时间为8~12h,优选10h。

18、进一步地,在超声条件下,向步骤2)得到的上层溶液(可溶性镁溶液)中滴加氨水,得到氢氧化镁沉淀和硫酸铵溶液。所得硫酸铵溶液可作为活化剂的一种,循环利用至步骤1)中。

19、进一步地,向步骤2)得到的上层溶液中滴加氨水至溶液的ph>7。

20、进一步地,步骤3)中,所述碱溶液为氢氧化钠或氢氧化钙;所述碱溶液中氢氧根与所述铬渣中铝铬元素(总和)的物质的量之比为1~3:1;所述碱辅助水热反应的温度为160℃~180℃,反应时间为7~9小时。

21、进一步地,步骤3)中,所述碱辅助水热反应的反应液的体积为高压反应釜聚四氟内衬容积的60~70%。

22、进一步地,步骤3)中,所述固液分离采用离心的方式,离心的转速为6000~8000rpm,离心的时间为3~5min;所述干燥为在烘箱中烘干,烘干的温度为70~80℃,优选80℃;烘干的时间为8~12h,优选10h。

23、进一步地,步骤4)中,所述氧化剂为次氯酸钠或过氧化氢;所述次氯酸钠与所述铬渣中铬元素的物质的量之比为0.8~1.2:1;所述过氧化氢与所述铬渣中铬元素的物质的量之比为1.6~2.4:1;所述辅助氧化水热反应的温度为100~110℃,反应时间为1~2h。

24、进一步地,步骤4)中,向辅助氧化水热反应结束后的溶液滴加盐酸至溶液的ph=4~5,优选ph=5;所述盐酸的浓度为1~2mol/l。

25、进一步地,步骤5)中,所述碳酸盐为碳酸钠或碳酸钾,优选碳酸钠;所述碳酸盐中碳酸根与所述铬渣中铬元素的物质的量之比为10~15:1;所述热催化氧化解构是在氩气气氛下,以5℃/min的升温速率升温至500~700℃稳定焙烧2~3h。

26、进一步地,步骤5)中,所述硫酸溶液的浓度为0.5~2mol/l,所述解构产物与硫酸溶液的质量体积比为1:20~30。

27、进一步地,向步骤4)和步骤5)得到的可溶性铬酸盐溶液,加酸酸化,浓缩回收得到重铬酸盐产品。

28、本发明原理为:铬渣中的cr以cr(ⅲ)和cr(ⅵ)两种价态形式存在,cr主要赋存相为含mg、al尖晶石和透辉石。基于铬渣中cr赋存相的鉴别结果,开发多种化学活化体系,将铬渣矿相进行解构,将其中的金属阳离子(mg2+、al3+等)分离出来,然后结合碳酸钠焙烧联合酸浸出法将铬渣中的铬转化为六价铬充分脱除。构建不同活化体系,引入铵盐等化学活化剂,进行选择性活化cr赋存相,对铬渣中cr赋存相进行解构转化。活化体系中可能存在的化学反应如下:

29、(以(nh4)2so4焙烧联合h2so4浸出活化脱mg为例)

30、(nh4)2so4→nh4hso4+nh3↑

31、(nh4)2so4→h2so4+nh3↑

32、cr(vi)-mgcasiox+h2so4→mgso4+caso4+sio2+cr2o72-

33、cr2o72-+nh3→cro42-+cr2o3+no2-+h2o

34、cro42-+nh3→cr2o3+no-+h2o

35、mg(fe,cr)2o4+h2so4→mgso4+(fe,cr)2(so4)3+h2o

36、(fe,cr)2(so4)3→(fe,cr)2o3+so3

37、由于al同时具有两性特征,因此在碱性环境下会溶解出来,为了选择性去除al,可以在溶液中加入氧化剂。涉及的反应过程如下:

38、alfeo3+naoh→fe2o3+naalo2+h2o

39、al3fe5o12+naoh→fe2o3+naalo2+h2o

40、cr1.3fe0.7o3+naoh→fe2o3+nacro2+h2o

41、cr2o3+naoh→nacro2+h2o

42、hcl+naalo2+h2o→nacl+al(oh)3↓

43、nacro2+naclo+naoh→na2cro4+nacl+h2o

44、铬铁尖晶石中的铬很难用加碱的形式将铬去除,采用碳酸盐焙烧联合酸浸出的基本工艺,构建不同的矿化剂提cr工艺体系,以充分地脱除cr。提cr体系中可能发生的化学反应如下:

45、(以na2co3焙烧联合h2so4浸出提铬为例)

46、cr2o3+na2co3+o2→na2cro4+co2↑

47、(fe,cr)2o3+na2co3+o2→fe2o3+na2cro4+co2↑

48、na2cro4+h2so4→na2cr2o7+na2so4+h2o

49、有益效果:

50、1)本发明对铬渣脱铬处理前先进行脱镁和脱铝,通过脱镁和脱铝步骤对铬渣进行解构,实现了对铬渣中镁、铝尖晶石和透辉石(镁铝和铬共存相)中镁铝的选择性脱除;并使用碳酸盐-硫酸浸出工艺从铬铁矿中提取六价铬,将铬渣转化为易提取的磁铁矿和铬酸盐,进而获得铁精粉和纯度较高的重铬酸盐,有效提取铁和铬资源,从而实现工业固体废物铬渣的资源化利用;

51、2)与对铬渣直接进行碳酸盐焙烧联合酸浸出脱铬方法相比,本发明将铬渣经过解构脱除镁和铝之后再进行碳酸盐焙烧联合酸浸出,能够从镁铝和铬共存相中提取铬资源,实现铬的充分提取;本发明对铬含量小于10%的铬渣依然适用,对铬渣中铬的脱除率高达96.49%,从而进一步降低危险固废铬渣的危害;

52、3)本发明在对铬渣脱镁过程中得到的硫酸铵溶液可作为活化剂的一种,加入铬渣中循环利用,更加节约资源,有利于降低成本。

- 还没有人留言评论。精彩留言会获得点赞!