一种高强中韧汽车卡钳材料的制作方法

本发明涉及高性能汽车零部件,特别涉及高性能铝合金,具体的,是一种高强中韧汽车卡钳材料。

背景技术:

1、卡钳是汽车中非常重要的一个零部件,汽车卡钳用于使运动的车轮减速、停止或保持停止状态等功能。

2、现阶段的卡钳制造工艺主要为锻造或铸造:

3、1)锻造在一定的程度上比铸造的强度更高,质量更轻些,它是利用锻压机械对金属坯料施加压力,让金属胚料产生塑性变形,获得一定的机械性能、一定的形状和尺寸,但是制作成本高,零件造型往往受到限制,为了得到最好的抗疲劳强度以及轻量化,不同的铝合金材料所使用的加工技术不尽相同,例如高压冷锻、四千吨的高压锻造,甚至是“高周波热锻”等手法,最后,经过cnc切削完成本体,虽然锻造可以满足这样的需求,但是成本相对较高,一些复杂的造型锻造也是无法完成。

4、2)铸造方式包括低压铸造和高压铸造:

5、低压铸造是汽车卡钳常用的制造法,制造成本低,工艺灵活性大,但是力学性能与锻造的相比还是差了一些;

6、高压压铸,产品气孔无法保证,往往后期进行高温热处理产品导致鼓包等缺陷;

7、且现阶段的汽车卡钳采用a356.2或a357铝硅系铸造铝合金,a356.2或a357铝硅系铸造铝合金需要进行t6热处理,t6热处理环节的固溶处理需要很高的固溶温度,进一步增加卡钳制备难度及制备成本。

技术实现思路

1、本发明的目的是提供一种高强中韧汽车卡钳材料,本发明通过成分的优化调配,增加非金属强化相,并结合采用高压液态模锻的铸造生产模式,实现汽车卡钳的一体化免热处理生产制备,保证汽车卡钳的性能要求同时降低汽车卡钳的制备难度及制备成本。

2、根据本发明的第一个方面,本发明提供了一种高强中韧汽车卡钳材料,以重量百分百计,包括如下成分:

3、si:11-13wt%;

4、mg:0.8-1.5wt%;

5、mn:0.2-0.8wt%;

6、cu:1.0-2.0wt%;

7、fe:<0.2wt%;

8、ti:0.01-0.1wt%;

9、zn:1-3wt%;

10、zr:0.1-0.2wt%;

11、纳米sic颗粒:2-10wt%;

12、杂质:<0.5wt%;

13、al:余量。

14、进一步的,以重量百分百计,包括如下成分:si:12wt%;mg:1.2wt%;mn:0.2wt%;cu:1.5wt%;fe<0.2wt%;ti:0.1wt%;zn:3wt%;zr:0.08wt%;纳米sic颗粒:5wt%;杂质的重量百分比之和控制在0.2wt%以下,余量为al。

15、根据本发明的第二个方面,本发明提供了一种高强中韧汽车卡钳材料的制备方法,包括如下步骤:

16、1)将纯铝锭作为合金材料中al元素的主要原料,以铝锭形式投入熔炼炉内,进行熔炼,料温升温至700℃-720℃,搅拌除去浮渣,计算元素含量对应的合金重量,将商用单晶硅作为si的主要元素,投入熔炉中,zn元素添加以锭状或块状纯锌加入,cu元素以单质cu块加入,mn元素以al-mn中间合金作为合金块状或条状加入,ti元素以al-ti中间合金作为合金块状或条状加入,mg以纯镁锭作为原料加入,待以上合金元素加入完毕后,轻搅拌,取液态合金测元素成分含量,待成分合格后,进入添加zr元素流程;

17、2)zr元素的添加以液态中间合金的形式添加,中间合金为zral3,计算zr元素中间合金的用量,将中间合金投入小型电磁感应炉内迅速熔炼,在短时间内将中间合金迅速加热成液态,通过小型坩埚将液态中间合金倒入熔炼炉内,轻搅拌,减少zral3的衰减;

18、3)zral3合金元素加入完毕后,对液态合金进行除气除渣处理,待液态合金温度后,加入精炼剂,加入的同时对液态合金进行氩气除气处理,除气完毕后,静置,撇去浮渣,取液态合金测元素成分含量,待成分合格后,进行添加碳化硅工序;

19、4)螺栓下料箱控制纳米sic的加入量加入至熔炼炉内;

20、5)制备合金材料使用的保温炉坩埚内部设置有石墨管除气棒,除气棒连通氩气供应设备,打开氩气阀门,调节氩气压力,对保温炉内部进行实时在线除气,尽可能减少液态合金的含气量,完成高强中韧汽车卡钳材料制备;

21、6)控制熔炼炉温度于660-670℃;给汤机取液态合金,浇入卡钳专用机料筒,料筒摆动移动至模具口下方,进行填充,填充分3个阶段,低速,高速,增压,高速采用差动压射原理,对活塞杆进行提速,脱模剂采用水基质粉状保温脱模剂,真空度保持在30mbar以下,进行高速液态模锻,卡钳铸造完成后,模具打开,顶出产品,产品通过机械臂取出,取出后的产品立刻放入冷却水池中进行冷却,完成高强中韧汽车卡钳制备。

22、优选地,纳米sic颗粒经过液态化学腐蚀处理,具体步骤为:纳米sic的制备采用氢氟酸水溶液浸泡,浸泡过的纳米sic液体倒入沉淀箱,进行沉淀分离,固液分离后的sic进入60-90℃烘箱烘干水分后装入螺旋下料箱。本步骤中将圆润颗粒状结构变为多角异型结构,再经过烘干,震动筛选获得。

23、优选地,所述低速控制在0.2m/s,高速5m/s,增压压强控制在160mpa。

24、优选地,si、mg、zn和cu以单质的形式直接添加,加入方式为固态单质金属按照比例重量切块后直接加入。

25、优选地,mn、ti以中间合金的形式直接添加,mn为铝锰中间合金,含锰比例为10%,剩余比例为铝;ti为铝钛中间合金,含钛比例为5%,剩余比例为铝;加入方式为固态中间金属按照比例重量切块后直接加入。

26、优选地,纳米sic颗粒长径比1-3,直径5-15μm,采用液态法加入。

27、优选地,zr添加方式为:采用电磁感应或高频加热炉迅速加热的方式,在短时间内将zr中间合金迅速加热成液体,形成液态加入中间合金的zr添加方法。

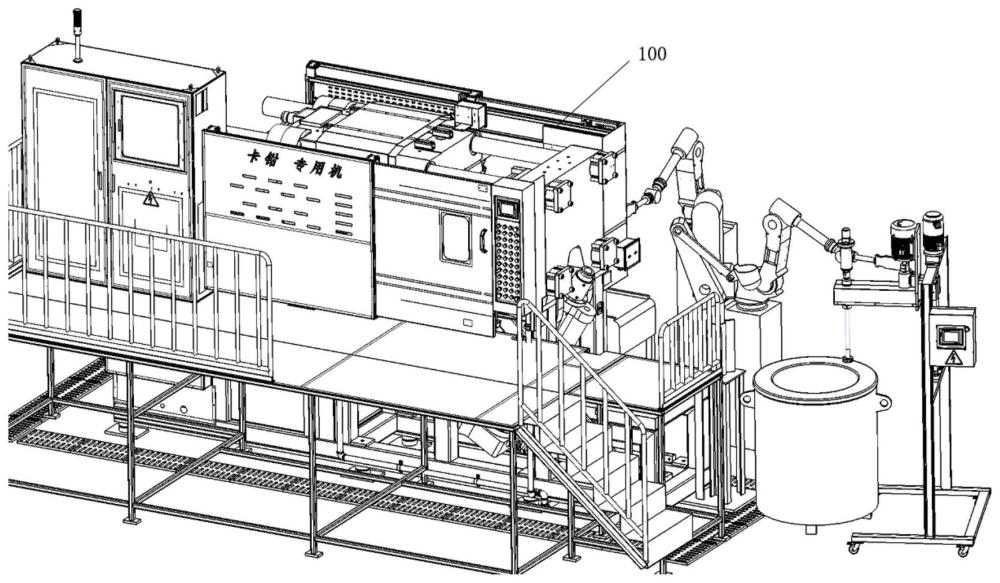

28、优选地,采用汽车卡钳制备生产线进行汽车卡钳制备,汽车卡钳制备生产线包括用于多叶片移动式搅拌液态合金的多叶片搅拌装置,多叶片搅拌装置包括底部叶轮片、中间螺旋叶片、上部叶轮;底部叶轮片呈叶片上翘30°结构,用于提升液态合金;中间螺旋叶片用于液态合金打散;上部叶轮用于下压液态合金避免翻滚;多螺杆移动式搅拌扩大搅拌面积。

29、优选地,温度控制在660-670℃,搅拌转速控制在50-80转/分钟,搅拌使用的保温炉坩埚内部设置有石墨管除气棒,除气棒连通氩气供应设备,氩气压力控制在气压力0.3-0.5mpa,流量25-30l/min对保温炉坩埚内部进行实时在线除气。

30、优选地,压铸过程采用差动射料原理,在高速充型过程中,活塞杆腔的液压油通过面积差的原理,进入活塞腔,对射料杆的流量提升一倍,加速了射杆的射出速度;在压铸结束后的高压补缩时,活塞杆腔与活塞腔通过单向阀断开,活塞腔超大油缸压强瞬间升高,实现液态模锻。

31、优选地,在高速充型过程中,模具型腔真空度一直保持在30mbar以下。

32、与现有技术相比,本发明通过成分的优化调配,增加非金属强化相,并结合采用高压液态模锻的铸造生产模式,实现汽车卡钳的一体化免热处理生产制备,保证汽车卡钳的性能要求同时降低汽车卡钳的制备难度及制备成本。

- 还没有人留言评论。精彩留言会获得点赞!