合金辊表面抗氧化耐磨复合涂层及制作工艺的制作方法

本发明涉及合金辊制备领域,尤其涉及合金辊表面抗氧化耐磨复合涂层及制作工艺。

背景技术:

1、目前,冶金行业普遍使用的冶金辊是采用合金工具钢,通过“炼钢+浇铸+热处理”、“炼钢+铸锭+锻造+热处理”获得的铸辊和锻辊,这种传统冶金辊最大的问题是表面磨损或掉块后只能通过一次补焊来进行修复,补焊金属与基体结合强度大大降低,因此生命周期比较短。在连续生产的前提下,每支辊的一次生命周期(即没有修复前)只有3-6天时间,算上修复后的生命周期不超过10天。但是,这种整体合金工具钢制造的冶金辊的成本却比较高,使得企业生产的吨钢成本大幅度上升。

2、经检索cn101113487a一种退火炉炉辊表面强化涂层,通过热喷涂方法固定在辊基表面,包括粘结涂层、工作涂层,其特征在于:粘结涂层与工作涂层之间有过渡涂层;粘结涂层材料可以是合金材料,也可以是以合金为基,以陶瓷为添加物的复合材料;过渡涂层和工作涂层均是以合金为基,陶瓷为添加物的复合材料;粘结涂层的合金含量最高,过渡涂层次之,工作涂层最低,而粘结涂层的陶瓷含量最低,过渡涂层次之,工作涂层最高;从而形成梯度涂层。cn113529005a一种连铸辊的喷涂制造方法公开了连铸辊表面复合涂层由打底层、过渡层和面层组成;其中打底层为n i基合金粉末,涂层厚度为0.05-0.1mm;过渡层为n icr合金粉末,涂层厚度为0.2-0.3mm;面层为n i基碳化物粉末,涂层厚度为0.05-0.1mm。

3、上述技术均为三层涂层,均需要一种结合能力强的底层衔接辊面,且均存在过渡层过渡,导致涂层厚度较大、工艺较为复杂需要严格把控层间的结合强度。

技术实现思路

1、本发明所要解决的技术问题是:如何保证涂层物理和化学性能的同时优化涂层厚度和制作工艺,得到一种厚度相对较薄且性能甚至更为优良的复合涂层。

2、为了解决上述技术问题,发明人经过实践和总结得出本发明的技术方案,本发明采用了如下技术方案:

3、合金辊表面抗氧化耐磨复合涂层,包括合金沟槽覆层一、合金沟槽覆层二和合金工作层;

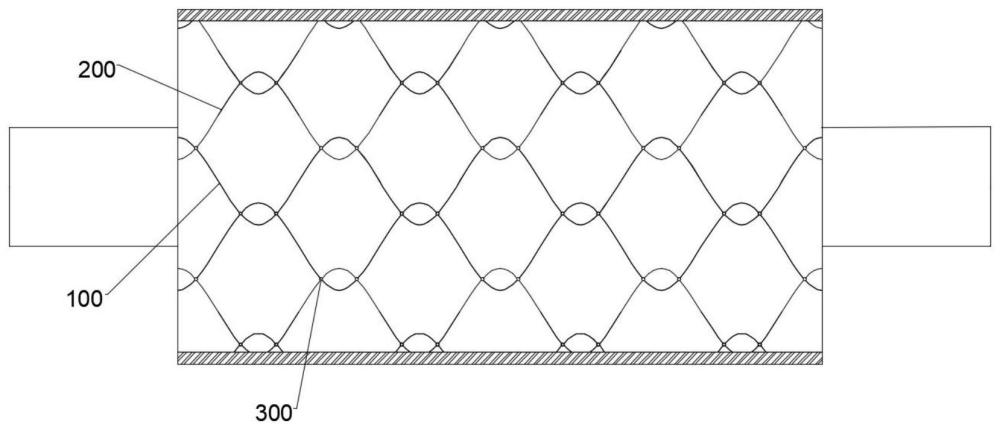

4、合金沟槽覆层一和合金沟槽覆层二均为正弦结构,周向交错分布于合金辊辊面上,相邻的合金沟槽覆层一和合金沟槽覆层二之间至少形成有一组交汇节点,交汇节点处设置有锚固节点,合金沟槽覆层一和合金沟槽覆层二位于合金工作层的内侧。

5、优选地,所述合金沟槽覆层一和合金沟槽覆层二的组份按重量计包括:13~18份的fe,15~18份的cr,2.5~3.5份的co,3.0~4.0份的b,3.0~4.0份的si,0.4~0.8份的c,1.0~2.0份的v,1.0~2.0份的nb,余量为n i和微量杂质,0.11≤(v+nb)/(fe+c+co)≤0.25,0.09≤(b+s i+co)/(ni+cr)≤0.19。

6、优选地,所述合金工作层的组份按重量计包括:10~13份的fe,8~15份的cr,2.0~3.0份的b,2.0~3.0份的si,2.0~4.0份的c,32~36的w,1.0~2.0份的co,余量为ni和微量杂质,0.09≤(b+si+co)/(n i+cr)≤0.23,0.59≤(co+w)/(ni+cr+c)≤0.96。

7、优选地,所述合金沟槽覆层一和合金沟槽覆层二的组份按重量计包括:13~18份的fe,15~18份的cr,2.5~3.5份的co,3.0~4.0份的b,3.0~4.0份的si,0.4~0.8份的c,1.0~2.0份的v,1.0~2.0份的nb,余量为n i和微量杂质,0.12≤(v+nb)/(fe+c+co)≤0.21,0.11≤(b+s i+co)/(ni+cr)≤0.17。

8、优选地,所述合金工作层的组份按重量计包括:10~15份的fe,8~15份的cr,3.0~4.0份的b,3.0~4.0份的si,2.0~3.0份的c,32~38的w,1.0~2.0份的co,余量为ni和微量杂质,0.11≤(b+si+co)/(n i+cr)≤0.21,0.64≤(co+w)/(ni+cr+c)≤0.94。

9、合金辊表面抗氧化耐磨复合涂层的制作工艺,该复合涂层热喷涂熔覆于辊面,制作步骤如下:

10、辊面处理:

11、步骤一,喷丸处理

12、对合金辊表面喷丸处理,处理后的粗糙度为ra15~ra35;

13、步骤二,粗化处理

14、在喷完后的合金辊表面进行螺旋粗化处理,螺旋粗化后在合金辊表面形成交错分布的正弦沟槽一和正弦沟槽二,正弦沟槽一和正弦沟槽二交汇节点为中心正反向运动钝化处理得到锚固结构,锚固结构的容积等于喷涂时合金沟槽覆层一和合金沟槽覆层二于该处的熔覆体积;

15、喷涂处理

16、步骤三,预热处理

17、对基体依次进行清洁和预热处理,处理温度为200~300℃;

18、步骤四,初段喷涂处理

19、按比例配置粉料一,先沿正弦沟槽一经热喷涂工艺处理得到合金沟槽覆层一,后沿正弦沟槽二经热喷涂工艺处理得到合金沟槽覆层二;

20、粉料一的组份按重量计包括:13~18份的fe,15~18份的cr,2.5~3.5份的co,3.0~4.0份的b,3.0~4.0份的s i,0.4~0.8份的c,1.0~2.0份的v,1.0~2.0份的nb,余量为ni和微量杂质,0.11≤(v+nb)/(fe+c+co)≤0.25,0.09≤(b+si+co)/(ni+cr)≤0.19;

21、合金沟槽覆层一和合金沟槽覆层二的喷涂厚度最大等于正弦沟槽一或正弦沟槽二的深度;

22、步骤五,终段喷涂处理

23、按比例配置粉料二,在合金沟槽覆层一和合金沟槽覆层二和基体表面经热喷涂工艺处理得到合金工作层;

24、粉料二的组份按重量计包括:10~13份的fe,8~15份的cr,3.0~4.0份的b,3.0~4.0份的s i,2.0~4.0份的c,32~36的w,1.0~2.0份的co,余量为n i和微量杂质,0.13≤(b+si+co)/(n i+cr)≤0.28,0.59≤(co+w)/(ni+cr+c)≤0.96;

25、步骤六,重熔

26、喷涂完成后,经重熔处理得到半熔合微合金复合涂层,重熔温度为1000~1200℃;

27、热处理:

28、步骤七,退火或回火

29、立即转至精炉内退火或者等温回火再结晶处理,温度控制在600~650℃之间;

30、机加工处理:

31、步骤八,机加工

32、将退火或回火处理后的合金辊冷却至室温,经机械精加工、静动平衡处理,即制得成品。

33、优选地,所述粗化和喷涂处理采用一体化处理装置完成,一体化装置包括固定于中部的处理室、分布于处理室两侧的粗化喷涂机构以及横向布设的移动导轨,处理室适于封闭空间喷丸处理辊面以及适于预热辊体和辊面处理后的清洁干燥处理,移动导轨上设置有两组行走机构,行走机构上安装有装夹机构,装夹机构适于夹持固定合金辊;

34、粗化喷涂机构包括架体,架体上安装有往复丝杠和驱动电机,驱动电机安装于架体上且适于带动转动安装于架体上的往复丝杠,往复丝杠上匹配有驱动块,驱动块适于相对架体的横向往复运动,架体上安装有多个滑块,多个滑块内侧安装有带有豁口的从动圈,从动圈和驱动块之间经齿牙啮合,从动圈上安装有粗化结构和喷涂结构;

35、架体的底部设置有平行移动导轨的滑轨,滑轨上安装有伺服电机适于带动架体沿滑轨长度方向位置调整。

36、优选地:所述喷涂结构包括多个周向等间距分布的伸缩体,伸缩体的端部安装有移动座,移动座上安装有热源枪头和送粉管、调节块和伸缩器,送粉管设置有两个对称分布于热源枪头的两侧,调节块滑动布设于移动座上且两侧分别经连杆铰接于送粉管的尾部,送粉管的头部经连杆铰接于移动座上,伸缩器固定安装于移动座上且输出端适于安装调节块;

37、粗化结构包括伸缩件,伸缩件的端部安装有滑动座,滑动座上安装有刀架和驱动器,驱动器适于适时驱动刀架旋转合理角度,刀架转动布设于滑动座上。

38、优选地,所述装夹机构上配备有回转主轴,回转主轴能够带动装夹机构和合金辊回转运动;

39、处理室正对行走机构的侧部均设置有自动封闭门,依托行走机构依次完成辊面喷丸和清洁干燥、预热处理。

40、优选地,所述粗化处理步骤如下:

41、行走机构带动由装夹机构夹持的辊体从处理室预热后进入到粗化处理工位并完成位置固定;

42、从动圈上的伸缩件由回缩状态转为外伸状态,刀架上的车刀处于工作工位,伺服电机带动架体沿滑轨移动,同时架体上的驱动电机经往复丝杠带动驱动块往复运动,从动圈经齿牙随驱动块往复摆动,同时驱动器适时调整刀架角度,保证车刀以合理角度完成车削,在辊面上完成正弦沟槽一,装夹机构的回转主轴带动辊体旋转一定角度,伺服电机反向工作带动架体复位,车刀在辊面上完成正弦沟槽二,重复循环上述步骤,直至完成整个辊面的螺旋粗化,伺服电机和驱动电机、驱动器协同工作,配合刀架上的车刀正反向运动钝化处理交汇节点得到锚固结构,锚固结构全部成型后,伸缩件复位由转外伸状态为回缩状态,行走机构带动辊体进入处理室完成清洁干燥和预热处理;

43、所述初段喷涂处理步骤如下:预热完成后的辊体,经行走机构再次返回至初段喷涂工位并完成位置固定;

44、从动圈上的伸缩体由回缩状态转为外伸状态,热源枪头处于初段喷涂工位处,伺服电机带动架体沿滑轨移动,同时架体上的驱动电机经往复丝杠带动驱动块往复运动,从动圈经齿牙随驱动块往复摆动,从动圈上的热源枪头对经送粉管送来的粉料喷涂至对应沟槽内,在交汇节点处会形成锚固节点填满锚固结构,在对应沟槽内喷涂完成合金沟槽覆层一和合金沟槽覆层二;

45、通过伸缩器带动调节块移动调整送粉管和热源枪头的角度,伸缩体调整热源枪头距离辊面的距离,调整热源枪头的功率符合粉料二的喷涂作业条件,装夹机构的回转主轴工作,驱动电机和伺服电机在粉料二喷涂作业过程中均处于不工作状态,直至完成合金工作层的全部喷涂作业。

46、与现有技术相比,本发明具备以下有益效果:

47、本发明从三个方向进行优化改进现有多层复合涂层制备和性能。

48、1)结构方面:在辊面上周向完成粗化处理,粗化后在辊面上留下正弦沟槽,周向的相邻两个正弦沟槽之间至少存在一足交汇节点,例如两个正弦沟槽之间的角度相差nπ,n为奇数,在后续喷涂后形成骨架网络,利用骨架网络嵌留于辊体表面,利于消化吸收合金辊工况下的冲击力;交汇节点处加工出锚固结构,喷涂后形成锚固节点,利用锚固节点能够有效消除应力,同时还能提高骨架网络与辊面机械锚固效果。

49、2)材料方面:a.通过优化配比符合0.09≤(b+si+co)/(ni+cr),使得涂层具备较高的硬度和耐磨性能、耐热腐蚀性能,具体为s i熔于合金基质中其固溶强化作用,co具有极好的耐腐蚀、耐热和抗氧化等可贵特性,b和co用来和基质中的ni和或cr形成硬质金属化合物,使得弥散分布在合金中起到弥散强化作用,在确保精准添加co含量后,同时还会结合b促进析出弥散的铬碳、硼铬硬质相、塑性的面心立方结构固溶体以及在高温下促进碳化物的形成,综合配备后可提高硬质合金的硬度和耐磨性能,确保优良的结合强度,同时在高温下仍具有较高的硬度和较好的抗氧化性、耐冲击性、抗热震性和耐腐蚀性,改善合金涂层喷涂工艺性能和提高沉积速率。

50、b.经过符合上述配比的基础上,通过优化配比符合0.11≤(v+nb)/(fe+c+co)≤0.25,在原有的配比中引入v、nb,并精准调整其符合上述配比范围内,使得其内部形成纳米尺度的碳化物第二相,明显降低涂层的过热敏感性,细化了晶粒,使得淬火后组织细小,强韧性高;由于涂层中在精准配制co的含量后,其内部的晶粒细化效果会存在些许影响,由于引入v、nb在其内部的形成多种金属化合物相,例如:vco5、vco3、nbco2、nbco5、vnb2、vnb5,在合金凝固过程中,该金属化合物相可以作为非均匀形核的核心,促进晶粒的形核和生长,从而得到细小的晶粒,金属化合物相还可以通过阻碍晶粒的长大和抑制晶界的移动来进一步细化晶粒,且具有高强度、高硬度、良好的耐腐蚀性和高温稳定性。以往的技术手段大多采用稀土元素来实现细化晶粒的效果。

51、c.通过优化配比符合0.13≤(b+si+co)/(ni+cr)≤0.28条件的原理与上述相同,并且在工作层原料中加入足量的w同时提高c的含量,相对降低b和si、co、cr的含量,且符合0.59≤(co+w)/(n i+cr+c)≤0.96,在涂层内部会形成钨钴碳化合物相,且配合b和co来和基质中的ni和或cr形成硬质金属化合物,使得弥散分布在合金中起到弥散强化作用,结合b促进析出弥散的铬碳、硼铬硬质相以及在高温下促进碳化物的形成,综合配备后可提高硬质合金的硬度和耐磨性能,使得在高温下仍具有较高的硬度和较好的抗氧化性、耐冲击性、抗热震性和耐腐蚀性,改善合金涂层喷涂工艺性能和提高沉积速率,使得具有较好的韧性和延展性、耐氧化性和酸腐蚀性、抗裂性和耐热冲击性,以及获得较高的耐磨性和高温硬度、强度等性能,并可耐晶间腐蚀,耐热冲击等性能。

52、3)工艺方面:通过结合喷丸和螺纹粗化处理,使得表面粗糙度得到有效提升,利于涂层有利的结合,配合材料配比能够有效提升结合强度,采用预热处理能够温度差导致在结合面形成氧化层,确保层间有效结合,利用喷涂完成后重熔处理形成半熔合微合金,重新加热到1000-1200℃左右时达到半熔合状态,使得各层中的高熔点原料处于半熔合状态,一般该种原来为球状物,处于该种状态下具有较小的摩擦性能,提高变频辊的使用性能,不易较早出现磨损,且利于基体和涂层间的结合,还能消除涂层内的孔隙,进一步改善其性能。同时在工艺中采用新一体化处理设备,利用粗化和喷涂一体设置,分时进行正弦沟槽粗化表面、锚固节点成型以及初段喷涂处理,最后进行终段喷涂处理。

- 还没有人留言评论。精彩留言会获得点赞!