铁垫板自动打磨去毛刺装置及打磨方法与流程

本发明属于铁道配件加工,具体是铁垫板自动打磨去毛刺装置及打磨方法。

背景技术:

1、铁轨垫板是一种用于铁轨下铁轨扣件组件中以供缓冲和/或电气绝缘。现有技术中,铁轨垫板一般具有直角底座部件,铁轨垫板在使用时,垫板的底部位于上,该直角底座部件由弹性材料制备而成,且在一面或面具有突出体(如螺柱或圆拱)或凹陷。现有技术中,有些垫板具有部件(耳朵),其是从铁轨底座部件的四角伸出,从而在铁轨底座部件相对的一面界定出凹陷,从而与各自的铁轨锚定组件相啮合,以阻止垫板的滑行。

2、公告号为cn107457614b的专利公开了一种金属板的去毛刺装置,包括箱体,所述箱体内壁底部两侧均固定连接有第一电机,所述第一电机的输出轴端通过皮带传动连接有自动进料装置,所述箱体内壁的顶部固定连接有固定箱,所述固定箱内壁的底部通过第一双驱电机连接有下去毛刺装置,所述固定箱内壁的底部一侧固定连接有第二电机,所述第二电机的输出轴端通过皮带连接有辅助输送装置,所述固定箱内壁的顶部固定连接有升降装置,所述升降装置的底部通过移动板连接有上去毛刺装置,该金属板的去毛刺装置,实现了金属板的自动送料,减少加工过程中人员的参与,降低劳动力,双面同时去毛刺,提高了加工效率,节约时间。由于铁垫板是冲压成型的,存在毛边和毛刺,进而在冲压成型后,需要对铁垫板上的毛刺和毛边进行打磨,以减少后续对毛刺和毛边打磨所消耗的时间。

3、但在现有装置对去毛刺的效果进行判断时,多采用眼睛看以及手触摸的方式,无法对毛刺的去除效果进行充分判断,从而致使部分零件存在打磨过度或打磨不充分的情况出现,且在打磨过程中,如若存在较大体积的毛刺或毛边时,仅通过一个磨削轮对其进行打磨极其容易导致其温度升高,打磨效率下降以及磨削轮使用寿命下降的情况。

技术实现思路

1、本发明的目的是针对以上问题,本发明提供了铁垫板自动打磨去毛刺装置及打磨方法,具有打磨效率高以及磨削轮使用寿命高的优点。

2、为实现上述目的,本发明提供如下技术方案:铁垫板自动打磨去毛刺装置,包括支撑组件,所述支撑组件包括底座,所述底座一端上开设有加工槽,且所述加工槽贯穿所述底座,所述底座上分别连接设有进料组件、限制组件以及出料组件,所述进料组件、所述限制组件以及所述出料组件均沿着所述加工槽依次分布,所述加工槽内滑动设有移动组件,且所述加工槽内连接设有磨削组件,且所述磨削组件与所述限制组件在空间上处于所述加工槽的同一位置,所述磨削组件靠近所述出料组件的一侧连接设有检测组件,所述检测组件活动连接在所述加工槽的槽壁上;

3、所述检测组件包括两个检测板,两个所述检测板分别位于所述加工槽的两侧槽壁上,两个所述检测板彼此远离的一端固定设有连接柱,所述连接柱滑动连接在所述加工槽上,且所述连接柱远离所述检测板的一端连接设有检测弹簧,其中所述检测板由磨砂板和电磁板共同构成;

4、所述磨削组件分别包括两个主磨削轮和四个副磨削轮,且两个主磨削轮和四个副磨削轮分别均匀的分布在所述加工槽的两侧槽壁上;

5、所述移动组件包括载板,所述载板滑动连接在所述加工槽内,所述载板沿长度方向的两端分别转动设有转轴,所述转轴上连接设有调节块,所述调节块上固定设有束缚板,所述束缚板彼此靠近的一端分别连接设有伸缩垫板。

6、优选的,所述进料组件包括进料箱,所述进料箱上开设有进料口,所述进料箱内开设有存料腔,且所述进料口与所述存料腔连通,所述存料腔的腔壁内分别设有若干支撑块,所述存料腔内排列设有多块铁垫板,所述铁垫板分别与所述支撑块抵触,且所述支撑块能够进行长度伸缩调整,且所述存料腔靠近所述加工槽的一侧贯穿所述进料箱。

7、优选的,所述出料组件包括出料箱,所述出料箱内开设有出料腔,所述出料腔与所述加工槽连通,且所述出料腔内活动设有出料板,所述出料板能够在所述出料腔内进行移动。

8、优选的,所述限制组件包括稳定架,所述稳定架与所述底座之间固定连接,所述稳定架靠近所述底座的一端固定设有伸缩杆,所述伸缩杆靠近所述底座的一端活动设有抵触块,且所述抵触块与所述伸缩杆之间通过球铰进行连接。

9、优选的,所述底座上连接设有拨料组件,所述拨料组件位于所述进料组件和所述加工槽之间。

10、优选的,所述拨料组件包括动力轴,所述动力轴转动连接在所述底座上,且所述动力轴上固定设有拨片,且所述拨片位于所述进料箱与所述加工槽之间。

11、优选的,所述出料板上转动设有滚轴,且所述滚轴能够在所述出料板上进行主动转动,且所述进料组件和所述出料组件分别位于所述加工槽沿长度方向分布的两端。

12、优选的,所述载板移动至所述存料腔与所述加工槽相对应的位置时,所述载板能够在所述加工槽内发生转动,且不与所述拨料组件发生抵触。

13、优选的,所述底座远离所述加工槽的一端连接设有支腿。

14、铁垫板自动打磨去毛刺的打磨方法,包括以下步骤:

15、s1、将铁垫板放置在存料腔内,同时利用支撑块对铁垫板的位置进行支撑约束;

16、s2、将铁垫板移动至载板上,并利用拨料组件对铁垫板的位置进行修正,使得束缚板实现对铁垫板的位置约束;

17、s3、利用载板对铁垫板进行移动与磨削组件接触,通过副磨削轮对毛刺的情况进行检测,无毛刺或毛刺较小的控制载板继续移动,毛刺较大的通过主磨削轮和副磨削轮共同实现打磨;

18、s4、将打磨后的铁垫板移动至检测组件处,利用检测组件对打磨后的铁粉进行吸附去除的同时,再对铁垫板上的毛刺进行二次识别,确保铁垫板上无毛刺产生;

19、s5、利用移动组件将铁垫板移动至出料组件处,并通过出料组件移出装置。

20、与现有技术相比,本发明的有益效果如下:

21、1、通过设置的磨削组件以及检测组件,实现对冲压完成的铁垫板边缘毛刺的检测和去除,且将磨削组件分为主磨削轮和副磨削轮,进而通过副磨削轮对铁垫板边缘的毛刺进行检测的同时,也能根据副磨削轮上的复位弹簧波动情况判断毛刺的大小,从而对主磨削轮的工作控制,且在主磨削轮对毛刺进行磨削处理的同时,利用副磨削轮对大块的毛刺进行中断磨削,从而提高主磨削轮的磨削效率的同时,也能够提高主磨削轮的使用寿命,且通过检测组件实现对磨削后的铁垫板进行识别,进一步确保铁垫板上的毛刺被去除完全。

22、2、通过设置的检测弹簧和检测板,能够通过检测板与铁垫板之间的相互接触,从而对铁垫板边缘的状态进行识别,但存在异常凸起时,进而致使复位弹簧出现异常压缩,进而能够控制铁垫板重新移动至磨削组件处,再利用抵触块实现对铁垫板的翻转,实现双面打磨,同时在铁垫板经过检测板时,能够利用检测板上的电磁板对铁垫板上的铁粉进行吸附,减少后续对铁粉清理的时间。

23、附图说明

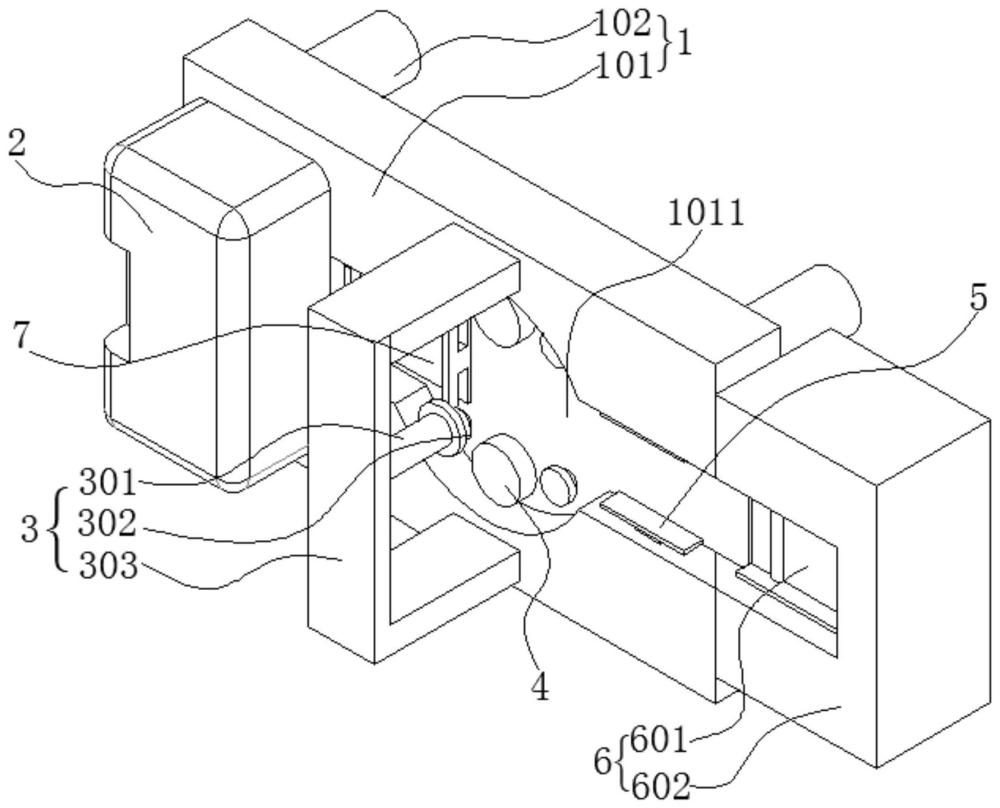

24、图1为本发明整体装置的立体结构示意图;

25、图2为本发明整体装置另一个视角的结构示意图;

26、图3为本发明限制组件与检测组件的连接结构示意图;

27、图4为本发明整体装置的剖面结构示意图;

28、图5为图4中a部分的放大结构示意图;

29、图6为本发明拨料组件的连接结构示意图;

30、图7为图6中b部分的放大结构示意图;

31、图8为本发明移动组件的立体结构示意图。

- 还没有人留言评论。精彩留言会获得点赞!