一种金属掩模板及其制作方法与流程

本发明涉及金属材料制备,具体涉及一种金属掩模板及其制作方法。

背景技术:

1、有机发光二极管oled(organic light emitting diode)相对于液晶显示器具有重量巧、视角广、响应时间快、耐低温和发光效率高等优点,被视为下一代新型显示技术。目前,一般通过在真空环境中加热有机半导体材料,使材料受热升华,通过具有特殊子画素图案的金属掩模板在基板表面形成具有所设计形状的有机薄膜器件叠构,经历多种材料的连续沉积成膜,加上在叠构的两端各镀上阳极及阴极,即可形成具有多层薄膜的oled发光器件结构。在上述工艺过程中需要使用精密金属掩模板(fine metal mask,fmm)沉积oled器件的发光层,精密金属掩模板的质量对最终oled发光器件品质具有重要影响。

2、目前,精密金属掩模板主要通过三种工艺制备:蚀刻法精密掩模板、电铸法精密掩模板、混合型精密掩模板。电铸法精密掩模板和混合型精密掩模板相较于刻蚀法精密掩模板能够实现更高分辨率屏幕产品,但上述两种工艺的成熟度还不足,蚀刻法精密掩模板是目前使用最为广泛的精密金属掩模板。

3、在oled(organic light emitting diode,有机发光二极管)显示面板的制造过程中,通常真空蒸镀设备利用带贯通孔的掩模板将蒸镀材料蒸镀在基板上形成发光层。蒸镀材料穿过贯通孔沉积在基板上,由于蒸镀材料是以一定倾角飞向基板的,因此贯通孔边缘会出现蒸镀材料沉积不良的问题,进而在oled面板上产生阴影(shadow)。

4、相关技术中的精密金属掩模板,蒸镀材料容易沉积在相邻贯通孔之间的连接区,不仅在oled面板上产生阴影、影响显示面板的良品率,还会造成蒸镀材料的浪费。

技术实现思路

1、本发明旨在一定程度上解决相关技术中的技术问题之一。为此,本发明提供了一种金属掩模板及其制作方法,具有制得的金属掩模板蒸镀效率高、良品率高的优点。

2、为了达到上述目的,本发明采用如下技术方案:

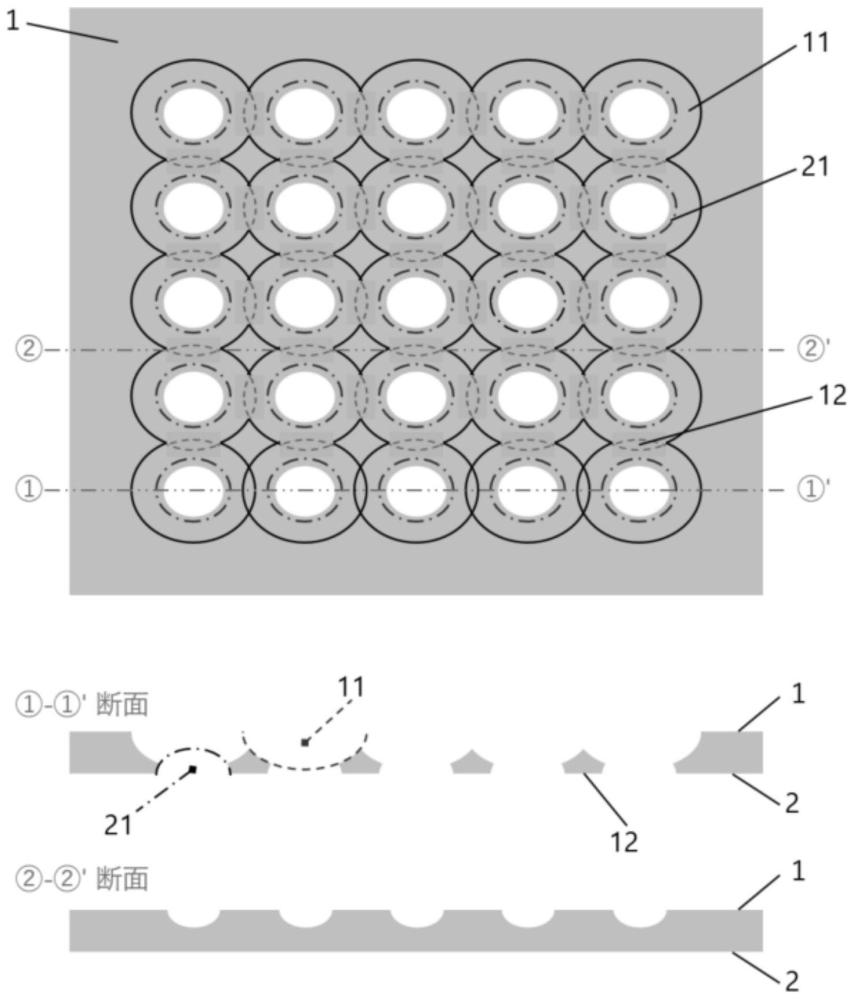

3、一种金属掩模板,包括多个沿厚度方向贯穿所述金属掩模板的像素单元蒸镀孔,所述像素单元蒸镀孔包括相互贯通的顶孔和底孔,沿所述金属掩模板的厚度方向,所述顶孔的宽度逐渐减小、所述底孔的宽度逐渐增加。

4、本技术中的金属掩模板用于显示面板的蒸镀工序,金属掩模板上具有多个沿厚度方向贯穿金属掩模板的能够允许蒸镀材料通过的像素单元蒸镀孔,该像素单元蒸镀孔由顶孔和底孔相互贯通形成,在蒸镀工序中顶孔朝向蒸镀源放置。其中,沿金属掩模板的厚度方向,顶孔的宽度逐渐减小、底孔的宽度逐渐增加。该顶孔和底孔可以通过湿式蚀刻制得,并通过蚀刻反应使顶孔和底孔连通以形成贯穿的像素单元蒸镀孔。顶孔和底孔沿金属掩模板厚度方向截面均近似圆弧形。多个像素单元蒸镀孔在金属掩模板上排列形成所需图案。以便于后续用于显示面板的制作。截面为圆弧形的顶孔和底孔增大了被蒸镀基材可蒸镀的范围,被金属掩模板本体挡住的蒸镀材料减少,能够穿过蒸镀孔飞向基板的蒸镀材料增多,则蒸镀效率更高,且减少蒸镀材料的浪费。另外,沉积在金属掩模板上的蒸镀材料减少,也能减少在基板上产生的阴影,提高后续制作的显示面板的良品率。

5、可选的,相邻所述顶孔部分重叠形成桥接部,所述桥接部的残留率rr≥30%,所述桥接部的残留率满足关系式:

6、rr=tr/ti

7、其中,rr为残留率;tr为桥接部的厚度;ti为金属掩模板的厚度。

8、相邻顶孔之间通过桥接部连接,多个像素单元蒸镀孔在金属掩模板上排列形成所需图案,便于后续用于显示面板的制作。蚀刻时可以对桥接部也进行蚀刻,桥接部开始被蚀刻后其体积减小,且桥接部朝向蒸镀源的顶面减小,顶孔逐渐增大,直至相邻的两个顶孔有重叠部分,即相邻的顶孔的倾斜内壁面开始重合。顶孔增大后增大了被蒸镀基材可被蒸镀的范围,顶孔对蒸镀材料的阻挡作用减小,能够穿过蒸镀孔飞向基板的蒸镀材料增多,蒸镀效率提高。桥接部沉积的蒸镀材料减少,也能减少在基板上产生的阴影,提高后续制作的显示面板的良品率。

9、桥接部被蚀刻之前其厚度与金属掩模板的厚度一致,蚀刻桥接部时,蚀刻液开始对桥接部沿纵向及横向进行蚀刻,桥接部的顶面及侧壁面尺寸减小,即桥接部体积减小,对蒸镀材料的阻挡效果减弱,提高了蒸镀效率。

10、桥接部的残留率越低,说明残留的桥接部的体积越小,顶孔的尺寸越大。但用于连接相邻贯通孔的桥接部过小时,制得的金属掩模板的强度大大降低,金属掩模板容易变形,造成后续用于蒸镀时蒸镀位置精度降低。所以作为优选,桥接部的残留率rr≥30%。

11、可选的,当所述金属掩模板的厚度ti≤25μm时,rr≥40%。

12、在金属掩模板的厚度ti≤25μm时,残留率rr至少为40%,此时金属掩模板在制作工序中不易变形,在蒸镀工序中制得的显示面板的良品率也大大提高。

13、可选的,其质量百分比组成为ni:31%~37%、co:0~6%、mn和c的总量小于1%,余量为fe。

14、此种铁镍合金的热膨胀系数较低,制备的金属箔材平整度较高,提高了金属掩模板的良品率。

15、本技术还提供一种前述的金属掩模板的制作方法,包括步骤如下:

16、提供金属箔材,所述金属箔材具有第一表面及第二表面;

17、在所述金属箔材的第一表面进行构图工艺,得到多个所述顶孔,沿所述金属箔材的厚度方向所述顶孔的宽度逐渐减小;

18、在所述金属箔材的第二表面进行构图工艺,得到多个所述底孔,沿所述金属箔材的厚度方向所述底孔的宽度逐渐增加;

19、其中,所述第一表面与所述第二表面相对,多个所述顶孔与多个所述底孔一一对应,且互相对应的所述顶孔与所述底孔互相贯通并形成所述像素单元蒸镀孔;

20、其中,相邻所述顶孔部分重叠形成所述桥接部。

21、对金属箔材的第一表面和第二表面分别蚀刻时,可以在同一时刻蚀刻第一表面和第二表面,也可以先蚀刻第一表面或第二表面,能够形成贯通的蒸镀孔即可。增大对第一表面的蚀刻量后,蚀刻液在沿纵向蚀刻桥接部的同时也会沿横向蚀刻桥接部。另外,采用干式蚀刻等方式制作本技术中的金属掩模板也应涵盖在本技术的保护范围之内。

22、将图案化后的金属箔材按照设定尺寸裁切成金属掩模板条;多条金属掩模板条经过精密对位后焊接固定在网框上,再裁切掉多余部分形成金属掩模板。

23、可选的,所述构图工艺包括光刻构图工艺,在所述光刻构图工艺中对所述第一表面的蚀刻量大于对所述第二表面的蚀刻量。

24、光刻构图工艺的具体步骤如下:

25、s100,提供金属箔材,该金属箔材具有朝向蒸镀源的第一表面及第一表面相对的第二表面;

26、s101,对金属箔材表面进行处理,去除金属箔材表面的污染物和氧化层,获得表面清洁的金属箔材;

27、s102,在表面处理后的金属箔材的第一表面及第二表面施加光刻胶;

28、s103,对带有光刻胶的金属箔材进行曝光,将所要制作的图案成像在光刻胶上;具体地,可以选择曝光机将所要制作的图案投影在光刻胶上,将带有光刻胶的金属箔材放置在曝光机上,曝光机所照射的光透过光掩模板的开孔,将所需图案投影在光刻胶上;或者利用激光照射将所需图案直接刻写在光刻胶上;

29、s104,将曝光后的带有光刻胶的金属箔材进行显影,将所要的图案精确地制作在光刻胶上;

30、s105,对金属箔材进行蚀刻以分别在第一表面及第二表面形成相对的顶孔和底孔,顶孔和底孔连通以形成贯通孔,相邻贯通孔之间通过桥接部连接;对所述第一表面的蚀刻量大于对所述第二表面的蚀刻量以蚀刻桥接部,直至相邻的顶孔部分重叠;光刻胶上的图案刻蚀在金属箔材上;

31、s106,完成蚀刻后去除光刻胶;

32、s107,获得具有所需图案的金属箔材。

33、延长对第一表面的蚀刻时间可以使蚀刻液更充分的与第一表面反应;在蚀刻第一表面时提高蚀刻液的温度以提高蚀刻液与第一表面的反应速率;在蚀刻第一表面时提高蚀刻液浓度以提高刻蚀速率。

34、可选的,在所述光刻构图工艺中用到的光掩模板上具有多个用于形成所述顶孔的开孔,相邻所述开孔部分重叠。

35、使用曝光机照射金属箔材第一表面的光刻胶时,可选择相邻开孔部分重叠的光掩模板,以使第一表面也呈现出相邻开口部分重叠的显影。相较于常规的光掩模板,本技术中选择的光掩模板相邻开孔的孔距更近,制得的金属掩模板的分辨率更高。

36、可选的,所述光刻构图工艺中所用到的光刻胶为干膜光刻胶或湿膜光刻胶。

37、各类型的光刻胶均可适用于本技术的制作方法,可根据所采用光刻胶类型选用相应的施加工艺,如采用干膜光刻胶时可采用贴附、热压等方式施加光刻胶,采用湿膜光刻胶时可采用湿法涂布工艺施加光刻胶。

38、本发明的这些特点和优点将会在下面的具体实施方式以及附图中进行详细的揭露。本发明最佳的实施方式或手段将结合附图来详尽表现,但并非是对本发明技术方案的限制。另外,在每个下文和附图中出现的这些特征、要素和组件是具有多个,并且为了表示方便而标记了不同的符号或数字,但均表示相同或相似构造或功能的部件。

- 还没有人留言评论。精彩留言会获得点赞!