低活化钢及其制备方法和应用

本发明属于冶金,具体地,涉及一种低活化钢及其制备方法和应用。

背景技术:

1、核能作为一种建设和运行过程中几乎不产生碳排放的清洁能源,受到了人们的青睐,低活化钢被认为是聚变堆的首选结构材料和第四代裂变堆的重要结构材料。高温和高能中子辐照的服役环境要求低活化钢具有良好的高温力学性能和抗辐照能力。

2、低活化钢为回火马氏体组织,经典热处理工艺为正火后高温回火。热处理过程中析出m’x和m23c6相,在长时间的高温服役过程中析出laves(fe2w)相。一般认为马氏体板条束界面处主要析出较为粗大的m23c6(m=cr、fe、w、v)相,等效直径为100nm~500nm,其主要作用是阻碍马氏体板条束界迁移,稳定马氏体板条结构,从而获得较好的高温稳定性。m23c6在高温环境下粗化速度较快,而且m23c6中富集了大量w元素,是主要劣化相laves(fe2w)相的形核位置,laves相依附较大的m23c6形核后快速长大到微米级,吸收基体中主要的固溶强化元素w,并且在马氏体板条束界上形成连续的析出,严重损害材料高温和韧性,造成材料的失效。而m’x(m’=ta、ti、v,x=c、n)相可以在马氏体基体中弥散析出,尺寸较小,一般为20nm~50nm,而且在高温时效条件下长大速度很慢,尺寸稳定性很好,可以在高温环境中阻碍位错运动,提高蠕变寿命,同时也作为辐照缺陷的反应位点吸收附近的点缺陷,抑制辐照肿胀和硬化。传统的低活化钢中,m’x相并不能充分析出,v(c/n)常偏聚于晶界,ta(c/n)数量较少,m23c6相尺寸较大,析出强化效果较差,抗蠕变和抗辐照性能无法满足聚变堆的使用要求。

3、因此,为了提高低活化钢的服役性能,实现对析出相的优化和调控,本领域亟需提出新的合金设计和制备工艺。

技术实现思路

1、本发明的一个目的在于提出一种低活化钢及其制备方法和应用,该低活化钢中m’x相析出数密度较高且分布均匀,有效提高了低活化钢的强度、韧性、高温蠕变寿命和抗辐照性能。

2、在本发明的一个方面,本发明提供了一种低活化钢。根据本发明的实施例,该低活化钢包括:0.03wt%~0.15wt%的c;0.1wt%~2.5wt%的si;0.2wt%~1.2wt%的mn;0.5wt%~3.5wt%的w;8wt%~12wt%的cr;0.05wt%~0.6wt%的v;0.02wt%~0.6wt%的强碳氮化物形成元素,所述强碳氮化物形成元素包括ta和ti中的至少之一;余量为fe和不可避免的杂质;所述低活化钢析出相包括m23c6相和m’x相,所述m’x相的数密度为1020/m3~1021/m3,m包括cr、w、mn或v,m’包括ti、ta或v,x包括c或n。

3、由此,本发明的低活化钢包括上述含量的组分和上述析出相,一方面,在上述含量的组分中,c元素可以与强碳氮化物形成元素(即ta、ti)和v元素结合形成m’x析出相,并且c元素还可以与mn元素、w元素、cr元素、fe元素、v元素结合形成m23c6析出相,起到析出强化的作用,提高低活化钢的强度和韧性,并且,强碳氮化物形成元素含量控制在0.02wt%~0.6wt%范围内,可以提高m’x析出相的数密度并改善其分布,si元素可以提高低活化钢的抗氧化和抗腐蚀能力,mn元素可以与p、s等杂质元素结合降低其对低活化钢性能的损害,并且可以提高低活化钢的热加工性能、冲击性能和抗腐蚀性能,w元素可以起到固溶强化作用,cr元素可以提高低活化钢的抗氧化和抗腐蚀能力;另一方面,本发明低活化钢中m’x相的数密度调控至1020/m3~1021/m3范围内,m’x相的尺寸相对于m23c6相尺寸更小,从而通过提高m’x相的数密度,可以增强析出相稳定基体和钉扎位错的能力,并且m’x相的析出间距更小分布更加均匀,同时m’x相增加也可以消耗m23c6相形成元素c,实现m23c6相的细化,从而进一步提高析出强化的作用。由此,上述组分和含量范围以及上述析出相数密度范围的低活化钢,其m’x相析出更加充分且分布均匀,从而可以增强析出相稳定基体和钉扎位错的能力,从而有效提高低活化钢的强度、韧性以及高温蠕变寿命和抗辐照性能。

4、另外,根据本发明上述实施例的低活化钢还可以具有如下附加的技术特征:

5、根据本发明的实施例,所述强碳氮化物形成元素中ta的含量不低于0.06wt%,ti的含量不低于0.02wt%。由此,可以达到较佳的析出效果,从而可以提高低活化钢的强度、韧性以及高温蠕变寿命和抗辐照性能。

6、根据本发明的实施例,所述低活化钢还包括:0.02wt%~0.06wt%的n。由此,n元素可以与v元素结合形成有益析出相,从而提高低活化钢的强度和韧性。

7、根据本发明的实施例,所述低活化钢还包括,0.05wt%~0.3wt%的稀土元素,所述稀土元素包括y、la和ce中的至少之一。由此,可以避免引入高活化元素al,并且可以进一步提高低活化钢的韧性和高温蠕变性能。

8、根据本发明的实施例,基于所述低活化钢的总体积,所述m23c6相的体积分数为0.5%~3%,所述m’x相的体积分数为0.05%~0.45%。由此,可以增强现析出相稳定基体和钉扎位错的能力,从而可以提高低活化钢的强度、韧性以及高温蠕变寿命和抗辐照性能。

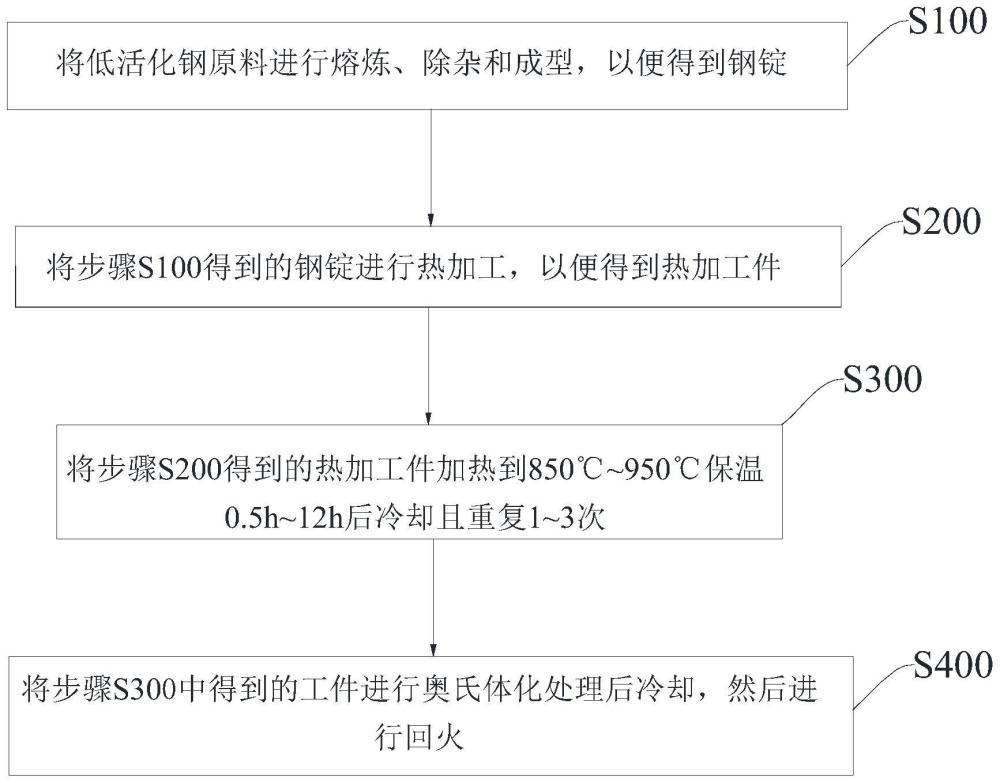

9、在本发明的另一个方面,本发明提供了一种制备前面所述低活化钢的方法,该方法包括:(1)将低活化钢原料进行熔炼、除杂和成型,以便得到钢锭;(2)将所述钢锭加热后进行锻造,以便得到热加工件;(3)将所述热加工件加热到850℃~950℃保温0.5h~12h后冷却且重复1~3次;(4)将步骤(3)中得到的工件进行奥氏体化处理后冷却,然后进行回火。

10、由此,本发明通过将低活化钢原料进行熔炼、除杂和成型、加热锻造,然后对所得热加工件进行预析出,最后再对预析出后的工件进行奥氏体化和回火处理,在奥氏体化处理工艺之前,增加一步预析出工艺,将m’x相析出的主要过程调整至奥氏体相区,首先在预析出工艺中,采用较低的温度降低加热过程中析出的m23c6的溶解速度,保留位于原始组织晶界和马氏体板条界的m23c6/奥氏体相界面,基体中的ti、ta、v等m’x相形成元素扩散到界面与高浓度的c结合形成m’x相,马氏体板条界密度高且分布均匀,因此可以促进m’x相充分弥散析出,从而提高m’x相的数密度(数密度从1018~1019/m3提升至1020~1021/m3);然后,在奥氏体化处理工艺中形成新的奥氏体,使得预析出工艺中得到的m’x相分布于晶内,析出相的平均间距由5000nm降低到100nm~500nm,具有比较低的平均尺寸,数密度相较于传统热处理工艺大幅提高;最后,在回火工艺中大量弥散的m’x相可以作为m23c6相的形核位置,促进部分m23c6相在晶内的析出,依附析出的m23c6相尺寸在30nm~50nm之间,由于m’x相大量析出也消耗了m23c6相的形成元素c,回火处理中在晶界和板条界析出的m23c6相也得到了一定程度的细化,平均尺寸降低到70nm~120nm。由此,本发明的制备方法可以实现m’x相和m23c6相的析出数量、析出分布和析出尺寸多方面的调控,采用该方法得到的低活化钢,其m’x相析出数量较多,分布更加均匀,同时m23c6相也得到一定的细化,从而有效增强析出相稳定基体和钉扎位错的能力,从而使所得低活化钢具有优异的强度、韧性以及高温蠕变寿命和抗辐照性能。

11、另外,根据本发明上述实施例的制备所述低活化钢的方法还可以具有如下附加的技术特征:

12、根据本发明的实施例,在步骤(1)中,所述除杂工艺采用稀土元素进行除杂。由此,可以避免高活化元素al的引入,有利于提高低活化钢的强度、韧性和高温蠕变寿命。

13、根据本发明的实施例,在步骤(2)中,将所述钢锭加热到1150℃~1250℃保温2h~6h后开始锻造,锻造比不低于3,终锻温度不小于850℃,优选终锻温度不小于1000℃。由此,可以提高低活化钢的强度和韧性。

14、根据本发明的实施例,在步骤(2)中,所述热加工件为板材,将所述热加工件进行热轧处理,开轧温度为1130℃~1180℃,终轧温度不小于850℃,优选终轧温度不小于1000℃。由此,可以提高低活化钢的强度和韧性。

15、根据本发明的实施例,在步骤(2)中,所述热加工件为板材,将所述热加工件进行热轧处理,总压下量不低于50%,1000℃以下单次压下量不高于20%。由此,可以防止热加工件开裂,从而提高低活化钢的强度和韧性。

16、根据本发明的实施例,在步骤(2)中,所述热加工的应变速率不高于0.08/s。由此,可以防止热加工过程中热加工件发生塑性失稳,从而提高低活化钢的强度和韧性。

17、根据本发明的实施例,在步骤(4)中,将步骤(3)得到的工件加热至980℃~1080℃保温0.5h~12h进行奥氏体化处理后冷却。由此,可以提高低活化钢的强度和韧性。

18、根据本发明的实施例,在步骤(4)中,所述回火包括将冷却后的工件加热到700℃~800℃保温0.5h~3h后冷却。由此,可以提高低活化钢的强度和韧性。

19、在本发明的又一个方面,本发明提供了前面所述的低活化钢或采用前面所述的方法得到的低活化钢在核能发电领域的应用。本发明的低活化钢通过采用上述化学组分,并提高m’x相的数密度,有效提高了低活化钢的强度、韧性、高温蠕变性能和抗辐照性能,使其可以满足第四代裂变堆和聚变示范堆等相关核能发电领域对低活化钢材料的更高要求。

20、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!