一种三靶高功率脉冲磁控共溅射方法

本发明属于材料表面改性,具体涉及一种三靶高功率脉冲磁控共溅射方法。

背景技术:

1、采用单靶(粉末冶金或电弧熔炼的高熵合金单靶或多块单质或合金靶材拼接而成的单靶)磁控溅射所得的中熵合金(2~4种主要元素)、高熵合金(等摩尔比或接近等摩尔比的5种及以上元素组成)等多元合金涂层,成分依赖于靶材中各元素的含量,只能通过制备不同元素配比的靶材来实现对涂层元素成分的系统调控,(c.y. lee, p.h. chen, s.j.lin, j.w. yeh, mechanical performance of high-entropy (alcrnbsiti)n filmsfabricated by high-power impulse magnetron sputtering over a widecompositional window, ceramics international, 49 (2023) 38392-38397.和n.g.kipkirui, t.-t. lin, r.s. kiplangat, j.-w. lee, s.-h. chen, hipims and rfmagnetron sputtered al0.5cocrfeni2ti0.5 hea thin-film coatings: synthesis andcharacterization, surface and coatings technology,449 (2022) 128988.和黄卓斌,周青,罗大微,等.高熵合金薄膜微观结构与摩擦学性能的研究综述,表面技术,51 (2022)30-42,82.)但靶材制备周期长、成本高、工艺复杂,且靶材元素的百分含量也难以实现连续变化,否则可能会影响磁控溅射辉光放电的稳定性,特别是含有某些非金属元素的高熵合金靶材或拼接靶材,如si元素等,且沉积效率也较低。而异质多靶共溅射在提高沉积效率的同时,还可通过调整溅射功率等参数方便的实现对涂层成分的有效调控,无需在每次沉积前制备不同元素配比的高熵合金靶材,常见的多靶共溅射包括无需考虑相位关系的直流-射频双靶共溅射(a.r. bushroa, h.h. masjuki, m.r. muhamad, b.d. beake,optimized scratch adhesion for tisin coatings deposited by a combination ofdc and rf sputtering, surface and coatings technology,206 (2011) 1837-1844.)、直流-高功率脉冲磁控共溅射等(g. greczynski, b. bakhit, l. hultman, m. odén,high si content tisin films with superior oxidation resistance, surface andcoatings technology, 398 (2020) 126087.)。相比与传统的直流溅射与射频溅射,高功率脉冲磁控溅射可在较低平均功率的基础上使溅射材料高度离化,对涂层微结构调控效果更佳。因此,相对于直流-射频共溅射,直流-高功率共溅射可更有效的实现对涂层成分与微结构的调控。受此启发,俄罗斯学者s. zenkin等(s. zenkin, a. gaydaychuk, a.mitulinsky, s. linnik, tailoring of optical, mechanical and surfaceproperties of high-entropy hf-zr-ce-y-o ceramic thin films prepared by hipimssputtering, surface and coatings technology, 433 (2022) 128164.)采用异质双靶高功率磁控共溅射调控涂层成分与微结构,在si(100)基片上成功制备了hf-zr-ce-y-o高熵合金涂层,但并未对溅射靶之间的相位关系进行表征和控制。不同于直流共溅射,高功率脉冲磁控共溅射的脉冲放电特性决定各溅射靶放电电压脉冲之间的相位关系必须是确定的,否则难以保证涂层成分的均匀性和试验结果的重复性与一致性。同时,不同于直流溅射,高功率脉冲磁控溅射占空比低,溅射电压高,多个单靶分别形成独立的放电系统,在空间较小的真空环境下进行放电溅射,各溅射靶之间易产生电场交互作用,极易导致放电过程中溅射靶之间出现相互干扰,且放电电压越高,溅射靶距离越近,这种干扰就越严重,甚至会导致溅射靶辉光放电无法进行。

技术实现思路

1、本发明的目的是为解决单靶磁控溅射效率低、涂层成分调控难,直流-射频共溅射以及直流-高功率共溅射离子能量较低、涂层微结构调控差,高功率脉冲磁控共溅射放电过程易出现相互干扰、涂层均匀性、试验结果一致性与重复性难以保证的问题,提出了一种相位可控的三靶高功率脉冲磁控共溅射方法。

2、本发明采用如下技术方案:

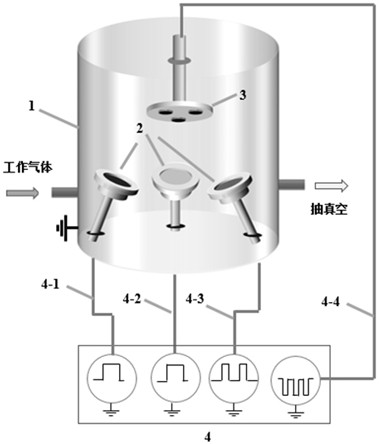

3、本发明方法所使用装置包括真空室,真空室一端设有工作气体的入口,另一端设有抽真空口,真空室内顶端设有旋转的样品台,底部设有三个溅射靶。真空室外侧设有共溅射电源,共溅射电源内设有三个高功率脉冲磁控共溅主射电路和一个偏压电路。

4、一种三靶高功率脉冲磁控共溅射方法,包括如下步骤:

5、第一步,安装同质或异质靶材,三个溅射靶的阴极分别连接高功率脉冲磁控共溅射主电路的阴极输出端,溅射靶阳极分别连接高功率脉冲磁控共溅射主电路的阳极输出端,且接地,将清洗后的试样固定在真空室内可旋转的样品台上,样品台连接偏压电路的阴极输出端,高功率脉冲磁控共溅射主电路的阳极输入端分别连接三个不同直流电源的阳极,且均接地,阴极输入端分别与直流电源的阴极连接;

6、第二步,关闭真空室,开启循环水,通过依次开启机械泵和分子泵对真空室抽真空,使本底真空度低于1×10-2pa,然后开启加热电源,将试样加热到室温-800℃,之后向真空室通入氩气,流量为5sccm~100sccm,使真空室的压强为0.05~10pa;

7、第三步,通过plc将三个溅射靶的溅射频率均设定为0hz~4000hz,靶1的脉宽设定为0μs~200μs,靶2的脉宽设定为0μs~200μs,靶3为单脉冲或多脉冲,其内部微脉冲脉宽为0μs~200μs,脉冲间隔时间为0μs~1000μs,此外,将靶2相对于靶1的脉冲间隔时间设定为0μs~1000μs,靶3相对于靶1的脉冲间隔时间设定为0μs~1000μs;

8、第四步,预溅射:将高功率脉冲磁控共溅射主电路输入电压均设定为300v~1000v,溅射压强为0.1pa~5pa,预溅射时间为3min~30min;

9、第五步,涂层沉积:预溅射后通入5sccm~100sccm的工作气体,调整溅射压强为0.1pa~5pa,将高功率脉冲磁控共溅射主电路的输入电压均设定为300v~3000v,溅射功率均为10w~1000w;将脉冲偏压设定为0v~1000v。

10、进一步地,第五步中所述工作气体包括氮气、氧气或乙炔中的任意一种。

11、本发明的有益效果如下:

12、1. 本发明采用相位可控的三靶高功率脉冲磁控共溅射技术,沉积效率高、离化率高,离子能量可控,可更有效对涂层的微结构进行调控。

13、2. 采用异质靶材,则可通过调节溅射靶功率、占空比以及峰值功率等方便的实现对涂层成分的系统连续调控,避免了采用单靶制备涂层的成分相对固定的问题,本发明涂层成分不依赖靶的结构和靶材成分,适用范围广。

14、3. 高功率脉冲磁控共溅射各溅射靶脉冲之间的相位固定且可控,可避免放电过程相互干扰、从而保障脉冲放电的稳定性、涂层成分结构的均匀性和试验结果的重复性、一致性。

- 还没有人留言评论。精彩留言会获得点赞!