一种提高大截面低合金钢锻件芯部冲击性能的热处理方法与流程

本发明属于材料科学,涉及一种低合金结构钢锻件的热处理方法,尤其涉及一种提高大截面低合金钢锻件芯部冲击性能的热处理方法。

背景技术:

1、风电、核电和航空航天行业的迅猛发展催生了大锻件的发展,特别是具有成本优势的低合金钢大锻件,锻件有效厚度达到100mm~500mm,更甚至达到600mm以上,而大锻件及相关(含直径500mm以上环件后厚壁无缝钢管)行业是锻造的最高层级,难度很大。生产特点一般都是小批量、多品种和多批次生产模式。因单个品种数量少,也就没有完整的成熟的可搬用的生产工艺。大多数情况,生产每一个锻件或零件都是一次工艺尝试和创新,再加之低合金钢锻件其材料本身淬透性差,经常出现锻件芯部冲击韧性较差,难以满足标准要求。为提高锻件芯部冲击韧性会牺牲一定的强度来重复热处理弥补,但经常会出现的问题是芯部冲击韧性未能明显提高而表面强度又下降明显,最终导致锻件的报废。

2、cn 113462956a公开了一种大截面高淬透性高强度中锰锻钢及其制备方法,其公开了提高大截面锻件淬透性的方法为优化合金成分及含量,而对于质量要求控制较严苛的核电、航空航天产品合金成分及含量的控制有较严苛的要求,实际生产过程中难以实现调整合金成分的需求。

3、cn 104164548a公开了一种厚大断面低碳低合金钢铸锻件的热处理工艺,其具体公开了在传统淬火和回火之间添加一道退火工序和中间热处理工序,通过调节厚大断面芯部组织含量和尺寸而达到提高芯部韧性的目的。该工艺方法能够达到提高芯部韧性的目的,但是对于核电、航空航天用大锻件技术标准均有明确的热处理制度要求,在淬火+回火的技术标准要求下质量控制不允许在其中间添加其它热处理工序;另一方面采用该专利提供的工艺方法需要增加两道热处理工序,生产周期更长、工艺成本也更高,对具有低成本优势的低合金大锻件来说,明显提高了其生产成本;最后该专利提供的方法还存在一个操作层面未做规定的细节问题:未规定热处理加热炉升温速率、热处理装炉数量的多少,这两个因素不做规定导致的结果是锻件在加热炉中达到实际要求温度后的保温时间会差异较大,各批次间性能差异大等质量风险,特别会出现表面保温时间长、芯部保温时间短产生芯表强度差异大的风险。

技术实现思路

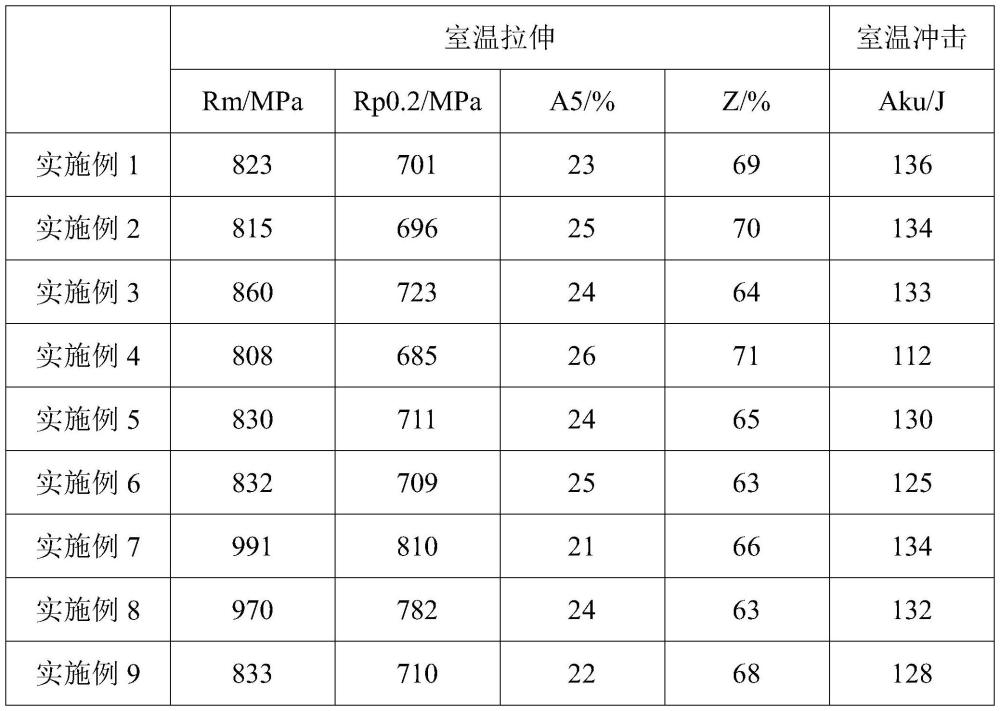

1、针对现有技术中存在的大截面低合金钢锻件芯部冲击性能较差的不足,本发明的目的在于提供一种提高大截面低合金钢锻件芯部冲击性能的热处理方法,本发明提供的方法可获得大截面低合金钢锻件芯表抗拉强度差异在40mpa以内,芯部冲击性能较高的锻件,对低成本、批量生产大截面低合金钢锻件有较大的实际价值。

2、为达此目的,本发明采用以下技术方案:

3、本发明提供了一种提高大截面低合金钢锻件芯部冲击性能的热处理方法,所述热处理方法包括如下步骤:

4、(1)对低合金钢锻件进行锻造,而后依次进行退火处理和机械加工,得到一次锻件;

5、(2)混合负载块和步骤(1)所得一次锻件,而后依次进行淬火处理和回火处理。

6、本发明提供了一种直接采用“正火+淬火+回火”的热处理工艺方法,该工艺方法可获得大截面低合金钢锻件芯表抗拉强度差异在40mpa以内,芯部冲击性能较高的锻件,对低成本、批量生产大截面低合金钢锻件有较大的实际价值。

7、作为本发明的一个优选技术方案,步骤(1)所述低合金钢锻件包括合金元素含量不超过5wt%的cr-mo系钢。

8、优选地,所述cr-mo系钢中c含量为0.2~0.4wt%,例如可以是0.2wt%、0.24wt%、0.28wt%、0.32wt%、0.36wt%或0.4wt%,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用;ni含量≤0.5wt%,例如可以是0.5wt%、0.4wt%、0.3wt%、0.2wt%或0.1wt%,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

9、值得说明的是,本发明所述cr-mo系钢制备方的合金元素包括mn、ni、v以及al,其含量不超过5wt%,例如可以是0.5wt%、0.4wt%、0.3wt%、0.2wt%或0.1wt%,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

10、作为本发明的一个优选技术方案,步骤(1)所述锻造的温度为1090~1110℃,例如可以是1090℃、1092℃、1094℃、1096℃、1098℃、1100℃或1110℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

11、优选地,步骤(1)所述锻造的变形量为30~70%,例如可以是30%、40%、50%、60%或70%,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

12、本发明通过锻造以确保所述低合金锻件具备较细的初始晶粒度。

13、作为本发明的一个优选技术方案,步骤(1)所述退火处理的温度为690~750℃,例如可以是690℃、694℃、698℃、702℃、706℃、710℃、720℃、730℃、740℃或750℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

14、优选地,步骤(1)所述退火处理的保温时间≥40min,例如可以是40min、44min、48min、52min、56min或60min,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

15、优选地,步骤(1)所述退火处理的保温时间为所述低合金钢锻件有效厚度×(2~3)min/mm,例如可以是低合金钢锻件有效厚度×2min/mm、低合金钢锻件有效厚度×2.4min/mm、低合金钢锻件有效厚度×2.8min/mm或低合金钢锻件有效厚度×3min/mm,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

16、本发明所述退火处理以消除锻造应力并未淬火前机械加工做准备,其中退火处理的温度过高会导致晶粒粗大或在加热后冷却时因过冷度大重新产生内应力,温度过低则会导致去应力效果不佳或组织调整不到位,不能为淬火提供一定的组织准备;其保温时间过短会导致退火不充分,仍保留锻造应力,在进行机械加工时发生开裂风险加大。

17、优选地,步骤(1)所述一次锻件的有效厚度≤400mm,例如可以是400mm、390mm、380mm、370mm、360mm、350mm、340mm、330mm或320mm,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

18、优选地,步骤(1)所述一次锻件的棱角处的圆角≥5mm,例如可以是5mm、6mm、7mm、8mm、9mm或10mm,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

19、本发明通过机械加工使得一次锻件的有效厚度至400mm以内、将锻件尖棱尖角加工成不小于r5mm的圆角,以防止淬火加热和冷却时发生开裂。若一次锻件的有效厚度过大会导致材料在淬火过程中芯、表差异较大,最产品芯部冲击难以得到明显提高。

20、作为本发明的一个优选技术方案,步骤(2)所述负载块和一次锻件的有效厚度相同。

21、优选地,所述负载块上设置有盲孔,用于设置热电偶。

22、优选地,所述热电偶包括k型热电偶或n型热电偶;所述盲孔的深度为一次锻件有效厚度的一半。

23、优选地,所述热电偶的延长线与显示仪表连接,用于计算淬火处理和回火处理的保温时间。

24、优选地,所述负载块包括低合金钢。

25、优选地,所述低合金钢包括45钢、35钢或30钢中的任意一种。

26、值得说明的是,本发明通过采用负载块的负载电偶进行淬火处理和回火处理的保温时间,可以保证热处理过程中保温时间的严谨性,解决了低合金锻件因淬透性差导致锻件芯表强度差异大的问题。

27、作为本发明的一个优选技术方案,步骤(2)所述淬火处理采用台阶升温工艺,包括依次进行的第一温度淬火、第二温度淬火和水冷。

28、优选地,所述第一温度淬火的温度为840~860℃,例如可以是840℃、844℃、848℃、852℃、856℃或860℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

29、优选地,所述第一温度淬火的保温时间为≥30min,例如可以是30min、32min、34min、36min、38min或40min,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

30、优选地,所述第一温度淬火的保温时间为一次锻件有效厚度×(1~1.5)min/mm,例如可以是一次锻件有效厚度×1min/mm、一次锻件有效厚度×1.2min/mm、一次锻件有效厚度×1.4min/mm或一次锻件有效厚度×1.5min/mm,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

31、作为本发明的一个优选技术方案,所述第二温度淬火的温度为锻件材料的ac3以上100~120℃,例如可以是100℃、104℃、108℃、112℃、116℃或120℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

32、优选地,所述第二温度淬火的保温时间为:所述负载块的热电偶温度达到锻件材料的ac3以上100℃时计时60~90min,例如可以是60min、65min、70min、75min、80min、85min或90min,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

33、值得说明的是,本发明所述ac3为:本发明所述低合金钢锻件的组织结构全部变为奥氏体的温度。

34、本发明所述淬火处理的目的在于是锻件获得组织均匀化并获得马氏体的转变。

35、作为本发明的一个优选技术方案,步骤(2)所述回火处理包括依次进行的一次回火、一次空冷、二次回火和二次空冷。

36、作为本发明的一个优选技术方案,所述一次回火的温度为锻件材料的ac1以下110~130℃,例如可以是110℃、114℃、118℃、122℃、126℃或130℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

37、优选地,所述一次回火的保温时间为:所述负载块的热电偶温度达到锻件材料的ac1以下130℃时计时720~750min,例如可以是720min、725min、730min、735min、740min、745min或750min,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

38、优选地,所述一次回火采用到温入炉方式。

39、优选地,所述二次回火的温度为该锻件材料的ac1以下100~120℃,例如可以是100℃、104℃、108℃、112℃、116℃或120℃,但不限于所列举的数值。数值范围内其他未被列举的数值同样适用。

40、优选地,所述二次回火的保温时间为:所述负载块的热电偶温度达到锻件材料的ac1以下120℃时计时720~750min,例如可以是720min、725min、730min、735min、740min、745min或750min,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

41、值得说明的是,本发明所述ac1为:本发明所述低合金钢锻件的组织结构由珠光体转变为奥氏体的温度。

42、优选地,所述二次回火采用到温入炉方式。

43、本发明所述回火处理的目的在于保证锻件强化析出并调控缩小锻件芯、表因淬透效果差异导致的强度和冲击韧性的差异。

44、值得说明的是,本发明所述二次回火的温度高于一次回火的温蒂,可以在保障锻件强度的前提下提高冲击性能。

45、作为本发明的优选技术方案,本发明提供的提高大截面低合金钢锻件芯部冲击性能的热处理方法包括如下步骤:

46、(1)对低合金钢锻件进行锻造,而后依次进行退火处理和机械加工,得到一次锻件;

47、其中,所述低合金钢锻件包括合金元素含量不超过5wt%的cr-mo系钢;所述cr-mo系钢中c含量为0.2~0.4wt%,ni含量≤0.5wt%;

48、所述锻造的温度为1090~1110℃,变形量为30~70%;

49、所述退火处理的温度为690~710℃,保温时间为所述低合金钢锻件有效厚度×(2~3)min/mm;

50、所述一次锻件的有效厚度≤400mm,棱角处的圆角≥5mm;

51、(2)混合负载块和步骤(1)所得一次锻件,而后依次进行淬火处理和回火处理;

52、其中,所述负载块和一次锻件的有效厚度相同;所述负载块上设置有盲孔,用于设置热电偶;所述热电偶的延长线与显示仪表连接,用于计算淬火处理和回火处理的保温时间;

53、所述淬火处理包括依次进行的第一温度淬火、第二温度淬火和水冷;所述第一温度淬火的温度为840~860℃,保温时间为一次锻件有效厚度×(1-1.5)min/mm;第二温度淬火的温度为该锻件材料的ac3以上100~120℃,保温时间为:所述负载块的热电偶温度达到锻件材料的ac3以上100℃时计时60~90min;

54、所述回火处理包括依次进行的一次回火、一次空冷、二次回火和二次空冷;所述一次回火采用到温入炉方式,其温度为锻件材料的ac1以下110~130℃,保温时间为:所述负载块的热电偶温度达到锻件材料的ac1以下130℃时计时720~750min;所述二次回火采用到温入炉方式,其温度为锻件材料的ac1以下100~120℃,保温时间为:所述负载块的热电偶温度达到锻件材料的ac1以下120℃时计时720~750min。

55、以下作为本发明的优选技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的目的和有益效果。

56、与现有技术相比,本发明具有以下有益效果:

57、(1)本发明提供的热处理方法采用较低的回火温度并用负载热电偶进行保温时间控制的工艺,可实现大截面低合金钢锻件芯表抗拉强度差异在40mpa以内(解决该类合金锻件因淬透性差导致锻件芯表强度差异大的问题),且芯部室温冲击性能得到明显提升;

58、(2)本发明采用到温入炉的工艺方法进行回火处理,能解决锻件因热处理装炉量变化、升温速率变化导致的保温时间差异等带来产品实际性能差异较大的问题;

59、(3)本发明提供的热处理方法过程中一次回火比二次回火温度高,可以在保障锻件强度的前提下提高冲击性能。

- 还没有人留言评论。精彩留言会获得点赞!