一种耐磨锰硼钢、链轨节及其制备方法和应用与流程

本发明属于合金材料,具体涉及一种耐磨锰硼钢、链轨节及其制备方法和应用。

背景技术:

1、履带是工程机械的行走装置中重要的组成部分,广泛应用在挖掘机,摊铺机,扒渣机以及推土机等。履带的主要作用是把发动机传动到驱动轮上的驱动转矩和旋转运动变为机器行走所需的驱动力,并支撑整个机器以及负载工作,常见的履带主要是由履带销轴、销套、链轨节和履带板等组成。

2、随着履带式工程机械技术的升级发展,客户对设备的使用寿命提出了更高的要求。近些年,根据市场调查和失效案件的统计,履带的主要失效件是链轨节,平均无故障的使用寿命偏低,链轨节的失效始于磨损,过度的磨损会导致硬化层的减少,以至殃及基体,导致链轨节的实际使用寿命偏低。由于产品所用材料本身固有特性的限制,仅依靠锻造工艺及热处理难以获得突破性的改良。如果更换其他淬透性更好、力学性能更高的材料,一般会选择添加ni、cr、mo等元素提升淬透性、添加v、nb等元素提升耐磨性,但是这些元素均为价格较高的金属元素,或者提升这些金属元素的含量,这将导致产品的材料成本大幅度增加,对企业和客户而言都是很难接受和认可的。

3、因此,为了提高产品寿命,保证产品质量,亟待开发性价比更高、耐磨性能更好的链轨节产品。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的链轨节用锰硼钢的耐磨性不足,而为了提升耐磨性会使用价格较高的金属元素、导致成本增加等缺陷,从而提供一种耐磨锰硼钢、链轨节及其制备方法和应用。

2、为此,本发明提供如下技术方案:

3、本发明提供一种耐磨锰硼钢,以元素计,包括如下质量百分含量的成分:c 0.34~0.38wt%、si 0.60~0.90wt%、mn1.10~1.40wt%、p≤0.025wt%、s≤0.025wt%、cr0.15~0.35wt%、ti0.02~0.03wt%、b 0.0008~0.0030wt%,ni≤0.20wt%、cu≤0.25wt%、sn≤0.020wt%、pb≤0.0100wt%,n≤0.006wt%,h≤0.0002wt%,o≤0.0018wt%、且ti/n≥5,其余为铁。

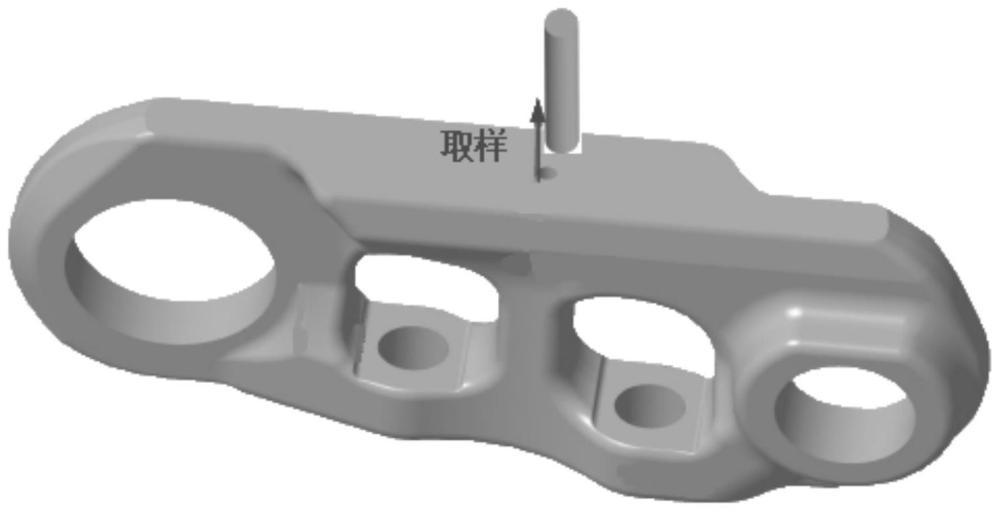

4、本发明还提供一种链轨节,组成同上述的耐磨锰硼钢或者由上述的耐磨锰硼钢制备得到。

5、本发明还提供一种上述的链轨节的制备方法,包括如下步骤:

6、s1,准备耐磨锰硼钢;

7、s2,将耐磨锰硼钢进行锻造,非余热调质工艺处理,得到链轨节。

8、可选地,还包括对所得链轨节的踏面进行中频淬火和低温回火处理的步骤,其中,所述中频淬火的操作参数为:电压为320-360v,电流为240-330a,频率为3.1-3.9khz,温度为850-890℃,时间为50-70s,淬火液温度为≤40℃;

9、和/或,采用质量浓度为3-5wt%的水基淬火液,具体可以选用pag水基淬火液。

10、可选地,所述低温回火处理采用感应回火炉,回火温度为210-250℃,保温时间为7-10min;

11、或者,所述低温回火处理采用箱式回火炉,回火温度为175-185℃,保温时间为230-250min。

12、可选地,步骤s2中,锻造温度为1170-1230℃。

13、可选地,步骤s2中非余热调质工艺中,淬火温度为855-865℃,淬火保温时间100-120分钟,淬火液温度控制40℃以下,水基淬火液浓度8-13wt%;具体可以选用pag水基淬火液。

14、和/或,淬火过程中对淬火液进行机械搅拌,并对链轨节进行水下喷淋。

15、可选地,步骤s2中非余热调质工艺中,回火温度为445-455℃,保温时间为170-190分钟。

16、可选地,步骤s1中,热轧步骤的轧制比≥10;

17、可选地,轧制比为10-15。

18、本发明还提供一种上述的链轨节或上述的制备方法制备得到的链轨节在工程机械领域中的应用。

19、本发明中,硅在钢中可固溶于基体中,起到固溶强化的作用,这个作用可以提高钢材的抗回火性;本发明通过调整硅元素含量,来提高产品的性能,si含量为0.60-0.90wt%,可以抑制脆性碳化物形成,促进游离态碳生成,硅可以降低临界冷却速度,提高了产品的淬透性,进而提高了硬化层深度和保证基体强度,提高了产品的力学性能和耐磨性;硅在制钢过程中可以防止晶粒生长过大,使组织更加均匀、致密,起到细化晶粒作用,使得析出的硬质相更加弥散均匀,增加硬化相析出,有助于产品改善金相组织和提高力学性能;ni、cu、sn和pb元素的限定还能提升产品的稳定性,避免不同批次之间产品差异较大;限定ti/n≥5是因为ti元素能够优先与n进行结合,形成钛氮化合物,避免b元素与n元素进行化合,维持游离硼的含量,从而确保产品的淬透性。

20、本发明中,对钢材的具体炼制过程没有特别要求,均为常规工艺,只要钢材的元素组成符合要求即可。典型非限定性地,炼钢过程包括粗炼,lf精炼,(rh/vd)真空脱气,连铸,热轧等工序,各工艺步骤的操作参数均为领域内常规的在此不做具体限定。

21、本发明技术方案,具有如下优点:

22、本发明提供的耐磨锰硼钢,以元素计,包括如下质量百分含量的成分:c0.34~0.38wt%、si 0.60~0.90wt%、mn1.10~1.40wt%、p≤0.025wt%、s≤0.025wt%、cr0.15~0.35wt%、ti0.02~0.03wt%、b 0.0008~0.0030wt%,ni≤0.20wt%、cu≤0.25wt%、sn≤0.020wt%、pb≤0.0100wt%,n≤0.006wt%,h≤0.0002wt%,o≤0.0018wt%、且ti/n≥5,其余为铁。本发明在现有的耐磨锰硼钢的基础上,在不额外添加其他价格昂贵的金属元素或不显著增加这些金属元素用量的情况下,通过适量增加钢材中硅的含量,并优化碳含量,以及结合ni、cu、sn、pb等元素含量以及ti/n≥5的限定,来提高mnb系钢材的淬透性,细化组织并析出均匀弥散的硬质相,提高了产品的力学性能,增强了产品的耐磨性。相对于采用添加(或增加)其他的高价的合金成分,增加价格相对低廉硅的用量来获得高力学性能、高淬透的材料,大幅度地降低了生产成本,降低了产品质量的波动风险,具有高度的产业利用价值。

23、本发明提供的链轨节,具有与上述耐磨锰硼钢相同的组成。通过对组成的限定,提升了链轨节的耐磨性能。

24、本发明提供的链轨节的制备方法,通过优化非余热调质工艺和踏面中频淬火+低温回火工艺参数,进一步提高产品基体强韧性和踏面的耐磨性。相对采用添加其他的高价的合金成分,添加价格相对低廉的硅来获得高力学性能、高淬透的材料,大幅度地降低了生产成本,降低了产品质量的波动风险,具有高度的产业利用价值。

25、本发明提供的链轨节的制备方法,通过对锻造温度的限定,能够避免温度过高造成的余热淬火组织的结晶粒粗大,以及温度过低造成的锻造开裂。

26、本发明提供的链轨节的制备方法,通过对水基淬火液的浓度限定,能够避免浓度过低造成的淬裂以及浓度过高淬不透的问题。

27、本发明提供的链轨节的制备方法,通过对轧制比的限定,能够进一步提高钢材的晶粒度等级,消除连铸、浇铸过程产生的缺陷,轧制比越高对于钢材性能提升越有利,出于生产成本或实际生产情况考虑,控制轧制比为10-15比较合适。

- 还没有人留言评论。精彩留言会获得点赞!