一种超低温1000MPa级高强水电钢板及其生产方法与流程

本发明属于冶金,尤其涉及一种超低温1000mpa级高强水电钢板及其生产方法。

背景技术:

1、大型水力发电工程项目用800mpa高强度钢板已得到广泛应用,更大压力管道用1000mpa级高强钢板也提出了需求,要求钢板不但具有高强度,还应具备优异的低温韧性、良好的焊接性能等。随着水电工程逐渐向高海拔、高寒地区方向发展,要求1000mpa级水电钢板屈服强度≥890mpa,抗拉强度950~1150mpa,同时钢板具备-80℃横向低温冲击和较低焊接预热温度,以满足水电工程现场苛刻的使用要求。但现有的1000mpa级水电钢板仅满足﹣60℃低温冲击要求,不能满足项目材料设计所需更低的-80℃低温冲击要求。

2、cn108385034b公开了一种不大于100mm厚1000mpa级水电用钢板的lgb-q&t方法,该发明成分设计c:0.12~0.21%、si:0.30-0.80%,成分设计中c含量高、添加0.30%以上si合金等对低温冲击性能不利;采用lgb+q+t工艺,控轧后的钢板需水冷至400~600℃,要求冷却速率为10~25℃/s,控轧控冷后的钢板进行离线再加热淬火+高温回火的调质热处理,对在线冷却装备要求非常高,生产工艺控制难度非常大,该lgb+q+t工艺生产最大厚度仅为80mm,且钢板仅满足﹣60℃v型冲击功≥70j,不能满足更低-80℃冲击要求。

3、cn108193137b公开了一种不大于80mm厚1000mpa级水电用钢板的dq-q&t方法,该发明采用dq+q+t工艺,即控轧后的钢板水冷至室温,冷却速率20~50℃/s,控轧控冷后的钢板进行离线再加热淬火+高温回火的调质热处理,对在线冷却装备要求非常高,生产工艺控制难度非常大,该dq+q+t工艺生产最大厚度仅为80mm,且钢板仅满足﹣60℃v型冲击功≥70j,不能满足更低-80℃冲击要求。

4、此外,现有的1000mpa级调质水电钢板为保证钢板q+t热处理后高强度要求,一般采用c≥0.12%设计,以及nb、v、ti、ni、cr、mo、cu合金复合添加方式,合金种类多、合金成本高,同时采用lgb+q+t、dq+q+t等工艺生产,即控轧后的钢板需在水中快速冷却至较低温度或水冷至室温,对在线冷却装备要求非常高,生产工艺控制难度非常大,且上述工艺生产钢板最大厚度不超过100mm,不能满足大型水电工程钢岔管用特厚板生产需求。

技术实现思路

1、本发明目的就是为了解决现有高强水电钢板冲击要求高、生产难度大、钢板厚度无法保证的问题,提供了一种超低温1000mpa级高强水电钢板,可以有效阻止钢板晶粒粗化和控制碳化物析出,提高屈服强度和抗拉强度,满足更低-80℃冲击要求的同时提高钢板厚度,提升水电工程项目施工现场的焊接质量和焊接效率。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种超低温1000mpa级高强水电钢板,其化学成分以重量百分比计包含有:0.085~0.115%的c,0.90~1.40%的mn,0.10~0.28%的si,≤0.015%的p,≤0.003%的s,0.020~0.080%的al,≤0.05%的nb, 0.030~0.060%的v,0.008~0.020%的ti,1.60~2.50%的ni,0.30~0.60%的cr,0.30~0.60%的mo,0.001~0.002%的b,≤0.26%的pcm,其余部分为fe和杂质。

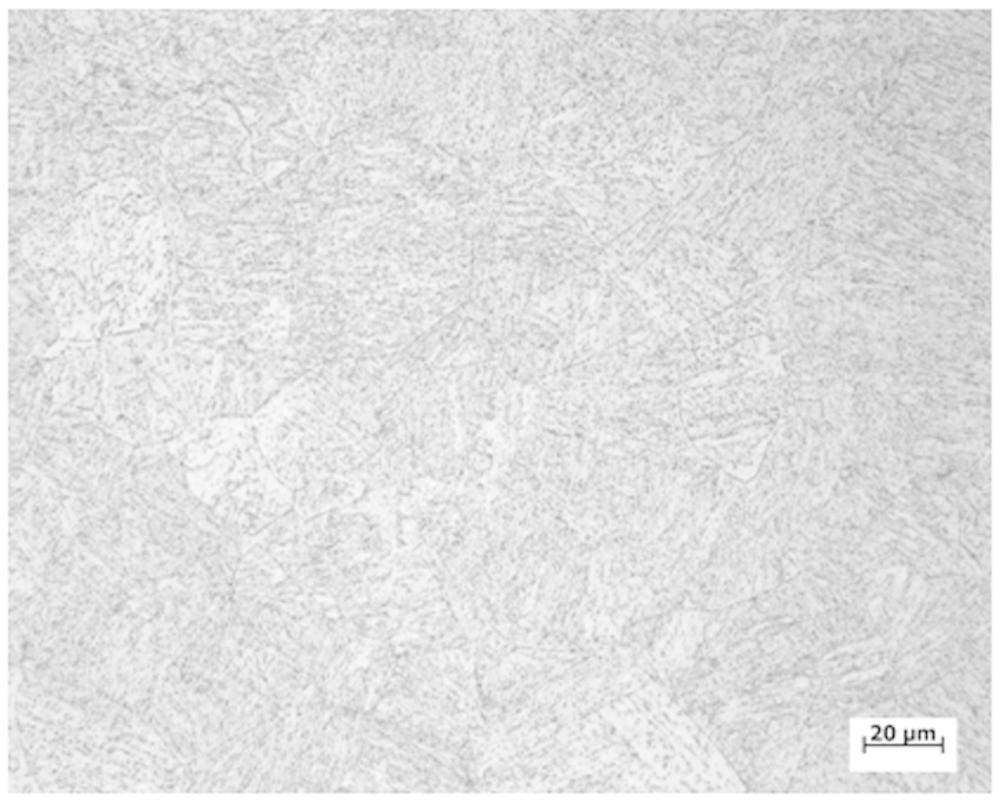

4、进一步地,所述超低温1000mpa级高强水电钢板的微观组织结构为回火索氏体。

5、进一步地,所述超低温1000mpa级高强水电钢板的厚度为48mm~120mm。

6、本发明中化学成分的限定理由如下:

7、c是仅次于铁的主要元素,它直接影响钢材的强度、塑性、韧性和焊接性能等;为降低钢的焊接裂纹敏感性,一般控制钢中c含量不超过0.12%,但为保证足够的淬透性,需保证c含量不低于0.08%。

8、si是炼钢过程中重要的还原剂和脱氧剂,si能溶于铁素体和奥氏体中提高钢的硬度和强度,但较高的si含量会降低钢的焊接性能,超低温钢对si的要求更为苛刻,一般要求si含量不超过0.30%。

9、mn用于提高钢材强度,由于mn价格相对便宜,且能与fe无限固溶,在提高钢材强度的同时,对塑性的影响相对较小,因此mn被广泛用于钢中的强化元素。

10、al作为脱氧剂或合金化元素加入钢中,在钢中的主要作用是细化晶粒、固定钢中的氮。一般alt的含量无法有效固n、阻止bn的形成,增加铝含量可以提高氮化铝析出温度,加入过量的al元素,减缓和阻碍b的氮化过程,一般建议alt≥0.02%。

11、v在钢中主要以碳化物的形式存在,在调质钢中主要是细化晶粒,提高钢的强度和屈服比,增加淬火钢的回火稳定性。

12、ti和氮、氧、碳都有极强的亲和力,是一种良好的脱氧去气剂和固定氮和碳的有效元素,加入微量ti元素即可提高钢的强度,合金成本非常低;但较高的ti易形成大颗粒ti、n析出,会降低钢的低温韧性,一般-60℃及下低温韧性要求ti含量不超过0.020%。

13、b在钢中的主要作用是增加钢的淬透性,从而节约其他较稀贵的金属,与镍、铬、钼等一起使用,其含量一般规定在0.001%~0.005%范围内。一般需在钢中加入其它固氮元素,从而充分发挥自由b的淬透性作用。

14、ni的晶格常数与γ‐铁相近,所以可成连续固溶体。这就有利于提高钢的淬硬性,ni可降低临界点并增加奥氏体的稳定性,一方面既强烈提高钢的强度,另一方面又始终使铁的韧性保持极高的水平,一般-60℃要求低温钢都用加1.20%及以上ni,-80℃要求低温钢都用加1.60%及以上ni,同时ni含量大于2.50%会增加碳当量、影响焊接性能。

15、cr能增加钢的淬透性并有二次硬化的作用,在调质结构中的主要作用是提高淬透性,使钢经淬火回火后具有较好的综合力学性能。

16、mo在钢中能提高淬透性和热强性,防止回火脆性,提高钢的抗回火性或回火稳定性,使零件可以在较高温度下回火,从而更有效地消除或降低残余应力,提高塑性。

17、为了进一步实现本发明的目的,还提供了一种超低温1000mpa级高强水电钢板的生产方法,包括炼钢工序、坯料加热工序、轧制工序、热处理工序,具体步骤如下:

18、(1)炼钢工序:按照设计的化学成分冶炼钢水并连铸成板坯,化学成分按重量百分比计为c:0.085~0.115%、mn:0.90~1.40%、si:0.10~0.28%、p≤0.015%,s≤0.003%,al:0.020~0.080%,nb≤0.05%,v:0.030~0.060%,ti:0.008~0.020%,ni:1.60~2.50%,cr:0.30~0.60%,mo:0.30~0.60%,b:0.001~0.002%,pcm≤0.26%,其余部分为fe和杂质;

19、(2)加热工序:铸坯入加热炉加热,加热系数10.0~14.0 min/cm,加热温度1140~1160℃,低温加热防止铸坯加热晶粒长大;

20、(3)轧制工序:采用两阶段控轧工艺,第一阶段总压下率≥60%,轧制终了温度≥1000℃,第二阶段采用低温轧制技术,开轧温度800℃~880℃,终轧温度780℃~840℃,轧制后的钢板在空气中冷却至室温;

21、(4)热处理工序:钢板入炉进行离线淬火+首次长时间回火+二次快速回火热处理,其中淬火温度880~930℃、在炉时间1.5~2.0 min/mm,首次回火温度500~540℃、在炉时间3.0~5.0 min/mm,二次回火温度600~640℃、在炉时间1.5~2.0 min/mm。

22、进一步地,所述步骤(1)中,连铸采用动态轻压下,连铸板坯中心偏析不超过c1.0级。

23、进一步地,所述步骤(2)中,加热系数为10.2~12.1 min/cm,加热温度为1143~1156℃。

24、与现有技术相比,本发明的技术方案的优点具体在于:

25、(1)本发明的超低温1000mpa级高强水电钢板在满足钢板屈服强度≥890mpa、抗拉强度950~1150mpa的同时,钢板-80℃横向低温冲击功≥100j,冲击性能优于现有1000mpa级水电钢板仅满足﹣60℃低温冲击要求,极大地满足高海拔、高寒地区水电项目材料设计所需更低的-80℃低温冲击要求;

26、(2)本发明的钢板采用低温加热后控制轧制、空气中冷却,经淬火+首次长时间回火+二次快速回火热处理后得到超低温1000mpa级高强水电钢板,较现有1000mpa级水电钢板采用lgb+q+t、dq+q+t等工艺生产,本发明钢板首次回火后得到回火索氏体+马氏体板条,二次快速回火后板条马氏体进一步转变为回火索氏体,且有效阻止了晶粒粗化和控制碳化物析出,-80℃低温冲击值从40-90j提高至100j以上;

27、(3)本发明生产钢板最大厚度达120mm,控轧后的钢板不需在水中快速冷却至较低温度或水冷至室温,生产工艺控制难度大大降低,优于现有的1000mpa级水电钢板最大厚度仅100mm,满足大型水电工程钢岔管用特厚板生产需求。

- 还没有人留言评论。精彩留言会获得点赞!