基板架及镀膜装置的制作方法

本发明属于真空镀膜设备,特别是涉及一种基板架及镀膜装置。

背景技术:

1、在蒸发镀膜过程中,镀膜基板通常先被装载于可回转的基板架,并使基板的待镀膜面朝向镀膜源,其后再进行真空镀膜。现有技术中,基板架往往被设计为镀膜伞结构,并在其上设置多个基板装载位;对于每个基板装载位,设置有镂空区域,以确保基板待镀膜面能接收到从镀膜源发出的镀膜材料。不过,现有常规的基板架一般只适用于直径0.5米以内和重量不超过100kg的基板的装载需求。如采用常规基板架装载超大超重基板,往往存在基板安装困难和设备运行稳定性低等技术问题。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种基板架及镀膜装置,解决现有技术中对大直径的基板安装困难和不稳定的问题。

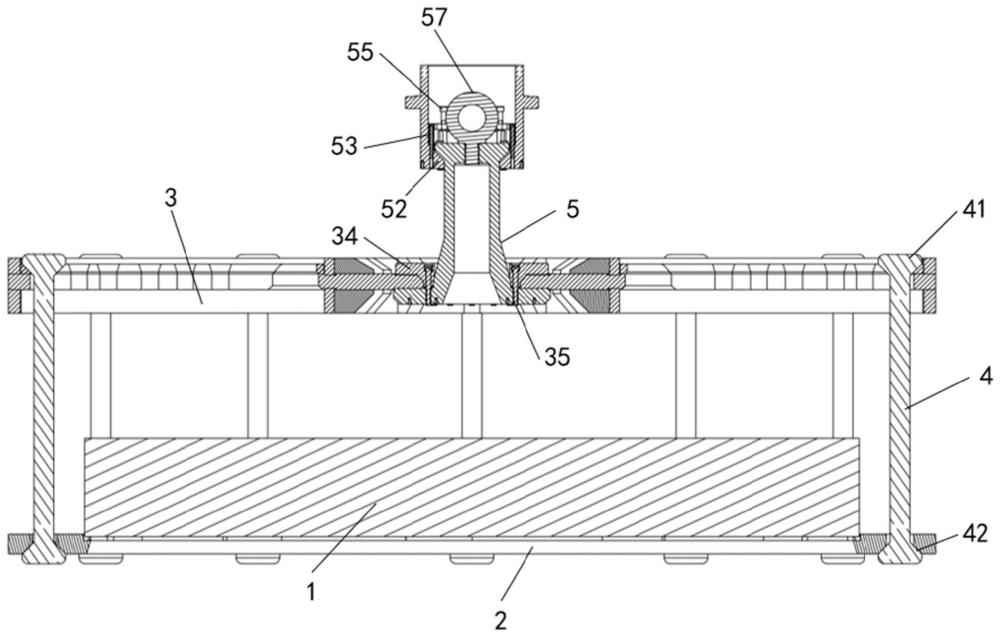

2、为实现上述目的及其他相关目的,本发明提供一种基板架,用于装载基板,所述基板架包括:

3、第一基板装载部,用于承载所述基板;

4、第二基板装载部,间隔设置在所述第一基板装载部上方;

5、第一连接部,用于连接所述第一基板装载部和所述第二基板装载部,所述第一连接部、所述第一基板装载部和所述第二基板装载部之间形成的空间用于容纳所述基板;

6、第二连接部,设置在所述第二基板装载部远离所述第一基板装载部的一侧,用于连接所述第二基板装载部和所述基板的加工腔室;

7、其中,所述第一基板装载部包括第一开口和第一边缘,所述第一开口由所述第一边缘围设而成,所述第一开口用于暴露所述基板的待加工面,所述第一边缘设置有至少一个第一对接位,所述第一连接部靠近所述第一基板装载部的一端设置有至少一个第二对接位,所述第一连接部与所述第一基板装载部通过所述第一对接位和所述第二对接位的对接形成连接,所述第一基板装载部、所述第二基板装载部和所述第一连接部所构成的空间用于容纳所述基板。

8、可选的,相对应的所述第一对接位和所述第二对接位中的一者设置有第二开口,相对应的所述第一对接位和所述第二对接位中的另外一者中设置有第一挂接件,所述第二开口包括上下连通的第二开口穿入区和第二开口挂接区,所述第一挂接件沿着从所述第一基板装载部至所述第二基板装载部的方向上设置有第二开口挂接位和第二开口穿入位,所述第二开口挂接位通过穿过所述第二开口穿入区并进入所述第二开口挂接区,以使得所述第二开口挂接位于所述第二开口挂接区的边缘匹配以实现可拆卸连接。

9、可选的,所述第二开口设置在所述第一对接位上,所述第一挂接件设置在所述第一连接部端部,所述第二开口穿入区和所述第二开口挂接区相互连通,且相互连通的所述第二开口穿入区和所述第二开口挂接区沿所述第一基板装载部周向分布以实现旋转挂接,所述第二开口穿入区的直径大于所述第二开口挂接区的直径;

10、所述第一挂接件包括第一限位圆台,所述第二开口挂接位和所述第二开口穿入位沿着从所述第一基板装载部至所述第二基板装载部的方向上依次设置在所述第一限位圆台上,所述第一限位圆台位于所述第一连接部靠近所述第一基板装载部的一端,所述第一限位圆台远离所述第一连接部的一面的直径大于所述第一限位圆台与所述第一连接部连接处的直径;

11、所述第二开口挂接位和与所述第二开口挂接区匹配,所述第一限位圆台穿过所述第二开口穿入区并进入所述第二开口挂接区,以使得所述第二开口挂接位与所述第二开口挂接区的边缘匹配以实现可拆卸连接。

12、可选的,所述第一对接位和所述第二对接位均沿着所述第一基板装载部的周向均匀设置。

13、可选的,所述第一连接部远离所述第一基板装载部的一端设置有至少一个第三对接位,所述第二基板装载部表面沿周向至少设置一个第四对接位,所述第一连接部远离所述第一基板装载部的一端与所述第二基板装载部之间通过所述第三对接位和所述第四对接位之间的对接构成可拆卸的连接关系。

14、可选的,相对应的所述第三对接位与所述第四对接位中的一者设置有第三开口,相对应的所述第三对接位和所述第四对接位中的另一者设置有第二挂接件,所述第三开口包括连通的第三开口穿入区和第三开口挂接区,所述第二挂接件沿着所述第二基板装载部至所述第一基板装载部的方向上依次设置有第三开口挂接位和第三开口穿入位;

15、所述第三开口挂接位通过穿过所述第三开口穿入区并进入所述第三开口挂接区,以使得所述第三开口挂接位于所述第三开口挂接区的边缘匹配实现可拆卸连接。

16、可选的,所述第三开口设置在所述第四对接位上,所述第二挂接件设置在所述第三对接位上,所述第三开口穿入区和所述第三开口挂接区相互连通,且相互连通的所述第三开口穿入区和所述第三开口挂接区沿所述第二基板装载部周向分布以实现旋转挂接,所述第三开口穿入区的直径大于所述第三开口挂接区的直径;

17、所述第二挂接件包括第二限位圆台,所述第三开口挂接位和所述第三开口穿入位沿着从所述第二基板装载部至所述第一基板装载部的方向上设置在所述第二限位圆台上,所述第二限位圆台位于所述第一连接部远离所述第一基板装载部的一端,所述第二限位圆台远离所述第一连接部的一面的直径大于所述第二限位圆台与所述第一连接部连接处的直径;

18、所述第三开口挂接位与所述第三开口挂接区匹配,所述第二限位圆台通过穿过所述第三开口穿入区并进入所述第三开口挂接区,以使得所述第三开口挂接位与所述第三开口挂接区的边缘匹配以实现可拆卸挂接。

19、可选的,所述第三对接位和所述第四对接位均沿着所述第二基板装载部的周向均匀设置。

20、可选的,所述第二基板装载部的周向同心设置多组第三开口挂接区和至少一组所述第三开口穿入区,多组所述第三开口挂接区沿所述第二基板装载部径向设置,沿所述第二基板装载部径向排布的所述第三开口挂接区与对应的所述第三开口穿入区连通。

21、可选的,所述第二基板装载部的中间位置设置有第四开口,所述第二连接部靠近所述第二基板装载部的一端设有周向分布并沿所述第二基板装载部的径向向外延伸的凸缘,所述凸缘的上表面与所述第四开口周边区域的下表面可拆卸连接。

22、可选的,所述第二基板装载部靠近所述第二连接部的一侧设置有盖盘,在所述第二连接部和所述盖盘的重叠区域均贯穿设置有孔洞,并通过在所述孔洞内安装可拆卸的第一紧固件以将所述第二连接部和所述第二基板装载部固定在一起。

23、可选的,所述第二连接部包括:

24、第一安装座,与所述第二基板装载部连接,所述第一安装座内部设置有第一中空区域,所述第一安装座在所述第一中空区域远离所述第二基板装载部的一端设置有多个第一凸起,相邻的所述第一凸起之间形成第一缺口;

25、第二安装座,设置在所述第一安装座远离所述第二基板装载部的一端,所述第二安装座内部设置有第二中空区域,所述第二安装座在所述第二中空区域靠近所述第二基板装载部的一端设置有多个第二凸起,相邻的所述第二凸起之间形成第二缺口;

26、其中,所述第一凸起和所述第二凸起上下相互对应,所述第一安装座和所述第二安装座同轴设置,在所述第一安装座和所述第二安装座的轴向方向上,所述第一凸起的截面积小于所述第二缺口的截面积,且所述第一凸起和所述第二凸起的相对的贴合面形状匹配。

27、可选的,所述第一凸起和所述第二凸起的贴合面为倾斜面。

28、可选的,所述第一缺口和所述第二缺口上下对应并嵌入有楔形块,所述楔形块上方设置有压圈,所述压圈活动安装在所述第二安装座内壁,所述压圈和所述楔形块之间设置有可拆卸的第二紧固件,以使得所述第一安装座不会与所述第二安装座发生相对位移。

29、可选的,所述第一安装座顶端还安装有用于起吊装配的吊环。

30、可选的,所述第二连接部还包括轴承座,所述轴承座通过第一齿轮组传动连接驱动轴,所述驱动轴通过第二齿轮组与动力源传动连接。

31、本发明还提供了一种镀膜装置,包括镀膜源和上述的基板架,所述基板架用于在镀膜时固定所述基板。

32、如上所述,本发明所述的基板架及镀膜装置,具有以下有益效果:

33、本技术方案中的基板架通过第一连接部将第一基板装载部和第二基板装载部连接在一起,以在第一基板装载部、第一连接部和第二基板装载部之间形成的空间承载容纳基板,可以实现重载基板的稳定放置,同时第一连接部与第一基板装载部之间采用第一对接位和第二对接位对接形成连接,在保证连接稳定的同时,能够实现可拆卸装载,满足不同的装载要求。

- 还没有人留言评论。精彩留言会获得点赞!