齿轮锻件等温正火加工工艺及其加工设备的制作方法

本技术涉及齿轮锻件的领域,尤其是涉及一种齿轮锻件等温正火加工工艺及其加工设备。

背景技术:

1、等温正火是将普通碳钢材加热奥氏体化,加热温度及保温时间与普通正火相同,保温后的钢材进行冷却,等温保持处理,使过冷奥氏体在此温度范围内转变完毕,得到较细的珠光体组织,再空冷,从而获得较好的加工性能和力学性能的热处理工艺,使等温正火工艺的采用实现了变速器齿轮和轴类零件齿等零部件质量的有效控制,从而改善切削加工性和热处理变形稳定性。

2、齿轮锻件在进行等温正火处理的过程中,齿轮坯料一般是固定不动的,而炉体内的温度存在一定的温差,使齿轮坯料易发生受热不均的现象,从而降低齿轮锻件的生产质量。

技术实现思路

1、为了改善齿轮锻件的生产质量的问题,本技术提供一种齿轮锻件等温正火加工工艺及其加工设备。

2、第一方面,本技术提供的一种齿轮锻件等温正火加工工艺,采用如下的技术方案:

3、一种齿轮锻件等温正火加工工艺,包括以下步骤:

4、锻造制坯,将制作齿轮的坯料通过热模锻压力机进行热模锻,最后采用镦粗制坯的方法制出齿轮坯料;

5、齿轮放置,将齿轮坯料批量放置在加工设备上;

6、正火处理,对加工设备中的固定齿轮坯料进行正火处理。

7、通过采用上述技术方案,将齿轮坯料放置在加工设备内进行等温正火处理,使齿轮坯料均匀受热,从而提高齿轮坯料的生产质量。

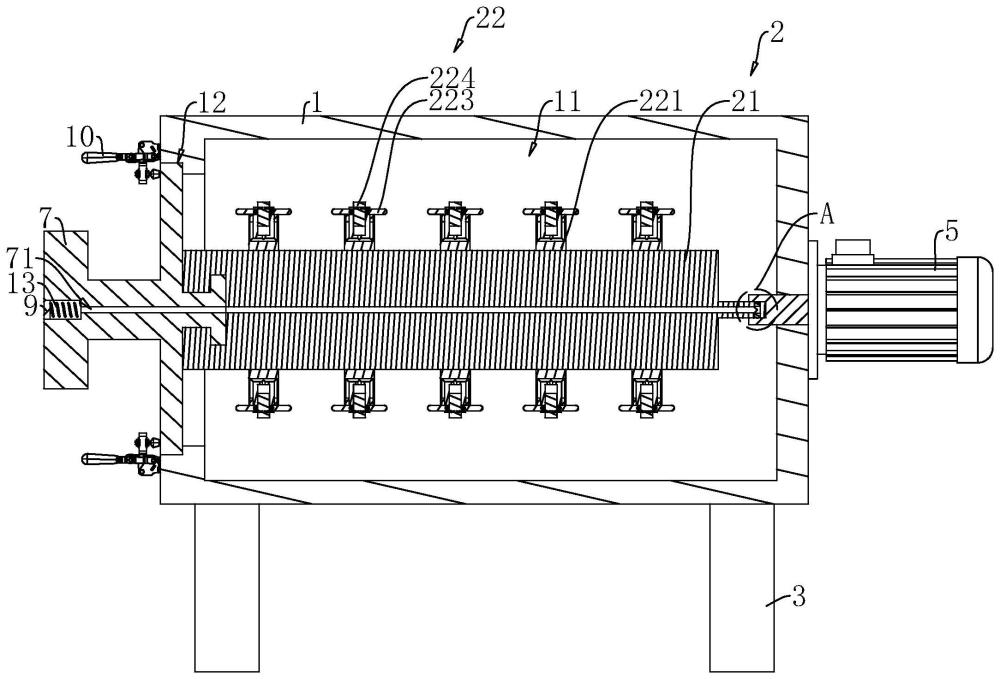

8、第二方面,本技术提供的一种应用于齿轮锻件等温正火加工工艺中的加工设备,包括炉体和限位装置,所述炉体具有供齿轮坯料等温正火处理的炉腔,所述限位装置包括转动杆和多个限位组件,所述转动杆转动连接在炉腔内壁,多个所述限位组件间隔连接在转动杆外壁,所述限位组件能够将齿轮坯料限位在转动杆外壁。

9、通过采用上述技术方案,限位组件和齿轮坯料一一对应并限位于转动杆外壁,当炉体对炉腔内的多个齿轮坯料进行等温正火处理时,转动杆在炉腔内转动,使炉腔内的多个齿轮坯料均匀受热,从而提高齿轮锻件的生产质量。

10、可选的,所述限位组件包括限位杆、限位弹性件和限位板,所述限位杆连接在转动杆外壁,所述限位杆供齿轮坯料套设,所述限位板转动连接在限位杆外壁,当所述限位板朝靠近限位杆的方向转动时,所述限位板凸出限位杆的表面抵接齿轮坯料表面,并将齿轮坯料限位于所述限位杆上,所述限位弹性件弹力方向的一端连接在限位板上,所述限位弹性件弹力方向的另一端连接在限位杆外壁,所述限位弹性件具有弹力驱使限位板朝靠近限位杆的方向转动的趋势。

11、通过采用上述技术方案,齿轮坯料固定前,克服限位弹性件弹力并驱使限位板朝远离限位杆的方向转动,限位板板面与限位杆外壁齐平,齿轮坯料套设在限位杆外壁,松开限位板,限位弹性件弹力驱使限位板朝靠近限位杆的方向转动,限位板凸出限位杆的板面抵接齿轮坯料,并将齿轮坯料限位于限位杆外壁,实现齿轮坯料在限位杆上的限位,从而保证对齿轮坯料等温正火处理的稳定性。

12、可选的,所述限位组件还包括主动活塞和从动活塞,所述限位杆远离转动杆的表面开设有供主动活塞滑移的滑移腔,所述主动活塞的滑移方向和限位板转动轴线相互垂直,所述限位杆朝向限位板的表面开设有供从动活塞滑移的移动腔,所述从动活塞的滑移方向和主动活塞的滑移方向相互平行,当所述主动活塞朝靠近限位杆的方向滑移时,驱使所述从动活塞朝远离限位杆的方向滑移,凸出所述限位杆的从动活塞表面抵接限位板板面,并驱使所述限位板朝远离限位杆的方向转动。

13、通过采用上述技术方案,在齿轮坯料固定前,驱使主动活塞朝靠近限位杆的方向滑移,移动腔连通滑移腔,滑移腔内的空气进入移动腔内,移动腔内的气压增大,驱使从动活塞朝远离移动腔的方向滑移,从动活塞凸出限位杆的表面抵接限位板并驱使限位板朝远离限位杆的方向转动,限位板板面与限位杆外壁齐平,齿轮坯料套设在限位杆外壁,松开主动活塞,限位弹性件弹力驱使限位板朝靠近限位杆的方向转动,凸出限位杆的限位板板面抵接齿轮坯料并将齿轮坯料限位于限位杆外周,实现对齿轮坯料在限位杆上的限位。

14、可选的,所述主动活塞上连接有抵紧组件,所述抵紧组件包括抵紧弹性件和抵紧杆,所述主动活塞朝向限位板的表面开设有供抵紧杆滑移的抵紧腔,所述抵紧杆的滑移方向和限位板的转动轴线相互垂直,所述抵紧杆位于限位板远离从动活塞的一侧,所述抵紧弹性件弹力方向的一端连接在抵紧杆上,所述抵紧弹性件弹力方向的另一端连接在抵紧腔内壁,所述抵紧弹性件具有弹力驱使抵紧杆朝远离限位杆的方向滑移,且所述抵紧杆凸出限位杆的表面抵紧限位板板面形成限位的趋势。

15、通过采用上述技术方案,当限位板朝靠近限位杆的方向转动,且限位板板面抵接齿轮坯料表面,并将齿轮坯料限位于限位杆外周时,驱使主动活塞朝远离限位杆的方向滑移,抵紧腔位于限位板远离从动活塞的一侧,抵紧弹性件弹力驱使抵紧杆朝远离限位杆的方向滑移,抵紧杆凸出限位杆的表面抵紧限位板板面形成限位,使限位板不易朝远离限位杆的方向转动,从而提高限位板对齿轮坯料的限位稳定性。

16、可选的,所述抵紧杆包括热胀冷缩部和限位部,所述热胀冷缩部一端连接在限位部上,所述热胀冷缩部另一端连接在抵紧弹性件上,所述限位部凸出限位杆的表面能够抵紧限位板板面形成限位。

17、通过采用上述技术方案,当齿轮坯料进行等温正火处理时,热胀冷缩部升温膨胀并驱使限位部朝远离限位杆的方向滑移,限位部凸出限位杆的表面抵紧限位板板面形成限位,使限位板在限位杆上不易发生偏转,进一步提高限位板对齿轮坯料的限位稳定性。

18、可选的,所述限位部表面开设有警示槽,当所述热胀冷缩部降温收缩时,所述警示槽槽口朝向主动活塞外壁。

19、通过采用上述技术方案,当齿轮坯料等温正火处理完成时,工作人员可以观察限位部在抵紧腔内的滑移情况,当热胀冷缩块降温收缩时,带动限位部朝靠近抵紧腔的方向滑移,警示槽槽口朝向主动活塞外壁,使工作人员能直接观察道齿轮坯料的温度变化,减少工作人员被烫伤的可能性,提高工作人员工作的安全性。

20、可选的,所述炉体外壁开设有供转动杆穿设的进料腔,所述进料腔连通炉腔,所述炉体上连接有驱动电机,所述驱动电机电机轴端部穿设炉体外壁并位于炉腔内,所述转动杆转动轴表面连接有嵌块,所述驱动电机电机轴表面开设有供嵌块嵌入的键槽。

21、通过采用上述技术方案,当多个齿轮坯料依次套设在限位杆外周时,工作人员驱使转动杆端部通过进料腔进入炉腔内,嵌块嵌入键槽内,实现转动杆和驱动电机的安装,当驱动电机运行时,带动转动杆在炉腔内转动,无需工作人员手动驱使转动杆转动,降低工作人员的工作负担,缩短齿轮锻件的加工周期,降低齿轮锻件的加工成本。

22、可选的,所述转动杆远离驱动电机的端部转动连接有封盖,所述封盖板面抵紧进料腔内壁形成密封,所述嵌块连接有定位块一,所述嵌块朝向键槽的表面开设有供定位块一滑移的定位腔一,所述定位块一凸出嵌块的端部能够抵接键槽内壁,所述封盖上连接有定位块二,所述封盖背离转动杆的表面开设有供定位块二滑移的定位腔二,所述定位腔一连通定位腔二,当所述嵌块嵌入键槽内时,所述键槽内壁抵接定位块一表面,并驱使所述定位块一朝靠近定位腔一的方向滑移,带动所述定位块二朝远离定位腔二的方向滑移,所述定位块二表面与封盖表面齐平。

23、通过采用上述技术方案,当嵌块嵌入键槽内时,键槽内壁抵接定位块一端部并驱使定位块二朝靠近定位腔一的方向滑移,定位腔一连通定位腔二,驱使定位腔一内的空气进入定位腔二内,带动定位块二朝远离定位腔二的方向滑移,定位块二表面与封盖表面齐平,使工作人员能够直接观察到嵌块和键槽的安装情况,同时封盖板面抵紧进料腔内壁形成密封,减少炉腔内的热能损耗,体现节能的概念。

24、可选的,所述炉体上连接有快速夹具,所述快速夹具驱动端能够抵紧封盖板面,并将所述封盖板面抵紧进料腔内壁形成密封。

25、通过采用上述技术方案,当封盖板面抵紧进料腔内壁时,驱使快速夹具驱动端朝靠近封盖板面的方向移动,快速夹具驱动端抵紧封盖板面,并将封盖板面抵紧进料腔内壁形成密封,使封盖不易脱离进料腔,从而保证封盖在进料腔内的限位稳定性。

26、综上所述,本技术包括以下至少一种有益技术效果:

27、1.转动杆和多个限位组件的设置,转动杆在炉腔内转动,使炉腔内的多个齿轮坯料均匀受热,从而提高齿轮锻件的生产质量;

28、2.限位杆、限位弹性件和限位板的设置,并将齿轮坯料限位于限位杆外壁,实现齿轮坯料在限位杆上的限位,从而保证对齿轮坯料等温正火处理的稳定性;

29、3.抵紧弹性件和抵紧杆的设置,抵紧杆凸出限位杆的表面抵紧限位板板面形成限位,使限位板不易朝远离限位杆的方向转动,从而提高限位板对齿轮坯料的限位稳定性。

- 还没有人留言评论。精彩留言会获得点赞!