一种石墨烯改性硬质合金的制备方法与流程

本发明属于硬质合金生产、粉末冶金领域,本发明涉及一种石墨烯改性硬质合金的制备方法。

背景技术:

1、硬质合金是由难熔金属的硬质化合物(如wc)和粘结相 co或(和)ni 通过粉末冶金技术制成的一种高硬度、高耐磨性的材料,广泛应用于油气开采、矿山凿岩、切削加工、机械破碎及军工等诸多工业领域,被誉为“工业的牙齿”。

2、石墨烯由于其优良的机械性能,添加到硬质合金中,用以改性也屡有报告。然而,石墨烯既有极性,又非极性,因此整体呈现出在极性溶剂、非极性溶剂中都难以分散的现象。将石墨烯直接加入到硬质合金的wc粉末、co粉末等原料时,形成聚团组织,在合金组织形成富碳的渗碳组织。按此工艺制备的硬质合金由于石墨烯分散不均匀,反而降低了传统硬质合金的机械性能。为解决此问题,现有的技术(专利 cn110616351、cn102747243、cn102719719、cn112831707、cn109652714、cn109652671)均以诸如甲苯、十二烷基三甲基溴化铵、十二烷基磺酸钠、n.n-二甲基甲酰胺作为有机分散剂,使石墨烯在硬质合金组分中分散均匀。但以上技术方案涉及的有机分散剂,不但增加了成本,而且存在安全、环保隐患,无法适合批量规模化生产。

3、有鉴于此,如何设计一种不添加有机分散剂的石墨烯硬质合金是本发明研究的课题。

技术实现思路

1、本发明提供一种石墨烯改性硬质合金的制备方法,其目的是要解决现有添加石墨烯的硬质合金制备方法依赖有机分散剂的问题。

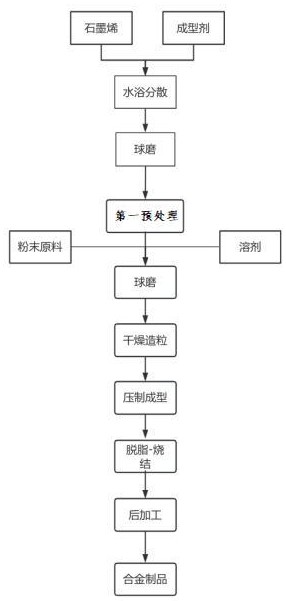

2、本发明提供了一种石墨烯改性硬质合金的制备方法,将石墨烯粉末投入到水浴加热的成型剂液体中,使用超声波分散设备对加入的石墨烯粉末进行分散,形成石墨烯-成型剂悬浊液;

3、通过第一预处理/第二预处理,将石墨烯粉末分散到硬质合金的粉末原料中。

4、第一预处理,其方法为:控制球磨机冷却水,进行空运转,能过球磨机内部合金球之间,以及合金球球磨机内壁间的摩擦,使球磨机腔体内温度适当升高(目的是防止加热的石墨烯-成型剂悬浊液遇冷凝固,而起不到分散作用)。再将石墨烯-成型剂悬浊液加入球磨机内进行球磨,通过合金球撞击运动,使石墨烯-成型剂悬浊液形成分散的、均匀的、细小粒状和/或片状。

5、最后,再在球磨机内加入各种粉末原料、球磨溶剂,先关闭冷却水一段时间,使球磨罐内所有物质适当升温,最后打开冷却水,再进行正常球磨。

6、第二预处理,其方法为:在球磨机内加入各种粉末原料、球磨溶剂,关闭冷却水进行球磨,使球磨机腔体内温度升高(目的是防止加热的石墨烯-成型剂悬浊液遇冷凝固,而起不到分散作用)。再将石墨烯-成型剂悬浊液加入球磨机内进行球磨,通过合金球撞击运动,使石墨烯-成型剂悬浊液均匀分散到各粉末原料中。

7、最后,打开冷却水进行正常球磨。

8、所述成型剂为石蜡、聚乙二醇(peg)、橡胶、醋酸乙烯酯(vac)的一种或多种组合,所述溶剂为酒精、丙酮、正已烷的一种或两种组合;然后,加入粉末原料球磨,所述粉末原料包括wc粉末、co/ni粉末和抑制剂粉末,石墨烯均匀分散后,经过干燥-造粒、脱脂-烧结、后加工成硬质合金制品;所述抑制剂为cr3c2、vc、nbc、tac、tic、moc粉末中的一种或几种的组合。

9、其中,所述水浴温度及球磨机内的温度控制25-60℃。

10、其中,球磨方式包括滚动球磨、搅拌球磨。

11、其中,所述石墨烯粉末片径为1-5μm,占粉末原料总重量的0.05-2.00wt%。

12、其中,成型剂占粉末原料总重量的1.5-8.0wt%;所述溶剂与粉末原料比例为1l:1kg-1l:7.5kg。

13、其中,超声波的频率为20-50khz,时间为2-15min。

14、其中,进行第一预处理或第二预处理时,球磨所使用的合金球为φ5-15mm的合金球、φ5-15mm*h20-50的合金棒的一种或多种组合,球磨转速为10-100rpm,时间为5-30min。

15、其中,第一预处理所有组分加入到球磨机后,关闭冷却水的参考时间为5-30min。

16、其中,预处理、正常球磨时,球磨罐内充氮气或氩气进行保护。

17、其中,wc粉末粒度为0.2~5μm,占比为粉末原料重量的75~98wt%;co/ni粉末粒度为0.8~2.5μm,为co粉末、ni粉末的一种或两种不同比例组合,占比为粉末原料重量的2~25wt%;抑制剂为cr3c2、vc、nbc、tac、tic、moc粉末,粒度为0.8~2μm的一种或几种组合,占比为粉末原料重量的0.3~2wt%。

18、其中,粉末原料的总体积与球磨机内腔体积之比在40%-65%,球磨时间为3h-80h。

19、其中,所述干燥-造粒技术为喷雾-干燥、干燥-滚筒制粒技术的一种或几种组合;后加工为磨削加工、放电加工、抛光加工的任意一种或几种组合。

20、其中,脱脂-烧结技术中的脱脂工艺温度为200~600℃,升温速度为0.5~5℃/min,工艺时间为3~15h,中间可有保温段;烧结工艺为真空烧结、低压烧结工艺中的一种,烧结温度为1300~1600℃,选择低压烧结时的压力为0.5~10mpa。

21、关于本发明的其他说明解释如下:

22、进一步的,所述的成型剂起粘结各组分以便于后续压制成型,为石蜡、聚乙二醇(peg)、橡胶、醋酸乙烯酯(vac)的一种或多种组合,占比为粉末原料总重量的1.5-8.0wt%。所述溶剂为酒精(乙醇)、丙酮、正已烷的一种或2种组合。但成型剂与溶剂不限于此。

23、再进一步,所述的wc粉末、co/ni粉末、抑制剂为cr3c2、vc、nbc、tac、tic、moc等粉末。各组分类型不限此,如wc粉末可用w、tic、tin,ti(c,n)等金属粉末的一种或几种任意组合替代或部分替代。

24、再进一步的,上述干燥-造粒包括真空干燥、热n2干燥、常规加热搅拌干燥,喷雾造粒、滚筒造粒等工艺的任意组合。

25、再进一步的,上述压制成型包括压制机压制成型、cip压制成型或处理的一种或几种组合。压制压力为20~200mpa,压制压力随制品的体积大小而不同。

26、再进一步的,上述脱脂-烧结技术中的脱脂工艺温度为200~600℃,升温速度为0.5~5℃/min,工艺时间为3~15h,中间可有保温段。烧结工艺为真空烧结、低压烧结工艺中的一种,烧结温度为1300~1600℃,选择低压烧结时的压力为0.5~10mpa。还包括真空烧结到850℃之前,将压坯进行常规车、铣、钻、刨、镋等加工后,再进行低压烧结。

27、再进一步的,上述的后加工为磨削加工、放电加工、抛光加工的任意一种,或几种组合,但不限于此。

28、关于溶剂,关于球磨溶剂:上述采用的丙酮-正己烷,丙酮具有较好的分散性,正己烷为直链为6个c元素的烷烃,为非极性,可以很好溶解石蜡。但丙酮为管制试剂。正己烷跟丙酮一样具有神经性毒性,而且具有很强的挥发性,易随人的呼吸而进入人体。因此,此2种溶剂现已极少采用。

29、本方案石墨烯不包含氧化石墨烯内容:氧化石墨烯(专利 cn110616351、cn102747243、cn102719719、cn112831707、cn109652714、cn109652671均有涉及)虽然是一种在极性溶剂中分散较好的材料,但因其含有丰富的诸如羟基、环氧基等含氧基团,有较强的衍生反应。在硬质合金的高达1400℃左右的烧结过程中,会导致含氧石墨烯衍生反应失控。然而,硬质合金是对c极其敏感的材料,其wc-γ相的两相区宽度仅0.15%左右,过多过少的c将使硬质合金出现渗碳或缺碳相,进而导致性能急剧下降。

30、本发明的原理和有益效果:

31、石墨烯既有极性,又非极性,因此整体呈现出在极性溶剂、非极性溶剂中都难以分散的现象。这也是石墨烯在硬质合金行业使用受阻的最大问题,也是以上专利采用各种溶剂的主要原因。本专利采用的工艺方法也是针对解决此问题。本专利是通过预球磨+超声分散的方案,将石墨烯包覆在成型剂内,从而解决石墨烯的分散问题,同时在喷雾之前对球磨后的料浆进行超声波分散(常规方式仅为搅拌,此处保留搅拌),以防料浆沉降,石墨烯分散不均。

32、关于采用超声波分散,原理为-----粉体在液相中具有强烈的聚团趋向,在超声波的作用下,液体中的固体颗粒会引发共振,发生剧烈的振动和碰撞,使颗粒之间的相互作用力减小,从而更容易分散到液体中。另外,超声波分散,还可以用在球动球磨后的混合料浆中,其频率与前面不同,主要是防止混合后的料浆由于比重不同而发生沉降,有利于干燥喷雾,即干燥喷雾后的料浆头与料浆尾的材质均匀。

33、本发明分开了一种石墨烯改性硬质合金的制备方法。所述制备方法包括:先将石墨烯、成型剂加入到溶剂中,通过预处理将成型剂包覆在石墨烯表面,均匀分散在溶剂中。随后,将wc粉末、co粉或ni粉、抑制剂粉末加入溶剂,球磨混合,使石墨烯均匀分散到硬质合金各组分中,并依次经干燥、造粒、压制成型,脱脂和烧结等处理,获得石墨烯改性硬质合金。本发明利用预处理工序,将石墨烯包覆在成型剂内,使石墨烯均匀分散,避免现有技术中诸如甲苯、十二烷基三甲基溴化铵、十二烷基磺酸钠、n,n-二甲基甲酰胺等有机分散剂的使用,消除了在批量生产中产生环境污染的隐患,以及以上各类有机分散剂残液(危化品)处理的步骤,降低了生产成本,具有良好的环保效益和经济效益。同时,石墨烯的均匀分散,高温烧结时阻碍了wc晶界的扩散、位错的滑移,使硬质合金具有良好的抗弯强度和断裂韧性。

- 还没有人留言评论。精彩留言会获得点赞!