一种双切面超薄透镜加工装置及工艺的制作方法

本发明涉及超薄透镜加工,尤其涉及一种双切面超薄透镜加工装置及工艺。

背景技术:

1、微透镜属于无源光学元件,主要应用在光通信和激光技术领域。微透镜结构如图1所示,包括球面a、平面b和圆柱体c,并且球面a和平面b均要镀增透膜。微透镜的原理:球面a接受平行或发散光线,通过内部折射及曲面r作用下,光线从平面b汇聚焦点d,从而有效控制后焦距fs。后焦距fs=[r/(n-1)]-(l/n),其中r为曲率,n为折射率,l为长度。而随着产业链的升级,光器件趋于体积小,结构紧凑,超薄透镜随之需求量也就增大。超薄透镜中曲率越小,体积也就越小,而为了保证超薄透镜的后焦距fs不变,需要对折射率n、长度l进行调整,而微透镜的折射率n和材质有关,显然需要对长度l进行调整。而根据后焦距fs计算公式,若想要超薄透镜曲率r值越小且后焦距fs不变,相应长度l值也相应变小。

2、现有技术中为了获得曲率r值小于1mm的超薄透镜,如图2至图3所示,首先对玻璃球进行加工形成柱透镜,再对柱透镜任一端面进行切割,形成微透镜,然后对微透镜进行镀膜并对镀膜后的微透镜的切面切割,形成最终的超薄透镜。当然也有通过对圆柱体玻璃原料磨削端面加工形成透镜,并对圆柱体端面、切面进行切割,然后镀膜形成最终的超薄透镜。

3、在实现现有技术的过程中,发明人发现:

4、成型的玻璃球表面曲率公差值无法满足±0.01mm,无法满足光器件组装要求。定制满足要求的成型玻璃球工艺成本高。玻璃球加工过程中,球面容易碰伤,需要再次抛光,投入成本高。成型的玻璃球光洁度无法达到40/20甚至20/10,无法满足光器件组装要求。应当指出的,光通信demux领域,逐步采用光器原件直接贴装底座平台技术,相关光器原件相对于底座平台,同方向膨胀和收缩,有效减少tdl(温度相关损耗),使得微透镜圆形柱体需要开切面,便于粘接到底座。

5、通过玻璃球制作超薄透镜,超薄透镜的长度l小于玻璃球直径a,长度受限,应用空间不灵活。即长度l无法满足光器件组装要求。在对长度值l小于1mm的微透镜进行镀膜时,微透镜需要借助高温胶带固定镀膜方法,操作难度大,生产效率低,并且胶带不易清除,影响镀膜效果。

6、此外,对镀膜后的微透镜的侧壁面切割过程中,球面a与平面b容易在受到铣磨冲击应力作用下会发生崩膜现象。应当指出的是,之所以先进行镀膜然后进行切割是考虑到先进行切割的话,现有镀膜工装无法满足。

7、而通过圆柱体玻璃原料加工形成超薄透镜过程中,利用二十轴机对圆柱体玻璃原料磨削端面加工形成透镜时,为了保证曲率r值小于1mm,球面加工摆辐较小,对丸片磨削效果要求更高。常规丸片是一种氧化铈与铜粉按照一定配比烧制压铸而成,采购市面上通用丸片进行验证,未找到有效解决球面边缘划伤方案,同时丸片价格昂贵,使用次数有限,研磨100pcs需要重新修丸片。

8、并且,在对长度l<1mm且柱体带双切面微透镜,需要双面镀膜时,镀膜要求端面露出,便于镀膜蒸发材质均匀落到表面,且要经过镀膜200℃高温,工装超薄且强度要求高,现有镀膜工装无法满足。

9、综上所述,现有的双切面超薄透镜加工制作工艺和加工装置,加工成本高,良率低,无法有效大批量加工双切超薄微透镜。

技术实现思路

1、本技术实施例提供一种双切面超薄透镜加工的技术方案,用以解决现有技术中双切面超薄透镜加工制作工艺和加工装置,加工成本高,良率低,无法有效大批量加工双切超薄微透镜。

2、具体的,一种双切面超薄透镜加工装置,具体包括:超薄透镜加工机构和超薄透镜镀膜工装,所述超薄透镜加工机构至少包括透镜加工单元,所述透镜加工单元用于对待加工圆柱体玻璃原料两端中其中一端进行加工;所述超薄透镜镀膜工装用于超薄透镜的镀膜;

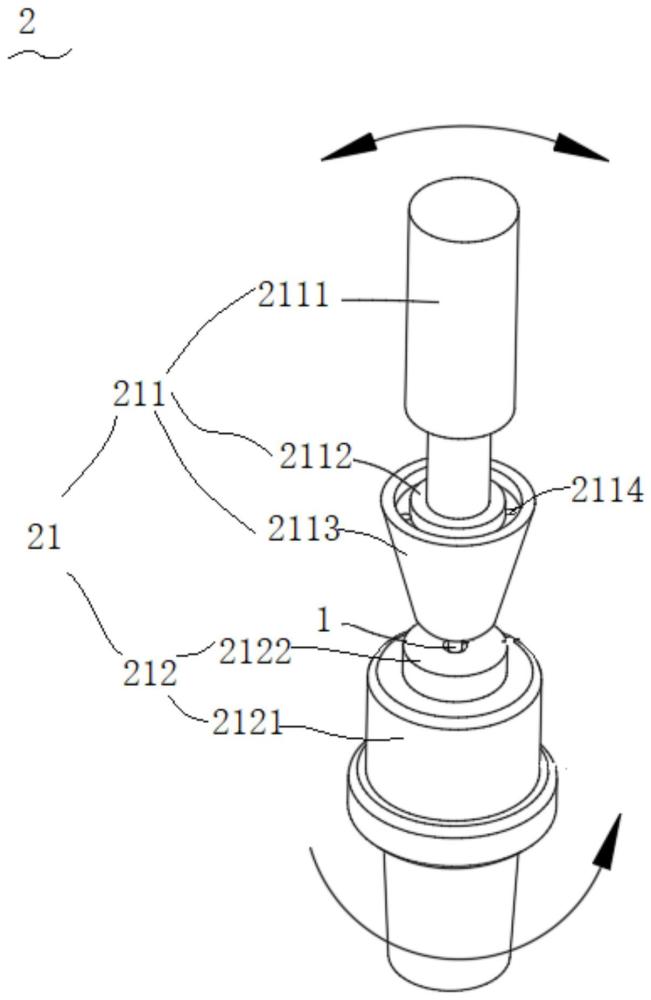

3、所述透镜加工单元包括夹头组件和位于夹头下方的球模组合,所述夹头组件包括夹头、与夹头相接的锁紧帽、与夹头、锁紧帽相接的夹头沉槽,所述球模组合靠近所述夹头组件的端面开设有曲率孔,所述夹头组件和球模组合之间用于放置待加工圆柱体玻璃原料,所述待加工圆柱体玻璃原料一端与夹头相接,并通过锁紧帽锁紧,所述待加工圆柱体玻璃原料另一端位于曲率孔位置,用于待加工圆柱体玻璃原料另一端进行相应曲率透镜的加工,所述待加工圆柱体玻璃长度不低于3.5mm;

4、所述球模组合包括铝模和安装于铝模的、加工有曲率孔的电木模子,所述球模组合通过曲率孔加工单元加工完成,所述曲率孔加工单元具体包括:用于放置球模组合的底台、用于钻曲率孔的球刀,与球刀相接的电机控制装置;

5、所述超薄透镜镀膜工装包括底板、盖板、位于底板和盖板之间的限位装置,所述限位装置包括支撑挡板,与支撑挡板相接的、成阵列设置的弹片,与弹片相接的限位挡块,所述支撑挡板一端开设有第一凹槽,所述弹片一端开设有第二凹槽与支撑挡板的第一凹槽相对应,用于放置超薄透镜;所述弹片另一端开设有第三凹槽与另一弹片一端的第二凹槽位置相对应,用于放置超薄透镜;所述支撑挡板的另一端设有支撑块,所述支撑块与限位螺丝连接,所述限位挡块的一端开设有第四凹槽与弹片另一端的第三凹槽相对应,用于放置超薄透镜。

6、进一步的,所述安装于铝模的、加工有曲率孔的电木模子的材质为酚醛树脂。

7、进一步的,所述夹头沉槽内设有自流孔,用于将注入夹头沉槽内的抛光液通过自流孔流入球模组合的曲率孔。

8、进一步的,所述待加工圆柱体玻璃原料一端与夹头相接,并通过锁紧帽锁紧,所述待加工圆柱体玻璃原料另一端位于曲率孔位置,用于待加工圆柱体玻璃原料另一端相应曲率透镜的加工中,待加工圆柱体玻璃原料另一端待加工球面偏心45°。

9、进一步的,所述弹片在第二凹槽位置处、限位挡块的第四凹槽位置处均设有斜l形镂空。

10、进一步的,所述限位装置还包括沉孔圆柱栓。

11、本技术还提供一种一种双切面超薄透镜加工工艺,使用上述双切面超薄透镜加工装置,具体包括以下步骤:

12、安装待加工圆柱体玻璃原料于透镜加工单元,待加工圆柱体玻璃原料一端通过夹头组件锁紧,待加工圆柱体玻璃原料另一端置于球模组合的曲率孔内;

13、将安装有待加工圆柱体玻璃原料的透镜加工单元安装于二十轴机,并启动二十轴机,进行透镜加工,球模组合进行转动,用于在待加工圆柱体玻璃原料另一端在球模组合的曲率孔内摆动,同时,夹头组件进行摆动,在夹头沉槽内注入抛光液,使其从自流孔流入球模组合的曲率孔;

14、通过数控平面铣磨机对透镜加工单元加工后的待加工圆柱体玻璃原料进行柱体双切面加工;

15、通过数控平面铣磨机对双切面加工后的待加工圆柱体玻璃原料进行端面加工;

16、通过超薄透镜镀膜工装对端面加工后的待加工圆柱体玻璃原料进行装夹;

17、通过镀膜机对装夹于超薄透镜镀膜工装的待加工圆柱体玻璃原料进行镀膜;

18、将镀膜后的待加工圆柱体玻璃原料从超薄透镜镀膜工装卸下,进行成品检验,最终获得双切面超薄透镜。

19、进一步的,所述抛光液中抛光粉与水的比值为1:1。

20、进一步的,所述球模组合的曲率孔通过曲率孔加工单元加工而成,具体包括:

21、放置电木模子于铝模;

22、通过电机控制装置控制球刀在所述电木模子上加工曲率孔;

23、其中,所述电木模子材质为酚醛树脂,所述球刀的曲率与曲率孔相同。

24、进一步的,在通过超薄透镜镀膜工装对端面加工后的待加工圆柱体玻璃原料进行装夹和通过镀膜机对装夹于超薄透镜镀膜工装的待加工圆柱体玻璃原料进行镀膜之间还包括:对装夹于超薄透镜镀膜工装的待加工圆柱体玻璃原料进行超声波清洗。

25、本技术实施例提供的技术方案,至少具有如下有益效果:通过本技术提供的双切面超薄透镜加工装置及工艺,能够成本较低的、精度较高的加工曲率值低于1mm的双切面超薄透镜。此外,通过超薄透镜镀膜工装实现长度值低于1mm的透镜的装载,解决了微透镜球面和平面镀膜后的崩模现象,且装载稳定,不易脱落,避免了损耗件的产生。

- 还没有人留言评论。精彩留言会获得点赞!