冷冻砂型微热挤压与数控加工近净成形方法与装置

本发明属于砂型净成形领域,涉及冷冻砂型制造、近净成形和精密成形的交叉领域,特别式涉及冷冻砂型净成形与数控加工成形复合方法与装置。

背景技术:

1、砂型制造作为常见的铸造方法,其发展对各行各业具有重要意义。砂型铸造广泛应用于金属铸造领域,通过砂型制造,可以制造出复杂形状、精确尺寸的铸件,满足汽车工业、航空航天工业、机械工业等需求。砂型制造同时具备成本低、生产效率高的优势。相比其他铸造方法,砂型制造所需的设备和材料相对简单,能有效节约成本。砂型制造具备批量生产的能力,可以在短时间内制造出大量的铸件,提高生产效率。它能够满足生产过程中对于复杂形状、高质量、尺寸精度的铸件需求,同时具备成本低、生产效率高的优势。通过不断创新和技术进步,砂型制造将有更广阔的应用前景。

2、传统的砂型制造通过翻模制造,同时具有节能环保的冷冻砂型也可以通过翻模进行制造。翻模制造砂型的模具在生产过程中较为繁琐,加工流程耗时复杂,目前冷冻砂型的制造大多通过对冷冻砂坯进行切削获得。冷冻砂坯在进行切削加工过程中会存在切削时间过长导致部分砂型表面受热解冻产生浮砂,浮砂的产生严重影响着铸件的成形质量,同时切削过程中也会产生过多的废砂。因此,专利申请号为“cn201610049689.6”的“一种砂型挤压切削一体化复合成形方法”中提出了使用砂型柔性挤压阵列调形的方法一定程度的解决了上述问题,但是该方法中需要翻转砂型才能成形,装夹与定位困难。同时在装置中柔性挤压阵列很难实现阵列间无空隙升降,因此产生在缝隙中冷冻型砂也亟需解决。在柔性挤压成形后,冷冻砂型还需要进一步加工,依然存在加工时间长浮砂难处理等问题。

技术实现思路

1、为了解决上述问题,本发明公开了一种冷冻砂型微热挤压与数控加工近净成形方法与装置,该装置采用阵列模块构建砂型型腔初步轮廓,使用砂箱升降板挤砂箱内型砂形成初步砂坯,通过控制加热吸砂装置对初步砂坯进行微量加热得到初步砂型,同时将受热后产生的浮砂通过空心管排出,完成对整体砂型进一步粗加工,然后将砂型移动到数控切削机中完成砂型整体的精加工。

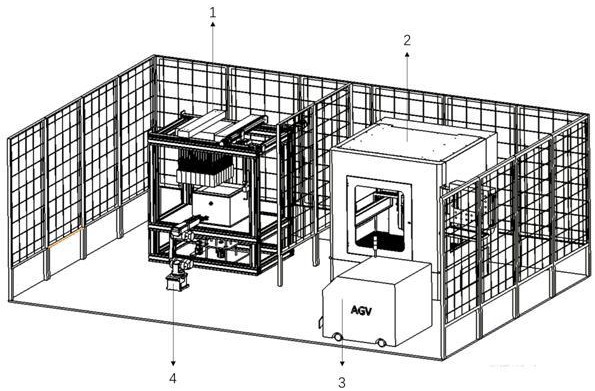

2、冷冻砂型微热挤压与数控加工近净成形方法与装置,该装置由冷冻砂型净成形机、冷冻砂型数控加工机、冷冻砂型夹取机器臂、agv智能搬运车组成。冷冻砂型净成形机由矩阵式砂型加热挤压机构、矩阵阵列升降机构、加热吸砂机构组成。砂型挤压机构由砂箱、支撑固定箱、丝杠传动机构组成,支撑固定板固定在滚珠丝杠机构上,砂箱放在支撑固定板里再进行固定;矩阵阵列升降机构由8*8个升降机构阵列组成,单个升降机构由步进电机、固定板一、滚珠丝杠机构、连接杆、方形成形块、固定板二、加热板、电机平台安装板和成形台支架组成,滚珠丝杠机构,正方形箱体通过连接杆固定在滚珠丝杠上,固定板二固定连接在滚珠丝杠下端,步进电机连接滚珠丝杠结构,步进电机固定在固定板一上,加热板安装在正方形箱体中,固定板一固定在电机平台安装板上,电机平台安装板固定在成形支架上被模组一带动;加热吸砂机构由转向机构、加热盘、气阀块、模组一、模组二、吸砂管和气缸组成,加热盘固定在吸砂管上,吸砂管一端连接气阀块,气阀块连接在气缸上且随着转向机构进行旋转,转向机构固定在模组二上随模组二运动,模组二固定在模组一上随模组一运动;

3、进一步的,砂箱左右两侧板由多层筛网和铝合金镂空板组成,细筛网、粗筛网嵌套在铝合金镂空板上,支撑固定箱四周铝合金板外侧加工连接负压接口、液氮进气接口,靠近砂箱的支撑固定箱内测有切除,石墨镂空加热板围绕砂箱四周并固定在支撑固定箱内测,石墨镂空板与砂箱之间有5mm间距;

4、进一步的,单个升降机构间的正方形壳体间距0.5mm,正方形箱体高度为25mm,宽度为10mm;

5、进一步的,吸砂管内管直径为6mm,出口呈喇叭状,加热盘材质为陶瓷固定在吸砂管上,其直径为20mm;

6、进一步的,气阀一端接口外接负压装置,支撑固定箱一侧加工有液氮进气口,另一侧加工有负压抽气口;

7、冷冻砂型微热挤压与数控加工近净成形方法,该方法为:

8、步骤1、通过需加工砂型三维模型反向生成净成形三维模型,调节矩阵阵列升降机构形成净成形三维模型;

9、步骤2、将水和型砂一定比例混合后放入砂箱中,预埋取出机构,将砂箱固定在支撑固定箱上,丝杠传动机构带动砂箱向上挤压,待挤压成形结束后,开启液氮装置和抽负压装置对初步砂坯进行冷却;

10、步骤3、待初步砂坯成形后开启加热板,一段时间后矩阵阵列升降机构的方形成形块解冻,将矩阵阵列升降机构返回原点位置;

11、步骤4、控制模组一、模组二根据砂型切削路线移动吸砂管,转向机构进行吸砂管转动调节,同时开启负压装置进行浮砂吸取排出,直到整体初步砂型加工完成将空心加热管位置返回原点位置;

12、步骤5、给石墨镂空加热板通电,一段时间后将砂型外围解冻后冷冻砂型夹取机械臂夹取取出机构将冷冻砂型取出放在agv小车上,由agv小车运送到冷冻砂型数控加工机的加工台上,旋转磁力座开关对初步砂型进行固定,打开冷冻砂型数控加工机的制冷装置和切削机进行切削,完成砂型型腔加工后将砂型放入冷库;

13、进一步的,对反向生成的净成形三维模型进行矩阵化处理,获取每个矩阵中三维模型的最高点,该点为单个升降机构下降的高度;

14、进一步的,加热空心管的移动速度满足以下条件:

15、v=s/d*t

16、其中,v:加热空心管的移动速度;d:单位时间内t温度下的解冻速度;s:需要解冻砂型的深度;t:加热温度;

17、进一步的,加热吸砂在加工过程中距离砂型表面2mm,其加工轨迹应在原有的切削路线中等距缩小2mm;

18、进一步的,加热时间满足以下条件:

19、t=s/v

20、其中,t为加热时间,s为冷冻砂型受热解冻距离,v为t温度下的解冻速度,单位为mm/s;

21、进一步的,判断充型是否完整可以上升砂型表面最高一正方形平面对应的升降机构,若表面平整则充型完整,若表面不平整则需要补齐再下降升降机构;

22、采用上述技术方案后,本发明的有益效果是:

23、1、本装置有效的解决了冷冻砂型近净成形难题,实现了初步砂型轮廓的近净成形,节约型砂资源的同时加快了续冷冻砂型加工时间,减少冷冻加工过程中浮砂的产生,提高了冷冻砂型整体加工精度;

24、2、本装置采用空心加热管实现冷冻砂型进一步成形,该方法避免了切削过程中产生飞砂凝固在砂型表面或则堆积在型砂角落不易清理的问题,通过精准加热和吸取,冷冻砂型型腔内精确成形的同时无废砂堆积或者浮砂;

25、3、本装置和方法实现了冷冻砂型近净成形与数控加工的复合成形,通过近净成形完成初步冷冻砂型的精确成形且没有浮砂和废砂产生,再通过数控切削完成初步冷冻砂型的进一步精确成形,有效的解决冷冻砂型加工过程中产生的浮砂堆积问题,降低了砂型数控加工时长,提高了冷冻砂型成形精度和质量,为冷冻砂型数字化复合加工奠定基础,推动冷冻砂型加工复合化发展。

26、附图说明

27、图1为冷冻砂型微热挤压与数控加工近净成形整体装置;

28、图2为冷冻砂型净成形整体装置正视图;

29、图3为冷冻砂型净成形整体装置俯视图;

30、图4为冷冻砂型净成形整体装置中单个矩阵阵列升降机构;

31、图5为加热盘区域放大图;

32、图6为冷冻砂型净成形整体装置中砂箱以及剖视图;

33、图7为图6中砂箱中将各部分机构示意图;

34、图8为冷冻砂型净成形方法整体流程图;

35、图9为冷冻砂型净成形方法中矩阵阵列下降高度示意图;

36、图10为冷冻砂型净成形方法中吸砂管移动路线示意图;

- 还没有人留言评论。精彩留言会获得点赞!