一种多模螺旋衬板的消失模浇铸系统及多模坯料体的制作方法

本发明涉及螺旋衬板领域,具体为一种多模螺旋衬板的消失模浇铸系统及螺旋衬板多模坯料体。

背景技术:

1、立式搅拌磨是一种超细粉磨机,广泛应用于金属矿山再磨或细磨作业中,其工作原理是借助螺旋搅拌器的搅拌作用,使得搅拌磨内部填充的研磨介质和被研磨物料在搅拌磨筒体内做复杂的研磨作用或循环运动,从而实现物料的高效研磨,立式搅拌磨以其先进的粉磨机理、简单的结构和工艺流程、良好的操作维护性被越来越多的用作选矿工艺的细磨设备。螺旋搅拌器是立式搅拌磨的关键部件,它将电机输出的能量传递给研磨介质和物料,其上的螺旋衬板大多采用消失模工艺铸造,但是现有的消失模铸造螺旋衬板只能一次一件,单次制造的尾料基本维持占比总料的1/10至1/6,导致螺旋衬板的加工成本较高,同时单次加工螺旋衬板后续需要裁切支流浇道,支流浇道上未设计便于裁切加工的结构,裁切时容易造成螺旋衬板表面误切割,进而影响螺旋衬板整体质量。

技术实现思路

1、本发明所要解决的技术问题是:如何解决现有螺旋衬板一次一件尾料占比多以及未设有便于支流浇道裁切结构的问题,同时还提供一种更为耐磨的螺旋衬板及制作工艺。

2、为了解决上述技术问题,发明人经过实践和总结得出本发明的技术方案,本发明采用了如下技术方案:

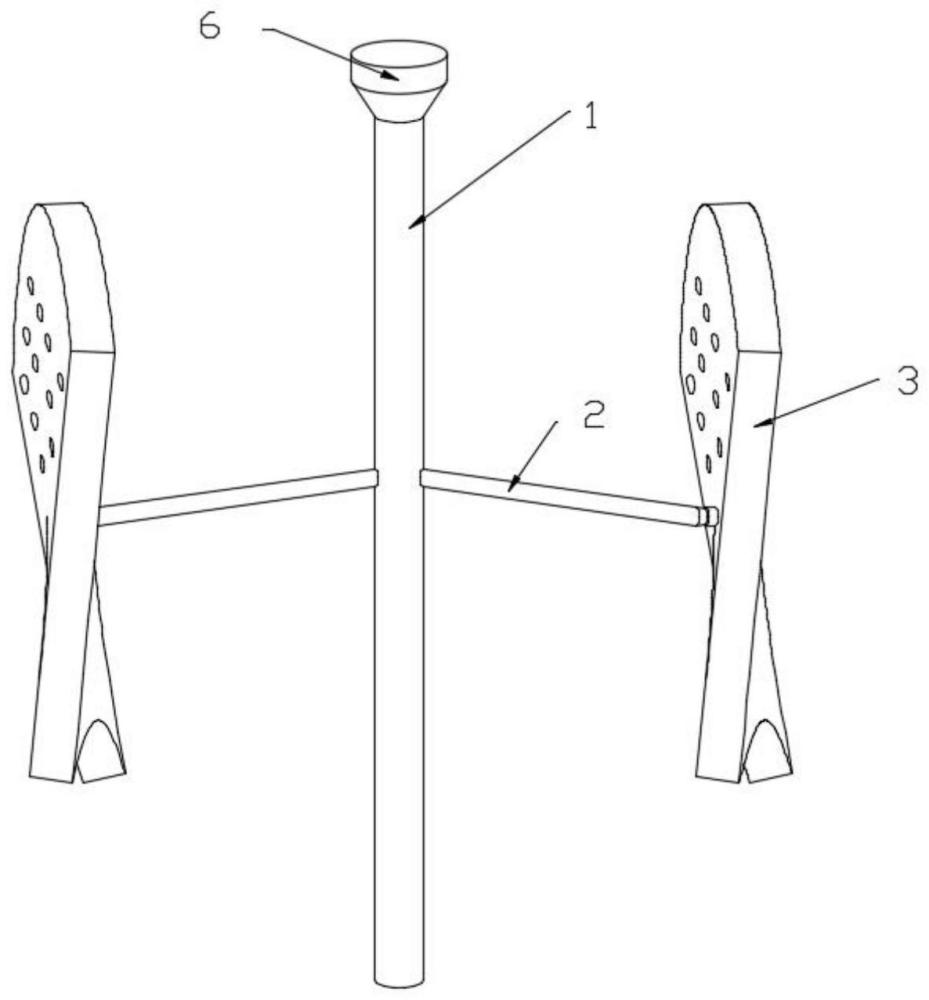

3、一种多模螺旋衬板的消失模浇铸系统,包括衬板型体、竖向浇道和横向浇道,衬板型体布设有多个且周向均匀分布于竖向浇道的外围,衬板型体经横向浇道与竖向浇道相接,横向浇道与衬板型体连接的一端设置有锥形缩口。通过竖向浇道经多个横向浇道与对应的衬板型体连接,经消失模浇铸工艺,最终得到多个周向分布的螺旋衬板,减少尾料的占比,提高加工效率,同时在表面横向浇道上设置有锥形缩口,利用锥形缩口可以便于横向浇道的高质量裁切。通过竖向浇道和横向浇道不仅提高了浇铸均匀性,减少铸造缺陷,横向浇道更能对整个竖向浇道和衬板本体进行有效支撑,防止消失模结构变形,提高整个浇铸系统的稳定性,保障高效浇铸。

4、优选地,所述衬板型体上设置有向外突出的定位体,定位体位于锥形缩口的根部。通过增设定位体能够在最终的螺旋衬板上得到定位结构,在使用时便于螺旋衬板的定位安装。

5、优选地,所述横向浇道和衬板型体的衔接处高度低于横向浇道与竖向浇道的衔接处高度。利用高度差的设置可以保证金属液充型平稳、平衡、迅速地充满铸型模样,以保证模样裂解气体逸出型腔之外而被吸排出去。这个也是现有消失模浇铸系统普遍存在的弊端:在实际钢水在浇铸过程中,由于气体模热分解发出气体量过大,由于横浇道为水平设置导致流速差,容易引起喷火或喷金属液,无法进行平稳充型,容易导致铸件报废。

6、优选地,所述横向浇道设置有多组且呈上下分布。横向浇道上下分体设置,缩短单体尺寸,利于控制模型的制作精度。

7、优选地,当每组横向浇道为一个时,锥形缩口位于靠近衬板型体的中部;当每组横向浇道为两个时,锥形缩口位于衬板型体上的对应侧三等分处。通过多种不同位置布设,便于钢水进入浇铸点,确保铸型模型得到平稳、平衡、迅速的充型。

8、优选地,所述竖向浇道的顶部设有浇口,浇口的开口大小由上向下逐渐缩小。

9、优选地,所述衬板型体呈竖向布设或呈倾斜布设且其顶部靠近竖向浇道布设。当采用竖向布设进行浇铸时,能够完成快速浇铸,但是偶尔会存在气孔但不影响整体质量,残次率较低;当采用倾斜布设进行浇铸时,由于螺旋衬板的两端为一大一小结构,在充型时位于底部的小部区域沿着衬板型体侧壁优先完成快速充型,同时不会夹杂气体导致气孔,成型质量后的更高,其次位于顶部的大部区域则在后续进行适当减缓完成平稳密实充型,但不影响衬板的质量。

10、一种螺旋衬板多模坯料体,包括由如上述所述的消失模浇铸系统经钢水浇铸后所得到的多模坯料。

11、一种螺旋衬板的制备工艺,制备步骤如下:

12、步骤一,耐磨层原料配制

13、耐磨合金原料包括3~5份的干料和5~7份的粘结料;

14、干料的组分按质量分数计包括:55~65份的cr,7~10份的c,2.0~3.0份的mn,1.0~3.0份的mo,1.0~1.5份的w,0.3~0.8份的b,0.1~0.5份的s i,8~17份的fe,10~16份的x,x为硼铁、钒铁、钛铁合金混合料且粒度为0.08~0.11mm;

15、粘结料的组分按质量分数计包括10~20份的钛酸正丁酯和80~90份的基础溶剂;

16、步骤二,消失模制作

17、根据尺寸要求制作多模形泡沫塑料模样,在泡沫塑料模样上螺旋衬板工作面上成型有网纹沟槽,网纹沟槽的交汇节点处设置有锚固结构,锚固结构为t形盲孔,大头部位于泡沫塑料内,在泡沫塑料模样上螺旋衬板工作面上涂抹耐磨合金原料形成高强耐磨层,且除网纹沟槽和锚固结构位置外的厚度为1~3mm,并将该泡沫塑料模样和高强耐磨层外喷涂耐火涂料,烘干处理;

18、步骤三,型砂填充

19、烘干后的泡沫塑料模样放入砂箱,填充复合型砂并进行震动处理,使复合型砂充满泡沫塑料模样的外侧,复合型砂充满整个砂箱后,在砂箱顶部覆盖塑料薄膜,然后向砂箱接入抽真空装置管道并抽真空,砂箱内真空度保持在0.04~0.06mpa;

20、步骤四,成型浇铸

21、后浇铸钢水,完成浇铸过程,后释放真空,铸件冷却至200℃以下,即可打开砂箱并对铸件进行清理,得到多模坯料;

22、步骤五,热处理

23、以3℃/min的升温速率控制升温至290℃,保温2小时;

24、再以3℃/min的升温速率控制升温至460℃,保温2小时;

25、再以3℃/min的升温速率控制升温至750℃,保温2小时;

26、再以2℃/min的升温速率控制升温至860℃,保温2小时;

27、再以2℃/min的升温速率控制升温至1020~1050℃,保温4小时后出炉空冷;

28、第一次回火过程如下:

29、以3℃/min的升温速率控制升温至200℃,保温2小时;

30、再以3℃/min的升温速率控制升温至350℃,保温2小时;

31、再以2℃/min的升温速率控制升温至850~950℃,保温4小时后出炉空冷;

32、第二次回火过程如下:

33、以3℃/min的升温速率控制升温至180℃,保温1小时;

34、再以2℃/min的升温速率控制升温至280~300℃,保温4小时后出炉空冷;

35、步骤六,精加工

36、对多模坯料裁切处理,裁切完成后,修整定位体和耐磨层表面,得到高强耐磨的螺旋衬板。

37、一种螺旋衬板的制备工艺,制备步骤如下:

38、步骤一,消失模制作

39、根据尺寸要求制作多模形泡沫塑料模样,将该泡沫塑料模样外侧喷涂耐火涂料,烘干处理;

40、步骤二,型砂填充

41、烘干后的泡沫塑料模样放入砂箱,填充复合型砂并进行震动处理,使复合型砂充满泡沫塑料模样的外侧,复合型砂充满整个砂箱后,在砂箱顶部覆盖塑料薄膜,然后向砂箱接入抽真空装置管道并抽真空,砂箱内真空度保持在0.04~0.06mpa;

42、步骤三,成型浇铸

43、后浇铸钢水,完成浇铸过程,后释放真空,铸件冷却至200℃以下,即可打开砂箱并对铸件进行清理,得到多模坯料并进行热处理,热处理完成冷却至室温后,对多模坯料裁切处理,裁切完成后,修整定位体和耐磨层表面,得到多模坯料;

44、步骤四,裁切

45、对多模坯料裁切处理,修整定位体得到螺旋衬板坯料;

46、步骤五,热喷涂

47、喷丸处理螺旋衬板坯料工作面,喷丸处理分为二次线性喷砂处理,首先沿工作面表面与径线正向倾斜处理,其次沿工作面表面与径线反向倾斜处理,最终在工作面表面成型出菱形花纹图案;

48、预热处理螺旋衬板坯料,处理温度为150~300℃,保温处理30min;

49、初段喷涂:对预热后的螺旋衬板工作面进行喷涂处理,喷涂粉料一,粉料一的组分按质量分数计包括13~18份的fe,15~18份的cr,2.5~3.5份的co,3.0~4.0份的b,3.0~4.0份的s i,0.4~0.8份的c,1.0~2.0份的v,1.0~2.0份的nb,余量为ni和微量杂质,0.15≤(v+nb)/(fe+c+co)≤0.18,0.12≤(b+si+co)/(ni+cr)≤0.15;

50、终段喷涂:在初段喷涂表面再次喷涂粉料二,粉料二的组分按质量分数计包括工作层的组分按重量计包括10~15份的fe,8~15份的cr,2.0~3.0份的b,2.0~3.0份的s i,2.0~3.0份的c,32~38的w,1.0~2.0份的co,余量为ni和微量杂质,0.09≤(b+si+co)/(ni+cr)≤0.21,0.70≤(co+w)/(ni+cr+c)≤0.84;

51、重熔处理:终段喷涂完成后立即重熔处理得到半熔合微合金,重熔温度为900~1100℃,立即转至精炉内退火或者等温回火再结晶处理,温度控制在550~600℃之间;

52、将退火或回火处理后的螺旋衬板冷却至室温,经表面磨削处理制得成品。

53、一种螺旋衬板的制备工艺,制备步骤如下:

54、步骤一,消失模制作

55、根据尺寸要求制作多模形泡沫塑料模样,将该泡沫塑料模样外侧喷涂耐火涂料,烘干处理;

56、步骤二,型砂填充

57、烘干后的泡沫塑料模样放入砂箱,填充复合型砂并进行震动处理,使复合型砂充满泡沫塑料模样的外侧,复合型砂充满整个砂箱后,在砂箱顶部覆盖塑料薄膜,然后向砂箱接入抽真空装置管道并抽真空,砂箱内真空度保持在0.04~0.06mpa;

58、步骤三,成型浇铸

59、后浇铸钢水,完成浇铸过程,后释放真空,铸件冷却至200℃以下,即可打开砂箱并对铸件进行清理,得到多模坯料并进行热处理,热处理完成冷却至室温后,对多模坯料裁切处理,裁切完成后,修整定位体和耐磨层表面,得到多模坯料;

60、步骤四,裁切

61、对多模坯料裁切处理,修整定位体得到螺旋衬板坯料;

62、步骤五,热喷涂

63、对螺旋衬板坯料表面粗化处理,粗化处理分为二次线性粗化处理,首先沿工作面表面与径线正向倾斜处理,其次沿工作面表面与径线反向倾斜处理,最终在工作面表面成型出菱形花纹图案;

64、且粗化后第一时间沿粗化路径进行喷涂粉料一;

65、初段喷涂:粗化喷涂处理后的螺旋衬板工作面进行喷涂粉料一,粉料一的组分按质量分数计包括15份的fe,16份的cr,3.0份的co,3.5份的b,3.5份的si,0.6份的c,1.5份的v,1.5份的nb,余量为55.4ni和微量杂质,0.15≤(v+nb)/(fe+c+co)≤0.18,0.12≤(b+s i+co)/(n i+cr)≤0.15;

66、终段喷涂:在初段喷涂表面再次喷涂粉料二,粉料二的组分按质量分数计包括工作层的组分按重量计包括10~15份的fe,8~15份的cr,2.0~3.0份的b,2.0~3.0份的s i,2.0~3.0份的c,32~38的w,1.0~2.0份的co,余量为ni和微量杂质,0.09≤(b+si+co)/(ni+cr)≤0.21,0.70≤(co+w)/(ni+cr+c)≤0.84;

67、重熔处理:终段喷涂完成后立即重熔处理得到半熔合微合金,重熔温度为1000℃,立即转至精炉内退火或者等温回火再结晶处理,温度控制在550℃之间;

68、将退火或回火处理后的螺旋衬板冷却至室温,经表面磨削处理制得成品。

69、与现有技术相比,本发明具备以下有益效果:

70、本发明提出一种新型的多模螺旋衬板消失模浇铸系统,经过在型体衬板上设置锥形缩口利于进行后续裁切加工,同时采用多模结构降低尾料占比。其次将横向浇道整体设置有高度差利于充型平稳平衡以及迅速,还将横向浇道设置有多个,缩短浇道的尺寸,利于保持消失模系统的精度,其次进行上下布设,上下布设利于充型更饱满以及使得其精度更高。

71、螺旋衬板在制作中采用两种方式,一种为消失模一体化联合铸造方式,通过耐磨层和衬板板体一同铸造完成,利用衬板本体的钢水高温熔融处理耐磨层原料并随其一同冷却形成整体,结合能力更强,且其中以铬锰钼钨碳为主辅助添加少量的硅硼等,通过精准控制其锰铬钼钨的添加量和碳硅硼的添加量,确保符合上述关系才能有效提高淬透性和红硬性,抑制耐磨层的第二回火脆性,使得耐磨层具备超高耐磨和较高硬度,抗冲击性能和耐磨耐腐蚀性也会更好,同时还引入有合金混合料,利用合金混合料促进钢水和耐磨合金层的一同孕育,同时随同硼硅一同细化组织结构,配合多级保温热处理方式,充分发挥出硬度耐磨抗冲击性能的优势。二则为消失模铸造配合热喷涂联合制造方式,利用对坯料进行表面粗化处理,粗化后第一时间完成路径喷涂进行熔覆填充作为骨架筋网,经骨架筋网还会提高层间结合性能,同时骨架筋网初段喷涂料配比一致更利于层间衔接,利用终段喷涂料作为耐磨工作层,耐磨效果会更加显著。

- 还没有人留言评论。精彩留言会获得点赞!