一种从除锡黄渣中分离回收铟和锡的方法与流程

本发明涉及一种从除锡黄渣中分离回收铟和锡的方法,尤其涉及一种从除锡黄渣中回收粗铟和锡酸钠的方法,属于冶炼固废的资源化处理领域。

背景技术:

1、众所周知,铅冶炼行业产出的粗铅中,一般都含有sn 0.5~2%,in 0.02~0.5%,通常需进一步采用精炼锅将粗铅熔化后升温到700~800℃进行精炼,在搅拌高温表面氧化过程中,锡、铟通常会优先氧化成表面浮渣,与主体铅捞渣分离后,即可获得俗称除锡黄渣的浮渣。这种氧化锡、氧化铟浮渣典型成份是:sn 50~65%,in 0.4~1.5%,pb 6~8%,cu0.5~3%。这种俗称为黄渣的锡铟氧化物浮渣,以往常用电炉还原熔炼,在锡冶炼过程中回收其中的in、pb、cu,这种经典方法,常使得物料中已经富集的铟又被分散到锡合金、炉渣和烟尘中,一方面造成资源浪费,另一方面增加了精炼处置成本和容易导致精炼技术指标不理想。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种从除锡黄渣中分离回收铟和锡的方法,以实现铟、锡的高效分离、回收。

2、为了解决上述技术问题,本发明的技术方案如下:

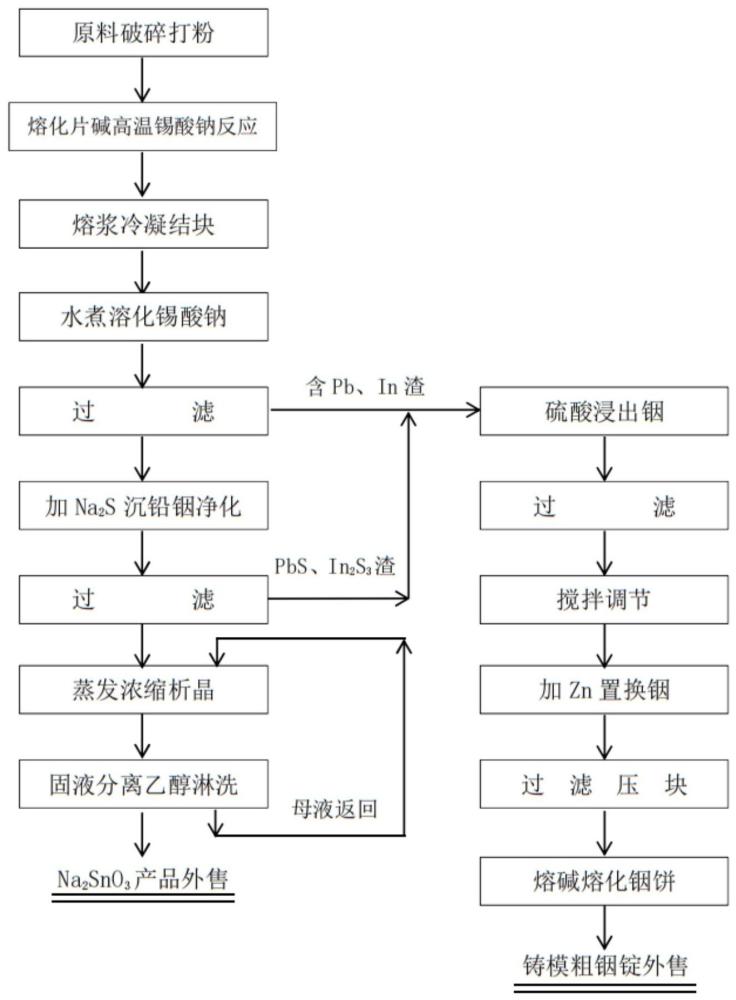

3、一种从除锡黄渣中分离回收铟和锡的方法,包括如下步骤:

4、s1、将待处理的除锡黄渣破碎,获得黄渣粉;

5、s2、将所述黄渣粉加入到温度为400-700℃的强碱熔体中,搅拌均匀后,加入碱金属硝酸盐,搅拌15min-60min后,冷却,获得熔块;

6、其中,搅拌期间,维持熔体温度为400-700℃;所述强碱为氢氧化钠、氢氧化钾中的一种或两种;所述碱金属硝酸盐为硝酸钠、硝酸钾中的一种或两种;强碱熔体的质量是黄渣粉中锡的总质量的1倍以上,碱金属硝酸盐的添加量是黄渣粉的5-25wt%;可选地,在不锈钢容器内进行该步骤;优选地,强碱熔体的质量满足:当黄渣粉溶于强碱熔体中后,用勺子将混合熔体舀起后,滴落的混合熔体颗粒的直径≤5mm,可选地,所述勺子为漏勺。优选地,冷却至室温。

7、s3、将所述熔块与水混合,加热,使得熔块溶化,获得水浆;

8、s4、对所述水浆进行固液分离,获得滤渣1和富含锡酸盐的清液1;

9、s5、将所述滤渣1与稀硫酸混合,反应后,固液分离,获得清液2和滤渣2;

10、s6、将所述清液2与还原剂混合,反应后,固液分离,获得海绵铟;

11、优选地,所述还原剂包括金属锌粉。

12、本发明中,将黄渣粉加入到较大量的强碱熔体中,黄渣粉中氧化锡等物质溶于强碱熔体中,并与强碱快速、充分反应,形成锡酸盐;通过加入碱金属硝酸盐,与强碱熔体共熔,可使得黄渣粉中单质锡、二价锡被快速、充分地氧化为四价锡,并与强碱反应,形成锡酸盐。故本发明可快速、充分地实现锡的熔融化浸出。后续通过水溶,即可实现锡与铅、铟的有效分离。

13、进一步地,s1中,所述黄渣粉的粒径≤3mm,优选地,≤1.5mm,更优选地,≤0.5mm。

14、进一步地,s2中,强碱熔体的质量是黄渣粉中锡的总质量的1.05-3倍,优选为1.1-1.5倍;

15、优选地,碱金属硝酸盐的添加量是黄渣粉的10-15wt%。

16、进一步地,s2中,将所述黄渣粉加入到温度为500-600℃的强碱熔体中,搅拌均匀后,加入碱金属硝酸盐,搅拌30min-50min后,冷却,获得熔块。

17、进一步地,s3中,将所述熔块与水混合,煮沸,使得熔块溶化,获得水浆。优选地,水的添加量为熔块所对应的黄渣粉的2-4倍,更优选为2.5-3.5倍。

18、优选地,s3中,加热过程中,每隔一段时间,抽出水浆,并补充等量的水,如此反复,直至熔块完全溶化。

19、优选地,s4中,先用水将水浆的比重调节至1.18-1.2g/cm3,再进行固液分离,更优先地,趁热进行固液分离。

20、一般地,85-95wt%的铟和90-95wt%的铅留存在滤渣1中。一般地,99wt%的锡进入清液1中,清液中pb含量为2-15g/l,in含量为0.5-2g/l。

21、进一步地,s4之后,向所述清液1中加入水溶性金属硫化物或其溶液,直至无沉淀产生后,固液分离,获得清液3和滤渣3;如此,可使得清液1中的铅、铟等以黑色的pbs、in2s3的形式沉淀分离;

22、对所述清液3进行浓缩、结晶,固液分离,醇洗,干燥,获得锡酸盐产品;

23、其中,水溶性金属硫化物包括硫化钠、硫化钾中的一种或几种;

24、优选地,水溶性金属硫化物的添加量为所述清液1对应的黄渣粉的0.1-0.5wt%。

25、进一步地,水溶性金属硫化物溶液的浓度为10-15wt%。

26、一般地,清液3中,pb含量≤0.002g/l,in含量≤0.002g/l,fe含量≤0.002g/l,cu含量≤0.002g/l,达到锡酸钠工业生产杂质标准。

27、可选地,对所述清液3进行蒸发、结晶,固液分离,醇洗,干燥,获得锡酸盐产品;

28、优选地,采用无水乙醇进行醇洗。

29、可选地,浓缩至出现大量针状晶体析出时,停止浓缩,并进行离心分离使得晶体和母液分离后,向离心机内加入醇,进行醇洗后,烘干,获得锡酸盐产品。此时,锡酸盐产品中碱的含量≤0.1%。

30、可选地,所述锡酸盐产品为锡酸钠产品。一般地,锡酸盐产品中锡含量≥42.5%,杂质优于国家标准指标的工业锡酸钠产品,可直接外售。

31、可选地,将母液返回浓缩步骤。

32、进一步地,s5中,将滤渣1和滤渣3合批后,与稀硫酸混合,反应后,固液分离,获得清液2和滤渣2。

33、进一步地,s5中,稀硫酸的浓度为0.5-2mol/l(优选为0.75-1mol/l),稀硫酸的添加量为滤渣1的4-8倍,优选为5-7倍。

34、进一步地,s5中,于60-80℃条件下反应60-120min。

35、进一步地,s6中,用水将清液2中铟浓度调整为5-20g/l后,与还原剂混合,于50-70℃反应后,固液分离,获得海绵铟。

36、优选地,还原剂的添加量为清液2对应的黄渣粉的0.5-1.5wt%,更优选为0.75-1.25wt%。

37、进一步地,将所述海绵铟捶打或压制成铟片后,于氢氧化钠熔液中熔融后,铸锭,获得粗铟。优选地,将海绵铟用压模机压制成块状铟片。

38、一般地,粗铟的含in量为96-98wt%,可直接外售。

39、进一步地,所述除锡黄渣中,sn的含量为50-65wt%,in的含量为0.4-1.5wt%,pb的含量为6-10wt%,优选地,除锡黄渣中cu的含量为0.5-3wt%。

40、进一步地,所述除锡黄渣中,sn的含量为52-60wt%,in的含量为0.6-1.3wt%,pb的含量为7-9wt%,cu的含量为1-2.5wt%。

41、本发明的从除锡黄渣中分离回收铟和锡的方法,能实现除锡黄渣中锡和铟的综合回收,能将除锡黄渣中不同价态的锡转化为锡酸盐,实现锡的回收,可生产出例如锡酸钠在内的工业锡酸盐产品,能将已经富集的氧化铟生产成粗铟产品,剩余的铅、铜渣富集作为炼铅原料返回铅系统再利用,综合回收能产生更高的经济效益。

42、与以往将除锡黄渣用电炉还原冶炼成粗锡,再精炼提纯工艺方法相比,本发明的方法一方面能将锡生产成锡酸盐化工产品,可将锡加工生产利润从约10%增加到约28%,可有效提升利润空间;另一方面能将视作杂质的铟,生产出粗铟金属产品,使得加工生产利润增加约60%,剩余的杂质铅变成富含铅的优质原料,可用于铅冶炼。总之,本发明的方法可充分回收各种有价资源,增加了处理利润,具有很高的经济效益。

- 还没有人留言评论。精彩留言会获得点赞!