一种高性能碳化钨纳米晶硬质合金的制备方法与流程

本发明属于新型粉末冶金,具体涉及一种高性能碳化钨纳米晶硬质合金的制备方法。

背景技术:

1、硬质合金几乎是所有工业和新技术领域不可或缺的关键材料,尤其在航空航天、汽车、电子、船舶、矿山开采、石油钻井及军工等领域有着广泛应用,被誉为“工业的牙齿”,是推动这些领域制造加工水平发展的关键材料。wc-co硬质合金是目前应用最广泛的硬质合金。

2、随着高新技术产业与航空航天的迅速发展,普通晶粒尺度的wc-co硬质合金的性能已不能满足要求。一般而言,硬质合金中wc的晶粒尺寸越小,粘结相co的平均自由程越小,硬质合金的硬度越高。而当wc的晶粒尺寸降低到纳米级别(<200nm)时,硬质合金材料的各项力学性能如硬度、强度、断裂韧性和耐磨性等均会得到极大的提高。

3、纳米晶wc-co硬质合金(wc平均晶粒度<200nm)具有高耐磨性、高断裂韧性和高横向断裂强度及高硬度等优点,在金属加工、电子工业、木材加工、生物医学等领域有着迫切的需求。但纳米晶硬质合金制备的核心技术难点之一是烧结过程中wc晶粒的控制。这主要是由于烧结纳米晶硬质合金所使用的纳米wc粉表面能大、颗粒活性高、颗粒间存在范德华力和各种化学键,化学性质活泼,对温度的敏感性比微米粉大得多,在高温环境下极易长大。

4、研究发现,在wc-co复合粉中添加晶粒生长抑制剂,能够有效抑制wc晶粒长大,易于获得晶粒细小的硬质合金。目前主要使用过渡族金属碳化物作为晶粒生长抑制剂,如vc,cr3c2,nbc,tac和tic等,其中vc和cr3c2是目前最有效的晶粒生长抑制剂。

5、由于晶粒生长抑制剂的粒度细小,且添加量不超过4wt.%,在复合粉末中难以均匀分布,极易造成成分偏析,导致抑制效果不充分,存在局部区域晶粒异常长大的问题,使得材料表现出不稳定的力学性能,最终影响硬质合金的使用性能。此外,目前纳米级vc和cr3c2粉体价格昂贵且极易团聚,而微米或亚微米级vc和cr3c2粉体虽具有价格优势但加入纳米wc粉体中通常大于周围wc粉的尺寸,对晶粒长大的抑制效果有限且很大一部分以杂质相的形式存在于硬质合金中,对硬质合金的力性反而有一定的损害。同时,由于晶粒生长抑制剂阻碍硬质合金的致密化过程,使得硬质合金的致密度出现下降,无压条件下烧结的硬质合金致密度相对较低,从而进一步影响材料的硬度和断裂韧性等性能。而在热压烧结过程中,压力作用下液相状态的co更易流动,使其分布更加均匀,颗粒之间的间隙更易被填充,有利于制取致密度高、晶粒细小、综合性能优良的纳米晶硬质合金。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种高性能碳化钨纳米晶硬质合金的制备方法。本发明通过先将粘结相co粉、晶粒生长抑制剂vc粉和cr3c2粉高能球磨混合形成复合结构再整体加入到纳米wc粉中,在将vc粉和cr3c2粉粒度降低至纳米级的同时提高了其在wc基体中的均匀分布性,获得晶粒均匀的碳化钨纳米晶硬质合金,结合氢气预处理和真空热压烧结,抑制wc晶粒长大并提高硬质合金致密度,进而改善其综合性能,解决了现有纳米晶硬质合金存在的晶粒大小不均匀、致密度低、综合性能不够优异等问题。

2、为解决上述技术问题,本发明采用的技术方案为:一种高性能碳化钨纳米晶硬质合金的制备方法,其特征在于,该方法包括以下步骤:

3、步骤一、混粉:将vc粉、cr3c2粉与co粉在氩气气氛保护下高能球磨进行机械合金化,制备得到co-vc-cr3c2复合粉,即复合粉a,然后将纳米wc粉与复合粉a装入氧化锆球磨罐中,加入无水乙醇在行星式球磨机上进行湿磨,再加入成型剂石蜡及石蜡乳化剂继续球磨,经喷雾干燥得到微米级球形wc-co-vc-cr3c2复合颗粒,即复合粉b;

4、步骤二、成型:将步骤一中得到的复合粉b放入不锈钢模具中进行冷压预成型,得到压坯;

5、步骤三、烧结:将步骤二中制备的压坯依次进行真空脱脂、氢气预处理和真空热压烧结,得到碳化钨纳米晶硬质合金。

6、本发明利用高能球磨将co粉与晶粒生长抑制剂vc粉、cr3c2粉均匀混合成小颗粒即复合粉a,然后将复合粉a加入纳米wc粉中湿磨,并加入成型剂石蜡及石蜡乳化剂继续球磨,再经过喷雾干燥得到微米级球形粉即复合粉b,经冷压预成型得到压坯,再依次经真空脱脂、氢气预处理和真空热压烧结,得到晶粒大小均匀、致密度高以及综合性能优异的碳化钨纳米晶硬质合金。本发明通过对混粉工艺进行改进,使得晶粒生长抑制剂vc与cr3c2在硬质合金中均匀分布,充分发挥了抑制wc晶粒长大的效果,保证了晶粒大小的均匀性,从而提高了碳化钨纳米晶硬质合金的综合性能。同时,本发明通过对压坯进行真空脱脂以避免成型剂残留影响硬质合金性能,通过氢气预处理除去压坯中钴表面的氧,从而提高钴粘结相的流动性,降低硬质合金的孔隙率,通过真空热压烧结获得高致密度且晶粒细小的碳化钨纳米晶硬质合金。

7、上述的一种高性能碳化钨纳米晶硬质合金的制备方法,其特征在于,步骤一中所述vc粉、cr3c2粉的粒度为0.3μm~1μm,co粉的粒度为0.3μm~0.8μm,且按质量配比计co:vc:cr3c2=40~120:1~20:1~20。

8、上述的一种高性能碳化钨纳米晶硬质合金的制备方法,其特征在于,步骤一中所述高能球磨的转速为350r/min~500r/min,球磨时间为24h~72h。通过限定高能球磨的转速和球磨时间,保证了co粉、vc粉与cr3c2粉在经历团聚、冷焊、塑性变形以及团聚分散等过程后,形成尺寸较小、分散性较好的复合颗粒。

9、上述的一种高性能碳化钨纳米晶硬质合金的制备方法,其特征在于,步骤一中所述纳米wc粉的bet粒度为100nm~200nm;所述复合粉b中co粉的质量百分含量为4%~12%,vc粉的质量百分含量为0.1%~2.0%,cr3c2粉的质量百分含量为0.1%~2.0%,余量为wc粉。

10、bet粒度是指比表面积测试法获得的粉末粒度。

11、上述的一种高性能碳化钨纳米晶硬质合金的制备方法,其特征在于,步骤一中所述成型剂石蜡的加入质量占纳米wc粉与复合粉a总质量的0.5%~3%,石蜡乳化剂的质量为成型剂质量的30%,且加入过程为:将石蜡在70℃~90℃水浴锅中熔化后加入石蜡乳化剂,搅拌均匀待石蜡充分乳化后,再倒入球磨罐中。上述以熔融状态且充分乳化状态添加的成型剂,保证了成型剂在复合粉中均匀分布;此外,石蜡与石蜡乳化剂蒸发温度低,在低温烧结阶段易排除,不易残碳。

12、上述的一种高性能碳化钨纳米晶硬质合金的制备方法,其特征在于,步骤一中所述湿磨的转速为150r/min~300r/min,球磨时间为24h~36h,所述继续球磨的转速为120r/min~200r/min,球磨时间为6h~12h。本发明在未加入成型剂石蜡及石蜡乳化剂前的湿磨阶段,采用稍高的球磨转速与较长的球磨时间,以促进纳米wc粉与co-vc-cr3c2复合粉充分混合均匀,有利于后续经烧结获得碳化钨纳米晶硬质合金,在加入成型剂石蜡及石蜡乳化剂后的继续球磨阶段,由于石蜡已充分乳化,通过降低转速并缩短球磨时间,足以使其与球磨罐中粉体混合均匀,有效提高了混粉效率。

13、上述的一种高性能碳化钨纳米晶硬质合金的制备方法,其特征在于,步骤一中所述喷雾干燥的过程为:将继续球磨后得到的混合浆料过滤去除研磨球,然后进行喷雾干燥,得到1μm~5μm的微米级球形wc-co-vc-cr3c2复合颗粒。通过采用喷雾干燥方式,使得混合浆料分散成雾滴后因表面张力而成球形,在干燥塔内雾滴与热空气直接接触瞬间蒸发带走雾滴中的无水乙醇,造粒获得球形颗粒,克服了纳米粉体松装密度低与流动性差引起的块体致密度低问题。

14、上述的一种高性能碳化钨纳米晶硬质合金的制备方法,其特征在于,步骤二所述冷压预成型的压力为50mpa~100mpa,保压时间为5min~30min。本发明通过控制冷压预成型的压力和保压时间,有利于提高压坯的致密度,进而有利于后期经烧结获得高致密度的碳化钨纳米晶硬质合金。

15、上述的一种高性能碳化钨纳米晶硬质合金的制备方法,其特征在于,步骤三中所述真空脱脂、氢气预处理和真空热压烧结的具体过程为:先在真空条件下加热至250℃~400℃并保温30min~150min进行脱脂,除去石蜡及石蜡乳化剂;然后通入氢气,加热至450℃~500℃并保温30min~60min,除去压坯中钴粉表面残留的氧;再放入热压烧结炉中,抽真空至10-2pa后进行阶段升温烧结,即先以10℃/min的速率从室温升至1150℃~1250℃并保温30min~90min,然后以5℃/min~10℃/min的速率升温至1410℃~1450℃并保温5min~15min,此升温、保温过程中施加15mpa~25mpa的压力,再以3℃/min~5℃/min的速率降温至1350℃~1400℃并保温30min~180min,此降温、保温过程中施加20mpa~30mpa的压力,接着以5℃/min的速率降温至800℃,此降温过程中施加20mpa~30mpa的压力,之后撤去压力,随炉降温。

16、本发明通过真空状态下加热至较低温度并适当保温,保证了成型剂石蜡与石蜡乳化剂的完全脱除;通过在氢气气氛下继续升温并保温,使压坯中钴粉表面氧化钴层被完全还原成钴单质,提高后续烧结过程中粘接相co的流动性,从而有助于提高硬质合金的致密度;通过采用阶段升温烧结,先以较快的速率升温至1150℃~1250℃并保温,使co相融化、流动并填充wc之间的缝隙,继续以较低的速率升温后保温并施加压力,促进co、vc与cr3c2均匀分布的同时抑制wc晶粒长大,并通过降温后加压保压使得在少量液相存在的情况下施加压力,进一步提高了碳化钨纳米晶硬质合金的致密度。

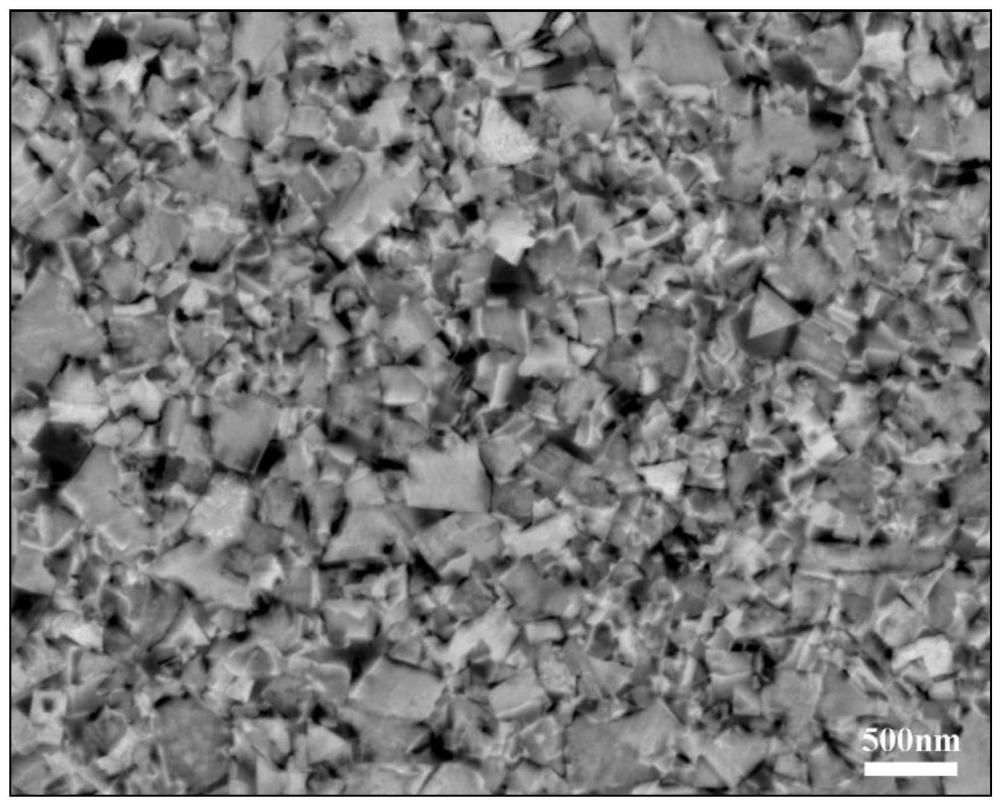

17、此外,本发明还公开了一种由上述的方法制备的高性能碳化钨纳米晶硬质合金,其特征在于,该高性能碳化钨纳米晶硬质合金中包括wc基体、均匀分布的co粘接相与vc、cr3c2晶粒生长抑制剂,且高性能碳化钨纳米晶硬质合金的密度为99.3%以上,平均晶粒度为130nm~200nm,硬度为92.0hra~93.8hra,断裂韧性为11.0mpa·m1/2~13.5mpa·m1/2。

18、本发明与现有技术相比具有以下优点:

19、1、相较于常规将粘结相co粉、晶粒生长抑制剂vc粉和cr3c2粉与纳米wc粉直接进行球磨混粉,本发明的混粉过程中先通过高能球磨进行机械合金化,使得粘结相co粉、晶粒生长抑制剂vc粉和cr3c2粉充分混合形成复合结构,然后整体加入到纳米wc粉中,该混粉过程一方面将vc粉和cr3c2粉的粒度降低至纳米级,缩小与wc粉的尺寸差距,提高了对晶粒长大的抑制效果,且不会以杂相的形式存在于硬质合金中,另一方面vc粉和cr3c2粉与co粉形成整体,从而易于分散,提高了晶粒生长抑制剂vc粉和cr3c2粉在wc基体中的均匀分布性,有利于获得晶粒均匀的碳化钨纳米晶硬质合金,进而改善其综合性能尤其是力学性能。

20、2、相较于常规直接在原料中添加成型剂,本发明在混粉过程中同时添加成型剂石蜡及石蜡乳化剂,使得石蜡成分熔化并乳化后再加入原料混合粉末中,显著提高了石蜡的分散均匀性,从而提高了压坯的成型性,避免掉边掉角情况;此外,成型剂石蜡及石蜡乳化剂蒸发温度低,在低温烧结阶段易排除,不易残碳,避免对碳化钨纳米晶硬质合金性能的不良影响。

21、3、相较于常规烘箱中直接烘干得到复合粉,本发明采用喷雾干燥法将复合粉b干燥制成1μm~5μm的球形颗粒,提高了复合粉b的流动性,克服纳米粉体松装密度低与流动性差带来的块体致密度低的问题,有利于提高碳化钨纳米晶硬质合金的致密度,进而改善其硬度和断裂韧性等性能。

22、4、相较于常规的低温脱脂结合分段无压烧结工艺,本发明对压坯依次进行真空脱脂、氢气预处理和真空热压烧结,通过添加氢气预处理将压坯中钴表面的氧化钴还原为co,提高钴粘结相的流动性,促进了co、vc和cr3c2的均匀分布,同时利用真空热压烧结过程中施加的压力,使得co、vc和cr3c2与wc基体成分接触,抑制wc晶粒长大的同时提高了碳化钨纳米晶硬质合金的致密度,有利于获得晶粒大小均匀、致密度高的纳米晶硬质合金。

23、5、本发明制备的高性能碳化钨纳米晶硬质合金中包括wc基体、均匀分布的co粘接相与vc、cr3c2晶粒生长抑制剂,且高性能碳化钨纳米晶硬质合金的密度为99.3%以上,平均晶粒度为130nm~200nm,硬度为92.0hra~93.8hra,断裂韧性为11.0mpa·m1/2~13.5mpa·m1/2,具有优异的综合力学性能,在金属加工、电子工业、木材加工以及生物医学等领域有广泛的应用前景。

24、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!