一次成型合金浇铸机脱模剂及其制备方法与流程

本发明属于冶金铸造脱模,具体涉及一种一次成型合金浇铸机脱模剂及其制备方法。

背景技术:

1、合金浇铸机是一种浇铸合金铁块的设备,它的外形犹如一条循环运动的链条,上面按顺序排布浇铸模和链板。合金铁水在浇铸时,合金铁水沿着铁水流槽缓缓流入浇铸模,浇铸模在链板的带动下,缓缓向上运动。在运行过程中浇铸模上方的冷却装置会将冷却水,喷淋到已经降温结壳的合金铁块表面。当浇铸模随着链带运行到主动链轮位置,浇铸模开始向下翻转,当模内铁块朝下时,在重力的作用下,铁块开始脱落。脱模后的浇铸模继续向前运动,当浇铸模到达喷浆位置,浇铸模模腔内表面被重新喷涂脱模剂,喷涂的脱模剂在浇铸模余热作用下会迅速干燥固化。当浇铸模随着下层链带运行至从动轮位置时,浇铸模会在此翻转向上运动,并在铁水流槽流嘴的地方重新盛装合金铁水,如此反复,循环运动。

2、目前铁合金厂生产流程为合金铁水直接浇铸到地坑或锭模内,冷却后得到的合金铸块体积较大,还需人工或机械破碎成小尺寸以满足不同企业需求,在破碎的过程中需投入大量的人力和设备,人工破碎劳动强度大,用工难,效率低,成本高,人工破碎过程中环境污染严重,同时易出现铁块飞溅伤人的现象,且人工和机械破碎得到的产品尺寸不均匀,特别是破碎硅锰合金这一类低强度有脆性的合金铁块时,合金铁块碎裂时,裂纹延伸方向随机性大,破碎的合金铁块大小不一。较大合金铁块经过多次破碎后,小铁块数量较多,粉末率较高。另外,人工破碎或机械破碎产品棱角分明,运输的过程中造成二次粉末。

3、基于此,有人采用浇铸模生产小尺寸合金铸块,以避免人工或机械破碎造成的各种问题。采用浇铸模生产小尺寸合金铸块尤其要考虑脱模问题。国内铸铁机脱模剂主要由煤泥、石灰、鳞片石墨、水或者鳞片石墨、水玻璃配制而成,前者适合生产大尺寸合金铸块,但铸出的合金铁块表面有少量煤泥烧结层或石灰烧结层,增加了后期清理的工作,降低了产品的卖相,也加大转炉炼钢脱碳的工作量。后者脱模剂材料中鳞片石墨价格昂贵,这种脱模剂鳞片石墨使用比例较大,鳞片石墨是非可再生资源,生产鳞片石墨对环保生产设备和环保资质要求较高,鳞片石墨的价格趋势也是越加昂贵;水玻璃高温工况条件下,对浇铸模有一定腐蚀,会降低浇铸模使用寿命,如大规模使用这种脱模剂,会大幅增加铁合金行业生产成本。

4、国内铸铁机铸造行业使用的主流脱模剂,在生产小尺寸铁合金铁块脱模困难,脱模率低,无法满足铁合金行业生产使用。影响合金铁块的脱模因素有合金铁块与脱模剂形成的涂层、浇铸模的间隙,铁块自重大小及使用脱模机械装置等。小尺寸铁合金浇铸降温收缩产生的间隙更狭小,现在行业使用的脱模剂烧结性比较强,涂层残留比例高,在浇铸小尺寸合金铁块时,烧结涂层可以同时附着在合金铁块表面和浇铸模内表面上,降低了合金铁块与浇铸模之间的间隙,阻碍合金铁块脱模;小尺寸合金铁块本身自重小,无法依靠重力独自完成脱模;生产小尺寸合金铁块的浇铸模模腔数量较多,无法与脱模机械装置配合使用,以上因素共同作用,造成小尺寸合金铁块脱模比较困难。另外,受多方面因素影响,钢铁行业局势艰难,利润低,因此开发出一种价格低廉、脱模效果好的脱模剂有助于铁合金行业的长久发展,也是冶金铸造脱模剂领域发展的必然。

技术实现思路

1、针对现有技术存在的上述问题,本发明提供一种价格低廉、脱模效果好、适用于生产小尺寸铁合金块的一次成型合金浇铸机脱模剂脱模剂。

2、本发明的目的是以下述方式实现的:

3、一次成型合金浇铸机脱模剂,所述脱模剂由以下重量份的各组分组成:电炉除尘灰1-5份,煤泥30-70份,无烟煤粉3-10份,沥青粉3-15份,悬浮剂 4-12份,稻壳粉5-60份,炭化秸秆,所述炭化秸秆由60-200份干秸秆经碳化处理得到,黄糊精1-10份,水淬渣粉5-15份,白乳胶粉0-3份,苯甲酸钠0-3份,硬脂酸钠0-3份,水150-300份。

4、所述悬浮剂由钙基膨润土:凹凸棒土:水按质量比3:1:12混合搅拌均匀,至少放置6小时得到所述悬浮剂。

5、所述炭化秸秆是先将干秸秆切成10-12cm的小块,放入110-120℃干燥炉中烘干2-4小时,然后将烘干后的秸秆放入炭化炉中300-450℃下煅烧处理2-4小时,取出,放入封闭料仓冷却到室温,得到碳化秸秆。

6、所述干秸秆由玉米秸秆、麦秆、稻杆、树枝、碎木块中的一种或几种混合而成。

7、所述电炉除尘灰粒度为200目,无烟煤粉和沥青粉粒度为120目,稻壳粉粒度为80目,水淬渣粉粒度为40目。

8、一次成型合金浇铸机脱模剂的制备方法,包括以下步骤,

9、(1)制备悬浮剂

10、将钙基膨润土:凹凸棒土:水按质量比3:1:12混合搅拌均匀,配制得到悬浮剂,悬浮剂需放置6小时后使用;

11、(2)制备碳化秸秆

12、将干秸秆切成8-10cm的小块,放入110-120℃干燥炉中烘干2-4小时,然后将烘干后的秸秆放入炭化炉中在300-450℃下煅烧处理2-4小时,取出,放入封闭料仓冷却到室温,得到碳化秸秆;

13、(3)预制骨料a

14、将30-70份煤泥放入110-120℃干燥炉中烘烤2-4小时,然后将烘干后的煤泥放入煅烧炉在300-320℃下低温煅烧2-4小时,放入封闭料仓,冷却,得到预制骨料a;

15、(4)预制骨料b

16、将步骤(2)60-200份干秸秆碳化制得的碳化秸秆,与步骤(3)制得的预制骨料a,放入球磨机中球磨,研磨40-50分钟,得到预制骨料b;

17、(5)预制骨料c

18、将制得的预制骨料b与除尘灰1-5份,无烟煤粉3-10份,沥青粉3-15份,稻壳粉5-60份,水淬渣粉5-15份,苯甲酸钠0-3份放入卧式搅拌机中,再加入水23-43份,搅拌得到预制骨料c;

19、(6)制备脱模剂

20、在粉体混炼机中首先加入步骤(1)配制的悬浮剂4-12份,加入50份的水,搅拌均匀;之后向粉体混炼机中加入黄糊精1-10份,白乳胶粉0-3份,硬脂酸钠0-3份,搅拌混合均匀;搅拌均匀后加入预制骨料c,继续搅拌均匀;最后加入77-207份的水混合搅拌,稀释均匀,制备得到脱模剂。

21、步骤(5)中搅拌速度40-90r/min,搅拌时间20-50min。

22、步骤(6)中悬浮剂与水混合时搅拌速度为40-50r/min,搅拌时间20-40min;加入黄糊精后的搅拌速度为60-100r/min,搅拌时间20-30min;加入预制骨料c后的搅拌速度为50-70r/min,搅拌时间20-30min。

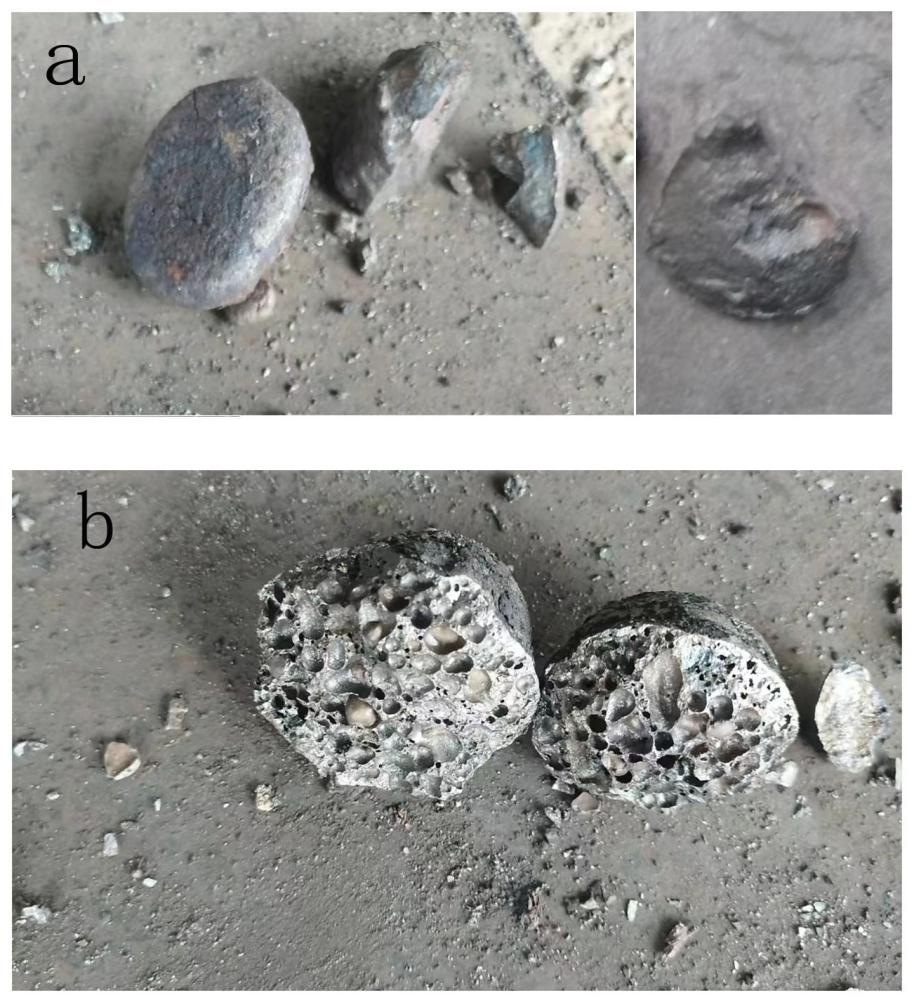

23、本发明所有原材料廉价来源广泛,主要是利用干秸秆、稻壳粉可再生资源,辅用煤泥作为脱模剂骨料。由于煤泥易烧结,易堆积在浇铸模内表面底部,合金铁块脱模不易,加入易燃烧的稻壳粉和易氧化的碳化秸秆,高温下在脱模剂涂层内部形成大量气体通道,使脱模剂结构疏松,脱模剂涂层烧结强度大幅降低,涂层易粉化,降低煤泥的烧结强度,提高合金铸块、脱模剂涂层和浇铸模的间隙,合金铸块易脱模。

24、本发明加入易碳化的黄糊精、白乳胶粉和沥青粉,浇铸模脱模后,重新喷涂脱模剂时,浇铸模的余热烘干脱模剂涂层,脱模剂涂层中的黄糊精、白乳胶粉和沥青粉受热后逐渐分解,产生气体,在脱模剂涂层中形成大量气体通道,使涂层疏松,促进烧结涂层粉化。黄糊精、白乳胶粉热解后在脱模剂涂层中形成大量残碳,润滑合金铸块表面,提高合金铁块脱模率。沥青粉受热分解后形成大量残碳碳链,可以保证脱模剂涂层疏松后有足够强度,抵御合金铁水的冲刷,确保脱模剂涂层不会完全被合金铁水冲刷掉。

25、本发明加入水淬渣粉,利用铁合金厂这一类难以综合利用的废弃物作为脱模剂骨料,使这些材料回收利用,降低了铁厂的生产成本。

26、本发明不含有鳞片石墨这一类不可再生资源,有利于铸造行业的绿色持续发展。水玻璃在高温下可与浇铸模表面的氧化铁反应,会逐步侵蚀浇铸模,降低浇铸模使用次数,本发明不含有水玻璃这一类有腐蚀性的材料,对浇铸模无侵蚀腐蚀,有利于设备的长时间运行。本发明不含有鳞片石墨、水玻璃,以煤泥、稻壳粉、干秸秆为主要材料,与无烟煤粉、沥青粉、黄糊精、水淬粉渣、白乳胶粉、悬浮剂等共同作用,在硬脂酸钠消泡作用下,制备的脱模剂使合金铁块外表光洁易脱模。

- 还没有人留言评论。精彩留言会获得点赞!