一种用于半导体外延设备的高效尾气处理系统

本发明涉及半导体外延设备,具体涉及一种用于半导体外延设备的高效尾气处理系统。

背景技术:

1、金属有机化学气相沉积(metal organic chemical vapor deposition,mocvd)设备,特别涉及到制备低温化合物半导体镓砷gaas、铟磷inp或多元半导体镓砷铟磷gainasp等功能结构材料的制备。小型机(如单片或三片)适用于半导体领域实验室设备,中大型机(三片或数十片机)适用于规模化工业生产,如激光通讯、激光传感、激光加工上游芯片外延生产等。因此,功能结构材料的制备是目前化合物半导体外延材料生产和研究的关键设备,是当前生产半导体光电器件和微波器件材料的主要手段,应用领域广泛。

2、mocvd生长是一种非平衡生长技术,利用带有金属原子的如烷基类有机源反应物(如mo源)和氢化物(如砷烷、磷烷等)通过氮气或氢气载气携带到反应室内,在一定压力、温度条件(低温化合物半导体生产温度约600℃)下,在基底上沉积外延生成化合物半导体薄膜。

3、根据需制备的镓砷系化合物半导体材料的不同工艺,设计出适合反应室的关键排气尾气高效处理系统十分关键,一直是mocvd设备维持长周期生产的设计难题。排气尾气高效处理系统由两大结构组成:尾气系统的气体输运结构和功能处理结构。在镓砷系化合物半导体材料生产中,尾气系统的气体输运结构要解决的是尾气输运长生产周期通畅。而尾气系统的功能处理结构要解决的是尾气处理功能长生产周期不饱和。该用于半导体外延设备的高效尾气处理系统的功能处理结构,既具有制备镓砷系化合物半导体材料的长生产周期设计,也具有制备所有化合物半导体材料的通用普遍适用结构设计。

4、目前国内主流的镓砷系低温化合物半导体外延设备mocvd系统是以进口mocvd设备为主。一是利用早期高温镓氮mocvd机台,即电阻加热的mocvd机台或者高频感应加热的mocvd机台做适当有机源气路改动后生长镓砷系低温化合物半导体,其带来的问题是尾气抽气系统因原始设计的种种弊端,尾气部分原设计尾气系统在生长镓砷系低温化合物半导体材料时,外延3~5炉或砷量8千~1万克时,尾气系统的气体输运结构呈多点尾气中固态物析出,出现结块堵塞排气通道的情况。尾气系统的功能处理结构的过滤罐和磷阱过早饱和,导致生长室部件内压力不稳,导致得拆洗剧毒含砷及砷化物的管道、阀门、过滤罐、磷阱等组件,设备维护保养频繁(3~5天),这对于数十上百台mocvd的半导体材料制备企业是很繁重的事情,生产成本更是高企,人力物力耗费巨大。这对于生产设备是致命的缺陷。进口或少量国产针对镓砷系低温化合物半导体材料的专用mocvd外延设备也存在着维保周期短、外延产能不足的问题。这也成了国内半导体材料制备行业mocvd生产设备的普遍难题和瓶颈。

技术实现思路

1、为了解决现有技术中上述问题,本发明提供了一种用于半导体外延设备的高效尾气处理系统,该尾气处理系统保证尾气在管路运输过程中气流平顺,多点消除了输送管道中的涡流,并且通过优化滤罐和磷阱的结构,以解决尾气处理功能长生产周期不饱和和设备维护困难等技术问题。

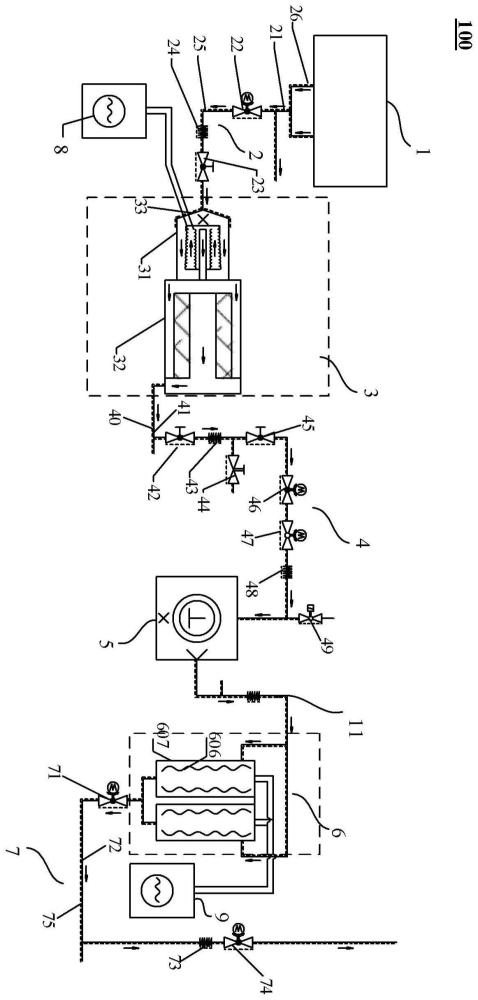

2、本发明的第一个方面提供了一种用于半导体外延设备的高效尾气处理系统,外延设备包括生长室部件、尾气抽气系统与其他部件,外延设备用于在生长室部件外延生长镓砷系化合物半导体材料,尾气处理系统包括:管路组件,包括第一管路、第二管路、第三管路与第四管路;尾气处理功能组件,包括过滤罐、真空泵与双磷阱;真空泵,生长室部件、第一管路、过滤罐、第二管路、真空泵、双磷阱与第四管路依次相连;其中,生长室部件输出的尾气经管路组件输送至尾气处理功能组件,尾气处理功能组件对尾气进行冷凝析出和过滤,以及对磷化物进行处理。

3、进一步地,第一管路包括:至少一段第一排气管道以及依次连接的第一电动球阀、第一波纹管和第一手动球阀,第一电动球阀连接生长室部件,第一手动球阀连接过滤罐;其中,第一电动球阀、第一波纹管和第一手动球阀中的任意相邻两个之间均通过至少一段第一排气管道相连。

4、进一步地,至少一段第一排气管道中的每一段外表面均包覆有第一电阻加热包组,用于维持管道内尾气的温度;第一电动球阀、第一手动球阀与第一波纹管外表面均包覆有第一电阻加热包组。

5、进一步地,排气管道的内径分别与第一电动球阀、第一波纹管、第一手动球阀的通径相同。

6、进一步地,第一排气管道与过滤罐之间采用无缝的联接环连接。

7、进一步地,第一电动球阀与生长室部件之间的第一排气管道内部嵌有管道加热元件,用于加热生长室部件出口连接的第一排气管道接口法兰处的尾气。

8、进一步地,尾气处理系统还包括制冷机,制冷机包括第一制冷机,第一制冷机通过冷管输送制冷介质至过滤罐内。

9、进一步地,第二管路包括:至少一段第二排气管道、第一手动角阀、第一电磁阀以及依次连接的第二手动球阀、第二波纹管、第三手动球阀、第二电动球阀、第一电动蝶阀、第三波纹管,第一手动角阀的一端共同连接于第二波纹管与第三手动球阀之间,第一电磁阀的一端共同连接于第三波纹管与真空泵之间;其中,第二手动球阀、第二波纹管、第三手动球阀、第二电动球阀、第一电动蝶阀与第三波纹管中的任意相邻两个之间均通过至少一段第二排气管道连接。

10、进一步地,真空泵设于第二管路与双磷阱之间。

11、进一步地,双磷阱包括2个并联的单磷阱,每一磷阱包括捕集盘管与磷阱罐体,捕集盘管设置于磷阱罐体内;以及,制冷机还包括第二制冷机,第二制冷机通过冷管输送制冷介质至双磷阱内。

12、进一步地,过滤罐包括锥形端盖,过滤罐在靠近第一手动球阀的一侧设置第一电阻加热包组;分别设置在第一排气管道与锥形端盖外表面的第一电阻加热包组均设置有相同的加热温度,加热温度为150℃-155℃。

13、进一步地,过滤罐与双磷阱的尾气处理量互相匹配,并且过滤罐与双磷阱同时达到饱和状态。

14、进一步地,第四管路包括:至少一段第四排气管道以及依次连接的第三电动球阀、第五波纹管和第四电动球阀;其中,第三电动球阀、第五波纹管和第四电动球阀中的任意相邻两个之间均通过至少一段第四排气管道相连。

15、本发明提供的用于半导体外延设备的高效尾气处理系统,根据镓砷系化合物半导体材料制备中的含砷、砷化物以及多元化合物尾气颗粒冷凝捕集和过滤特点,有效保证尾气在管路运输过程中气流平顺,多点消除了输送管道中的涡流,并且整合外部高效率加热设计、温度控制,使尾气管道加热包缩短了尾气流与输送管道之间的热交换时间,显著减少了尾气流中升华的气态固化物的冷凝析出。对尾气过滤罐和双磷阱进行合理设计,实现了原mocvd机台内部空间利用最大化。本发明特殊设计的尾气过滤罐的尾气冷凝过滤能力是原设计处理能力的6倍及以上,双磷阱对磷及磷化物的处理能力也与尾气过滤罐处理量匹配提高。并且,尾气冷凝过滤实践证明:该气体处理结构在砷量5万克时才接近饱和,维护保养周期在一个半月及以上,使得生产成本大幅降低,也节省了人力物力,显著地提升了mocvd设备生长室部件的腔压稳定性,提高了镓砷系化合物半导体材料制备的参数指标和良品率。

- 还没有人留言评论。精彩留言会获得点赞!