可调节的夹持组件以及包括该夹持组件的磨床的制作方法

本技术涉及磨床等设备中的上料调整,具体提供一种可调节的夹持组件以及包括该夹持组件的磨床。

背景技术:

1、磨床是对硬脆材料进行磨削加工的设备。如磨床通常包括上料台组件、进给组件以及磨削组件。以硬脆材料的件为硅棒为例,如首先将开方后的硅棒固定至上料台组件,对其所处的位置和姿态进行后一定的初步调节后,将硅棒送达至进给组件的两个夹头之间,如两个夹头可以均为动夹头或者一个夹头为动夹头一个夹头为定夹头。通过的硅棒轴向运动,将硅棒送达磨削组件从而对第一组待磨削面进行包括粗磨和精磨在内的磨削加工。之后,通过使硅棒的旋转,从而转动至第二组待磨削面,在此基础上,对该第二组待磨削面进行包括粗磨和精磨在内的磨削加工。如此重复,直至硅棒所有的待磨削面按照设定的磨削标准被磨削。

2、仍以硬脆材料的件为硅棒为例,由于硅棒的规格不同且同种规格的硅棒的外形尺寸也有区别,因此,在将硅棒放在上料平台上的情形下,硅棒的轴线与两个夹头的轴线之间通常存在一定的位置偏差。此外,由于磨削前的硅棒表面本身存在不平整的现象,硅棒的轴线与两个夹头的轴线之间还存在一定的角度偏差。显然,位置偏差和角度偏差的存在均会对两根轴线的同轴度产生影响,而两根轴线之间的同轴度在磨床上则表现为硅棒的上料精度。上述位置偏差和角度偏差中的任一环节的不达标将会影响硅棒的上料精度,上料精度的降低通常会表现为不同程度的硅棒磨削量的增加、硅损提高,从而导致磨床的加工效率降低、硅棒的表面质量降低。

技术实现思路

1、本实用新型旨在至少一部分地解决上述技术问题,具体而言,对上述位置偏差和角度偏差中的任一环节进行抑制或者消除,从而在此基础上提高硅棒的上料精度,进而提高磨床的加工效率以及硅棒的表面质量。更为具体地,本实用新型主要对角度偏差中硅棒与夹持第一端组件和/或夹持第二端组件(的夹持板)之间的夹角进行调节,并因此至少一定程度地提高硅棒上料找正的精度,提高了磨削效率,并进而可以获得降低磨削损耗、减少硅棒的磨削余量的效果。。如夹持第一端组件和夹持第二端组件可以均为活动端或者一个为固定端一个为活动端。

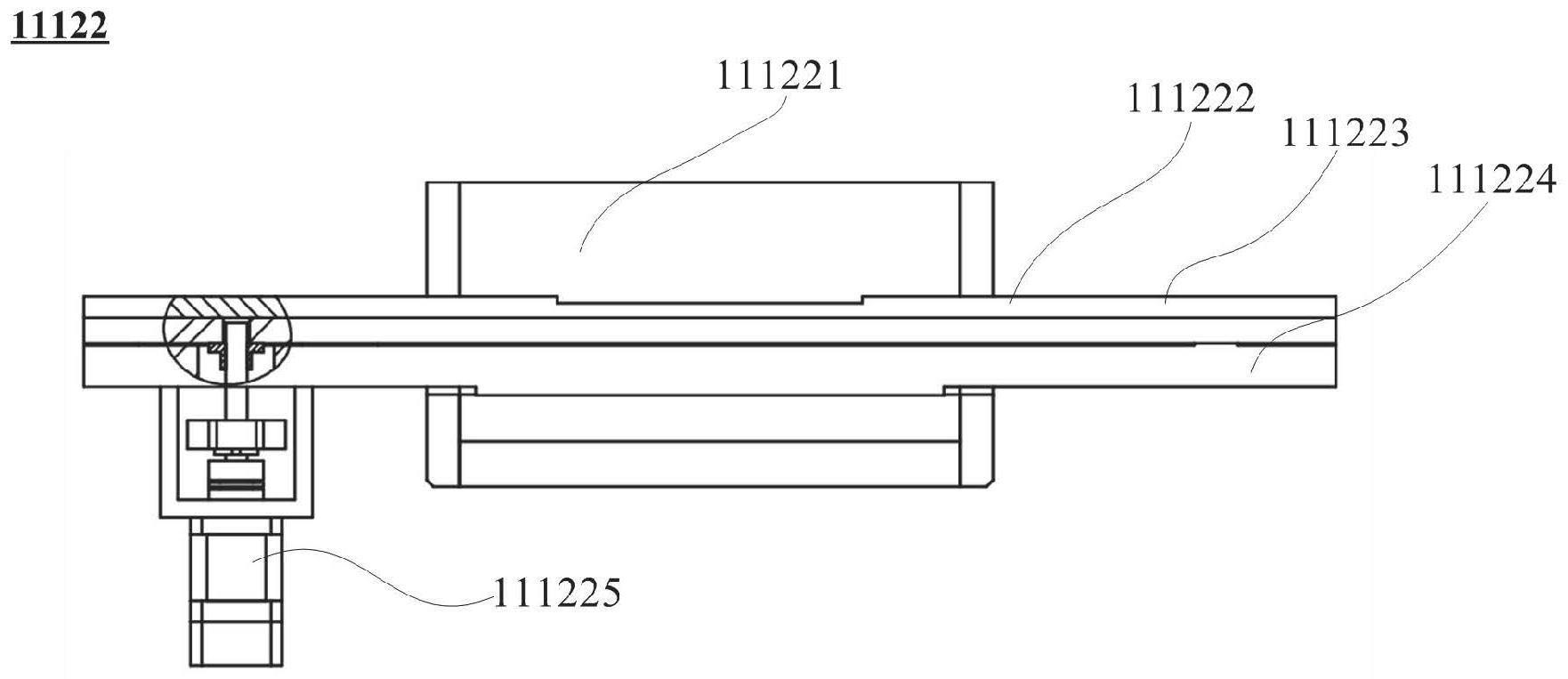

2、在第一方面,本实用新型提供了一种可调节的夹持组件,该抬升组件包括:夹持第一端组件;夹持第二端组件,待加工件能够夹持于所述夹持第一端组件和所述夹持第二端组件之间;以及调整组件,其包括:底板,所述夹持第一端组件和/或所述夹持第二端组件以可活动的方式设置于底板;至少一个驱动部件,所述至少一个驱动部件能够带动所述夹持第一端组件和/或所述夹持第二端组件在对应于所述驱动部件的位置相对其所对应的底板运动,从而:在所述驱动部件的驱动下,相应的所述夹持第一端组件或者所述夹持第二端组件与所述底板的不同局部之间的距离不同。

3、通过这样的构成,能够沿夹持方向实现对待磨削的硅棒等待加工件的角度微调。

4、可以理解的是,本领域技术人员可以根据实际需求确定驱动部件的结构形式、个数、其在夹持第一/第二端组件上的配置位置、其带动第一/第二端组件运动的具体方式等。示例性地,夹持第一端组件为条状结构,两个驱动部件设置于条状结构的两端,两个驱动部件可以以相对独立的方式带动条状结构的两个端部运动作如伸缩运动,如两个驱动部件的结构形式可以相同或者不同。

5、与将待加工件直接下料后(退棒)进行人工参与的方式相比,本实用新型通过将待加工件直接放置于上料装置中重新调整,因此提高了调整效率。与在进给方向通过定、动夹头进行调节的方式相比,由于上料装置的结构中涉及的部件相对较多,因此可以通过不同的部件实现四个维度的上料精度调节。此外,由于上料装置与动、定夹头在结构上是分离的,因此更容易通过增加部件等方式来实现相应维度的调整。

6、可以理解的是,底板与夹持第一端组件或者夹持第二端组件之间可以是直接连接或者间接连接,二者在不同局部之间的距离不同可以通过转动、移动或者二者的结合来实现。如可以是:底板与相应的夹持第一端组件或者夹持第二端组件在第一位置的位移量为第一位移,在第二位置的位移量为与第一位移不同的第二位移,这样一来便可实现二者之间的不同局部的距离不同;底板与相应的夹持第一端组件或者夹持第二端组件之间一方面可以发生转动量另一方面可以沿其厚度方向(夹持方向)发生移动量,通过两种运动量来实现二者之间的不同局部的距离不同;等。

7、可以理解的是,本领域技术人员可以根据实际需求为夹持第一端组件和/或夹持第二端组件配置调整组件。示例性地,如假设夹持第一端组件的安装位置相对固定,因此为夹持第一端组件配置调整组件可以有效地防止调整组件的调整量与其他运动发生干涉。

8、对于上述可调节的夹持组件,在一种可能的实施方式中,所述驱动部件包括动力输出端,所述动力输出端能够以顶升所述夹持第一端组件和/或所述夹持第二端组件的方式带动所述夹持第一端组件和/或所述夹持第二端组件相对其所对应的底板运动。

9、通过这样的构成,给出了驱动部件与第一/第二端组件之间可能的驱动连接的方式。

10、对于上述可调节的夹持组件,在一种可能的实施方式中,所述底板预留有预留空间,所述动力输出端能够自由贯穿所述预留空间并与所述调整板固定连接。

11、通过这样的构成,给出了驱动部件与底板之间的一种可能的配合方式。

12、这样一来,在驱动部件的驱动下,动力输出端向靠近预留空间的方向运动从而带动夹持第一/第二端组件的局部相对底板沿远离其的方向活动,进而使得第一/第二端组件与底板的不同局部之间的距离不同。

13、对于上述可调节的夹持组件,在一种可能的实施方式中,所述夹持第一端组件和/或所述夹持第二端组件具有相对设置的第一端部和第二端部,所述驱动部件设置于所述夹持第一端组件和/或所述夹持第二端组件中靠近其第一端部和第二端部中的一个的位置,所述夹持第一端组件和/或所述夹持第二端组件之间在靠近其第一端部和第二端部中的另一个的位置处可以自由运动。

14、通过这样的构成,给出了不同局部之间的距离不同的实现方式。

15、具体而言,以夹持第一端组件的第一端部配置有驱动部件而第二端部可与底板之间自由运动为例。在驱动部件将夹持第一端组件的第一端部顶起时,第二端部在重力的作用下与底板紧贴。此时的第一端相当于自由侧,第二端部相当于枢转侧。这样一来,便可形成一个与转动接近的运动,驱动部件因此便会带动夹持第一端组件与底板之间发生一定的转动量,并因此使得夹持第一端组件与底板的不同局部之间的距离不同。

16、对于上述可调节的夹持组件,在一种可能的实施方式中,所述夹持第一端组件和/或所述夹持第二端组件包括:夹持板,其具有能够与待加工件直接接触的面;以及调整板,其设置于所述底板和所述夹持板之间;其中,所述驱动部件与所述夹持板和/或所述调整板连接。

17、通过这样的构成,给出了夹持第一/第二端组件的可能的结构形式。

18、对于上述可调节的夹持组件,在一种可能的实施方式中,所述调整板以固定连接或者一体成型的方式设置于所述夹持板,所述驱动部件与所述调整板连接。

19、通过这样的构成,给出了夹持第一/第二端组件的一种具体的结构形式。

20、对于上述可调节的夹持组件,在一种可能的实施方式中,所述调整板上具有安装空间,所述驱动部件的动力输出端与所述调整板固定连接,并且在组装好的状态下,所述动力输出端的至少一部分容纳于所述安装空间。

21、通过这样的构成,给出了驱动部件与调整板之间的一种具体安装方式。

22、对于上述可调节的夹持组件,在一种可能的实施方式中,所述驱动部件为动力缸或者包括电机。

23、通过这样的构成,给出了驱动部件的可能的形式。如可以通过动力缸(如电缸、气缸、液压缸等)直接驱动的方式实现夹持第一/第二端组件局部的运动,也可以通过电机并借助于如丝杠螺母机构等传动机构来实现夹持第一/第二端组件局部的运动。示例性地,驱动部件为丝杠电机。

24、在第二方面,本实用新型提供了一种磨床,该磨床包括前述任一项所述的可调节的夹持组件。

25、可以理解的是,该磨床具有前述任一项所述的可调节的夹持组件的所有技术效果,在此不再赘述。

26、对于上述磨床,在一种可能的实施方式中,所述磨床包括上料装置,所述上料装置包括所述可调节的夹持组件。

27、在一种可能的实施方式中,所述上料装置包括上料平台,所述可调节的夹持组件设置于所述上料平台。

28、在一种可能的实施方式中,所述磨床为加工硅棒的磨床。

- 还没有人留言评论。精彩留言会获得点赞!