可变组合式真空热处理工装的制作方法

本技术属于热处理领域,具体涉及航空装备轴类、薄壁筒体及异型结构类关键热处理工件制造技术的可变组合式真空热处理工装。

背景技术:

1、航空制造业涉及的起落架相关热处理工件大多为各类型的轴类、薄壁筒体类及异型结构类等关键热处理工件,其使用寿命直接影响着整个飞机起落架系统的使用寿命。该类关键热处理工件是起落架的保障。国内目前高压气淬的工件变形一般都比较大,形状复杂的较大工件从高温连续进行快速冷却时容易产生变形甚至裂纹。为了避免加工后的冷却翘曲,一般来说,硬质合金都需要进行热处理,经过回火,回火后刀具的强度会降低,硬质合金的塑性韧性会升高。热处理生产离不开工装夹具,但各种类型加热炉用夹具、料盘、料筐、料架等都要随同工件一起加热,有时它所带走的热量等于或大于工件的热量,约占总热量的18%~29%,这无疑增加了热处理生产成本。热处理生产在高温下进行,必须使用各种辅助的工装,完成工件的装载和进出炉、淬火、工件转移等动作。各种辅助的工装是确保热处理生产顺利进行,确保工件热处理质量,确保热处理操作安全的重要工具。为此,需要根据不同炉型、不同工件结构和不同的工艺要求,设计制作出多种工装。同时,对于少量、零星工件的热处理,常需要热处理工艺人员或热处理工人凭借生产经验和实际情况,临时制作简易工装。工件装载于其中以相对静止状态完成热处理工艺过程。工件进出炉的操作需要热处理工人动手完成,需借助于若干不同规格的手工工具,如拉钩、推杆、棒、叉等。对轴类工件弯曲畸变进行校直,需使用各种垫铁;薄盘、片状工件淬火发生了畸变,在回火过程中需使用夹具定型。工件淬火也需要使用吊筐、网篮、吊架等。采用的井式炉吊具热能消耗量最大,箱式炉和输送带式炉次之,输送带式炉的输送带很长,加热后冷却又重新入炉加热,无效热能损失大。此外,对于结构复杂、数量少的工件,往往需要热处理工人现场制作工装,完成工件的热处理任务。轴类热处理工件进行热处理需在井式炉中进行,并要有合适的吊挂工装.但在国内目前尚还没有详细资料和标准可供选择吊挂工艺头轴径。真空热处理技术通过采用加热、冷却、真空度等技术控制关键热处理工件的相变、微观组织及残留应力等,以赋予关键热处理工件使用性能或极限使用性能。因此,真空热处理技术是实现关键基础热处理工件长寿命、高可靠、结构减重的关键技术。经过真空热处理的关键热处理工件,不但可以保证其所要求的组织、力学性能与工艺性能,还可以深入挖掘出关键热处理工件的潜能,保证和提高关键热处理工件的质量和寿命,最大限度地发挥材料的潜力。热处理工装是一种易损件,主要的失效形式是高温氧化减薄,强度严重下降。制作热处理工装常用焊接、铸造的方法。控制工装材料与工装制作成本,是控制热处理生产成本的重要方面。由于高温强度指装载工件的工装在高温下长时间加热,需要承载被加热工件的重量,而且工装不能发生严重变形甚至散架。工装的高温强度靠材料和工装结构保证,但如果结构太强,则重量大,吸收的热能多,使工件的单位能源消耗增加,加热时间延长,导致生产成本上升。由于金属制作的料盘笨重(如真空渗碳淬火炉用料盘)、热容量大,导致淬火液温度升高而降低其冷却能力,且料盘反复加热、渗碳淬火使用,其内部也会产生相变,引起组织应力,加上热疲劳影响,使料盘出现裂纹,使用寿命大大降低。同时,金属料盘重量大,热容量大,增加了额外能源。在高温下(1200℃)使用合金材料制作的真空炉用工装夹具,其使用寿命较短。从实践中发现:热处理工装在加热和冷却过程中,热处理工件表面温度和心部温度的差异(加热的不均匀性和冷却的不均匀性)是造成热处理工装变形的主要因素。(真空炉具有控制加热速度和冷却速度的能力)。不同的工艺方法可以使热处理工装满足不同的使用条件和不同的性能要求。

2、热处理工装的制造涉及若干的制造加工技术与装备,是用于完成工件的装载、进出炉、淬火、工件的转移工作,也是保证生产顺利进行,保证工件热处理的质量和操作安全的一种重要工具。热处理工装一般分为两种,一种是通用工装,另一种是专用工装。通用工装是以炉型的适应性为主进行设计与制造的工装,适用对象为常用的大批量工件的热处理。其作用是完成工件的进出炉和加热、冷却过程中的夹持,减少工件热处理变形,完成热处理的某些辅助工作。专用工装是以工件的针对性为主,结合炉型进行设计与制作,以满足工件的特殊装载要求的工装夹具。由于热处理工件的形状、大小各异,热处理炉型多种多样,所以热处理使用的工装也是形式多样。对于形状复杂、尺寸要求严格的工件,为了保证某些特别要求的尺寸精度,需设计专用工装。对于某些大型笨重工件,为了方便进出炉,以及某些工件在热处理时要保持垂直加热与垂直淬火的需要,需要根据炉型设计专用工装。通用工装和专用工装两者的功效有很大的区别,所以不能随意混用。

3、加热工装夹具所需的热能比重一般为18%~29%。所以减轻工装夹具重量对提高加热效率有重要意义。减少重量的途径之一是改善工装夹具的结构。热处理工装在真空热处理中有着重要的作用,针对不同的产品结构、不同的热处理材料、不同的热处理工艺要求优化设计、合理选用工装对于提高热处理质量和提升热处理的生产效率具有重要意义。

4、真空热处理炉是近年来得到较大发展的先进热处理设备,从目前的情况来看,真空炉的热处理方法基本上都是通过一些热处理的车间进行普遍性的处理技术。真空热处理是真空技术与热处理技术相结合的新型热处理技术,真空热处理所处的真空环境指的是低于一个大气压的气氛环境,包括低真空、中等真空、高真空和超高真空。真空热处理是指热处理工艺的全部或部分在真空状态下进行的。真空热处理可以实现几乎所有的常规热处理所能涉及的热处理工艺。真空可以指压力小于正常一个大气压(负压)的任何气态空间。当金属的热处理过程是置于真空中进行时,称为真空热处理。真空热处理几乎可实现全部热处工艺,如淬火、退火、回火、渗碳、渗铬、氮化和沉淀硬化等;在淬火工艺中可实现气淬、油淬、硝盐淬火、水淬、脱气等。真空热处理因为金属工件的加热、冷却等操作,需要十几个甚至几十个动作来完成。这些动作内在真空热处理炉内进行,操作人员无法接近,因此对真空热处理电炉的自动化程度的要求较高。同时,有些动作,如加热保温结束后,金属工件进行淬火工序须六、七个动作并且要在15秒钟以内完成。这样敏捷的条件米完成许多动作,很容易造成操作人员的紧张而构成误操作。升温过程中,工件及炉内材料会放气,使真空度下降。真空热处理的加工生产中不锈钢、钛合金、高温合金等相对难度要大一些。真空热处理的加工生产中,加工产品表面经常出现“着色”方面的问题。获得外观光亮、没有着色的产品加工效果是真空炉研发制造者和使用者追求的共同目标。这是生产一线技术人员非常关心的问题。不同颜色则和生成的温度及氧化膜的厚度有关。1200℃油中淬火还会引起表层渗碳和熔化,真空度过高会引起元素挥发、粘结。这些都会损坏表面的光亮性。真空炉获得光亮的表面比较容易些,因为获得露点为-74℃的保护气氛不容易,且成本很高。

5、目前,航空用轴类、薄壁筒体、空心轴及异型结构类、长轴类丝杆,管子等工件关键热处理工件所用材料为超高强度钢,该类材料热处理工件通过真空淬火炉将热处理工件加热到预定温度保温一段时间后进行淬火作业,可得到马氏体组织。虽然这种方法可使热处理工件达到高强度和高硬度,但变形量加大,校直时易发生裂纹。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,适应现实需求,提供一种结构简单、操作性强,便于调节大小,耐用性好,零件经真空热处理后畸变小,质量高,能够提高热处理工件在后续加工的加工效率可变组合式真空热处理工装,以及装载轴类热处理件的可变组合式真空热处理工装,以满足热处理过程能力的需求。

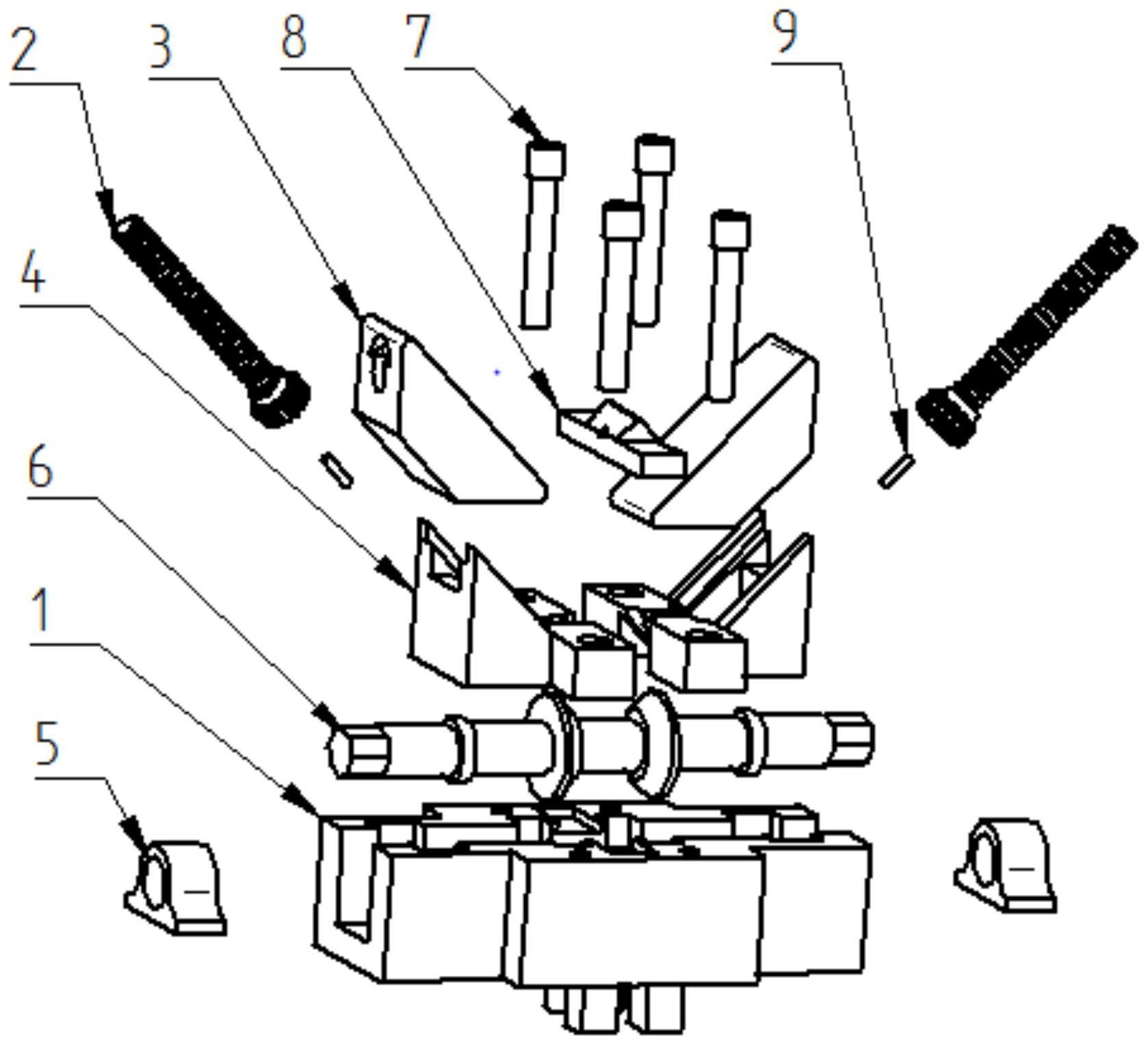

2、本实用新型解决其技术问题所采用的方案是:一种可变组合式真空热处理工装,包括:同向对称分布固定在热处理料板(11)纵向端的两个工装支承体单元1,和装配在╬字形长条座体12通槽中,对称所述通槽,承载传动轴6的下陷台阶凹槽,以及通过螺栓7固定在上述╬字形长条座体12十字短臂上的直角梯形的锲形移动块4,其特征在于:每个锲形移动块4的斜面上都制有与斜面平行的导轨滑槽和同体相连的分隔块,且分隔块通过螺栓7固定在上述╬字形长条座体12上,将所述传动轴6封装在╬字形长条座体12通槽中;背端制有导向孔的梯形滑块3通过锲形移动块4斜面上的导轨滑槽,相向对称于两个分隔块形成的间隔槽;轴端带有内锥齿轮的导向杆2通过所述导向孔由内圆锥齿轮中心嵌入芯轴9,定位在中间等腰的顶尖块8斜面上,传动轴6中部制有一对分隔伞齿轮嵌入在╬字形长条座体12对应的凹槽中,一对相向对称分隔的伞齿轮与导向杆2轴端上的内锥齿轮相啮合,形成导向杆两轴运动两翼梯形滑块3支撑热处理工件10的v交叉角结构。

3、本实用新型相比于现有技术具有如下的有益效果:

4、本实用新型采用具有依据热处理工件大小来调节支撑位面位置、热处理时预防热处理工件变形的工装,有用于与热处理料板(11)纵向端进行固定安装的两个工装支承体单元1,同向对称分布固定在热处理料板形成导向杆两轴运动两翼梯形滑块3支撑热处理工件10的v交叉角结构,导向杆2沿指定方向移动梯形滑块3,承载被加热工件的重量,所组成的两翼梯形滑块可变组合式真空热处理工装,装载的工件控制了在实际热处理中轴类热处理工件的变形量,减少了大量热处理后校正时间,在高温下长时间加热,对轴类工件弯曲畸变小,而且结构简单,不需要使用吊筐、网篮、吊架,完成工件的进出炉和加热、冷却过程中的夹持方便,可减少工件热处理变形,且不会发生严重变形或散架。

5、本实用新型通过╬字形长条座体12上与热处理料板连接,╬字形长条座体12上与热处理料板接触面设计有安装卡槽和定位凸台,这种为轴类热处理工件真空热处理提供的可变组合式工装具可实现工装在热处理过程中的支撑和固定作用,结构简单、耐用性好、操作性强。可以利用每个工装支承体单元1的╬字形长条座体12上制有通槽和装配在所述通槽中的直角梯形的锲形移动块4,调节大小方便快捷。通过两个工装支承体单元主体相互匹配的梯形滑块3中间架设热处理工件的方式,不仅灵活性,稳定性高,热能损失小,减少了料盘的热损失,降低了成本,而且锲形移动块4斜面上的导轨滑槽和导轨的滑动增大了装载角。被处理的工件在炉内加热缓慢,内热温差较小,热应力小,有除气作用,因而变形小,产品合格率高,可降低成本,从而提高了工作的机械性能和使用寿命。

6、本实用新型采用轴端带有内锥齿轮的导向杆通过所述导向孔由内锥齿轮中心嵌入的芯轴定位在顶尖块8的等腰斜面上,传动轴6轴中制有一对相向对称分隔的伞齿轮与导向杆2轴端上的内锥齿轮相啮合,形成导向杆两轴运动两翼梯形滑块3支撑热处理工件的v交叉角结构,导向杆由芯轴定位在等腰中间块的斜面上,通过轴上的斜齿与导向杆上的齿轮结构连接,带动导向杆转动,通过螺杆传动方式与滑块之间实现线性运动,使滑块沿固定导轨斜面向两侧移动,实现稳定性和重复性好热处理工件支撑位置的调节,提高了热处理工件热处理效率。

7、本实用新型采用背端制有导向孔的梯形滑块通过锲形移动块斜面上的导轨滑槽相向对称于两个分隔块形成的间隔槽,可以通过更换不同类型的滑块实现不同类型热处理工件10的热处理工作,通过更换尺寸不同的同类型的滑块,实现相同类型不同尺寸热处理工件10的热处理工作。对于某些大型笨重工件,不需要结合炉型进行设计与制作,也不需要根据炉型设计复杂结构的专用工装,不仅通用性强而且进出炉方便。

8、本实用新型采用转动轴和导向杆的接触驱动方式为斜齿驱动,导向杆和滑块的传动方式为螺杆传动,传动平稳,承载能力大、效率高;为目前航空用轴类、薄壁筒体、空心轴及异型结构类、长轴类丝杆,管子等工件关键轴类热处理工件真空热处理工艺操作灵活,提供了控制在实际热处理中轴类热处理工件的变形量,减少了大量热处理后校正时间。

9、本实用新型热处理工装采用在真空热处理炉处理技术与热处理技术相结合的热处理技术,可实现无氧化、无脱碳、无渗碳,可去掉工件表面的磷屑,并有脱脂除气。在真空状态下进行可控气氛热处理运行成本、维修成本低。与常规热处理相比,真空热处理后的工件比普通热处理工件抗氧化和耐腐蚀性强,且微观结构更为致密。热处理工件表面光亮净化质量的效果大大提高。热处理工装可在真空加热炉较高温度下工作,其寿命比原来盐浴处理的高40~400%。从而提高了热处理工件在后续加工的加工效率。实践表明,正确的热处理工艺可以获得优良的组织,优良的组织形态才能保证优良的机械性能。合适的工艺方法可以有效的控制热处理工装的变形和开裂。

10、本实用新型为轴类热处理工件真空热处理提供的可变组合式工装具有结构简单、耐用性好、操作性强,便于调节大小的特点,控制了在实际热处理中轴、薄壁筒体及异型结构类热处理工件的变形量,减少了大量热处理后校正时间,提高了热处理工件在后续加工的加工效率。

- 还没有人留言评论。精彩留言会获得点赞!